- •4.2.2 Демонтаж ведущего шкива с зубчатой фиксацией осевой гайки производят следующим образом:

- •Д) все снятые с рамы тележки и колесной пары узлы и детали привода передают на соответствующие участки отделения для осмотра, разборки и ремонта.

- •4.2.3 Разборку редуктора тркп производят в следующем порядке:

- •4.2.4 Разборку карданного вала тркп осуществляют в следующем порядке:

- •4.4.2 Предварительную дефектацию редукторов производят в следующем порядке:

- •4.4.3. Разборка редуктора регламентируется следующими условиями:

- •4.4.4 Разборку редукторов вба 32/2 и еюк 160-1м при ремонте без распрессовки колесной пары производят в следующем порядке:

- •4.4.5 Разборку редукторов вба 32/2 и еюк 160-1м при ремонте с распрессовкой колесной пары производят следующим образом:

- •4.4.6. Разборка узла ведомого вала редуктора привода вба 32/2 (рисунок 5):

- •4.4.7 Разборку карданных валов редукторов вба-32/2 и еюк 160-1м, производят следующим образом:

- •5.2.2 Шестерня-вал (рисунок 8, таблица 4):

- •5.2.3 Колесо зубчатое (рисунок 12, таблица 5):

- •5.2.4 Вал (рисунок 13, таблица 6);

- •5.3.2 Вилка со шлицевой втулкой (рисунок 17, таблица 10):

- •5.3.3 Вилка со шлицевым валом (рисунок 18, таблица 11):

- •5.3.4 Вилка шарнирная с фланцем (рисунок 19, таблица 12):

- •5.4.2 Пружина (рисунок 22, таблица 15)

- •5.4.3 Опора пружины (рисунок 24, таблица17):

- •5.4.4 Винт (рисунок 25, таблица 19)

- •5.4.5 Втулка (рисунок 26,таблица20)

- •5.4.10 Гайка (рисунок 32, таблица 22)

- •5.4.11 Крышка крепительная (рисунок 33, таблица 23):

- •5.5.2 Вал ведомый (рисунок 41, таблица 28)

- •5.5.3 Корпус (рисунок 42, таблица 29)

- •5.6.2 Кольцо лабиринтное большое (рисунок 44, таблица 31):

- •5.6.3 Втулка фланцевая малая (рисунок 45, 46; таблица 32):

- •5.6.4 Крышка лабиринтная малая (рисунок 47, таблица 33)

- •5.6.5 Фланец шлицевой (рисунок 48, 49; таблица 34);

- •5.6.6 Крышка лабиринтная большая (рисунок 50, таблица 36):

- •5.6.7 Фланец зажимной (рисунок 51, таблица 37):

- •5.6.8 Шестерня коническая ведущая (рисунок 52, таблица 38):

- •5.6.9 Вал полый редуктора еюк 160-1м (рисунок 53,таблица 39):

- •5.6.10 Корпус редуктора (рисунок 54,55; таблица 40):

- •5.6.11 Кольцо лабиринтное малое (рисунок 56, таблица 41):

- •5.6.12 Втулка фланцевая большая редуктор вба 32/2 (рисунок 57, таблица 42):

- •5.6.13 Фланец прижимной (рисунок 58, 59; таблица 43, 44):

- •5.6.14 Болт стяжной редуктор вба 32/2 (рисунок 60, таблица 45)

- •5.6.15 Вал шлицевой (рисунок 61,62 таблица 46):

- •5.6.16 Кронштейн опоры (рисунок 63, таблица 47):

- •5.7.3 Вилка со шлицами (рисунок 66, таблица 50):

- •5.7.4 Втулка подшипника (вкладыш) (рисунок 68, таблица 51):

- •5.7.5 Поводок цапфы (рисунок 69, таблица 52):

- •5.8.2 Лабиринтный корпус (рисунок 71, таблица 54):

- •5.8.6 Палец (рисунок 75, таблица 58):

- •5.8.7 Диск (рисунок 76, таблица 59):

- •5.8.8 Инерционный груз (рисунок 77, таблица 60):

- •5.9.2 Каркас (рисунок 80, таблица 63):

- •5.9.3 Фланец (рисунок 81, таблица 64):

- •5.9.6 Шайба (рисунок 84, таблица 67):

- •6.2.2 Сборку карданного вала тркп (рисунок 91) производят в следующем порядке:

- •6.3.3 Сборку карданного вала тк-2 производят в соответствии с п. 6.2.2.

- •6.6.2 Сборку эластичной муфты привода генератора вба 32/2, vsk-63 производят следующим образом (рисунок 117, 118);

- •7.2 Установку текстропно-карданных приводов тк-2 под вагон производят следующим образом (рисунок 122-125):

- •7.4 Установку редукторно-карданных приводов типа еюк 160-1м, вба 32/2 под вагон производят следующим образом (рисунок 126);

- •Включение фрикционного механизма считают нормальным, если оно произошло при вращении от 600 до 700 об/мин.

- •3.5 Испытание муфт под нагрузкой:

- •3.6 Во время обкатки редуктора необходимо соблюдать следующие требования:

- •1 Для смазки редукторно-карданных приводов должна применяться смазка, указанная в таблице к.1

- •3.5 Испытание муфт под нагрузкой производят следующим образом:

- •3.6 Во время обкатки редуктора необходимо соблюдать следующие требования:

- •1 Для смазки редукторно-карданных приводов должна применяться смазка, указанная в таблице к.1

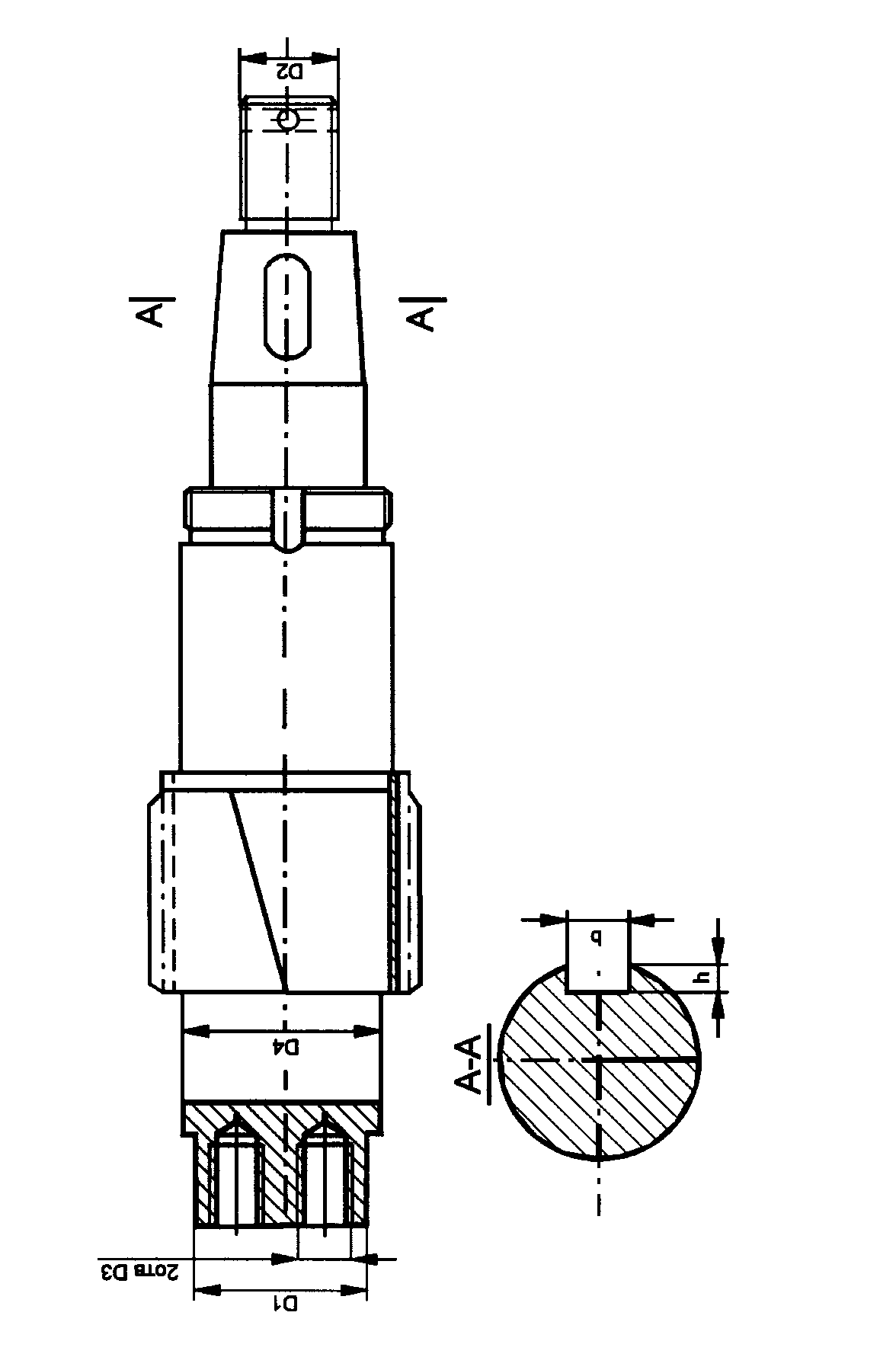

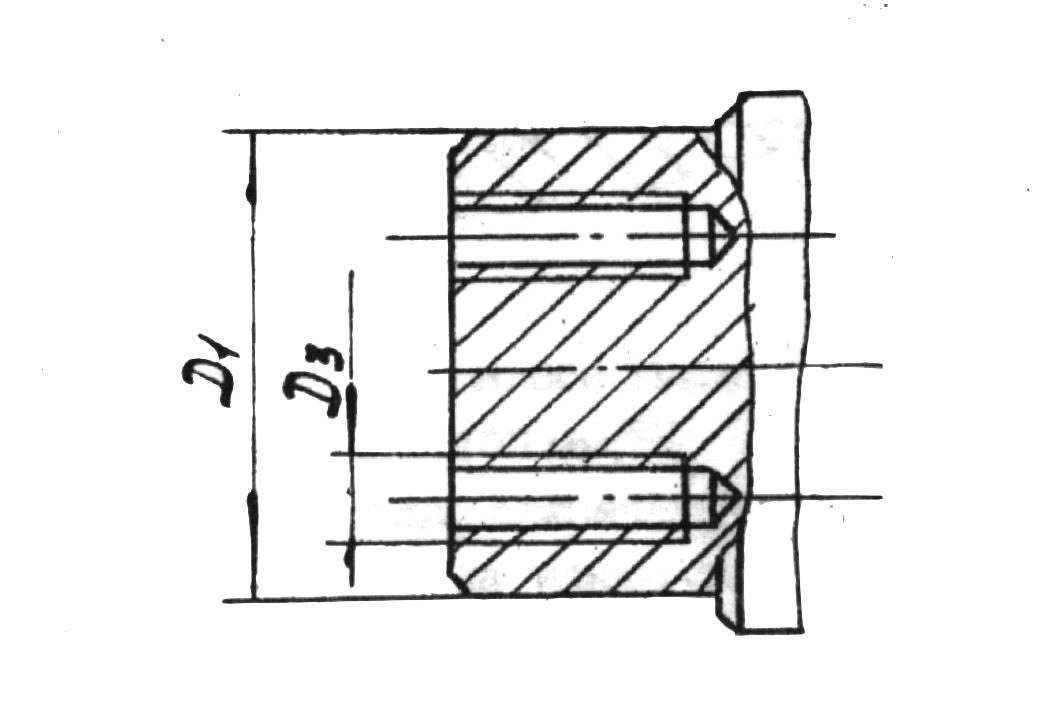

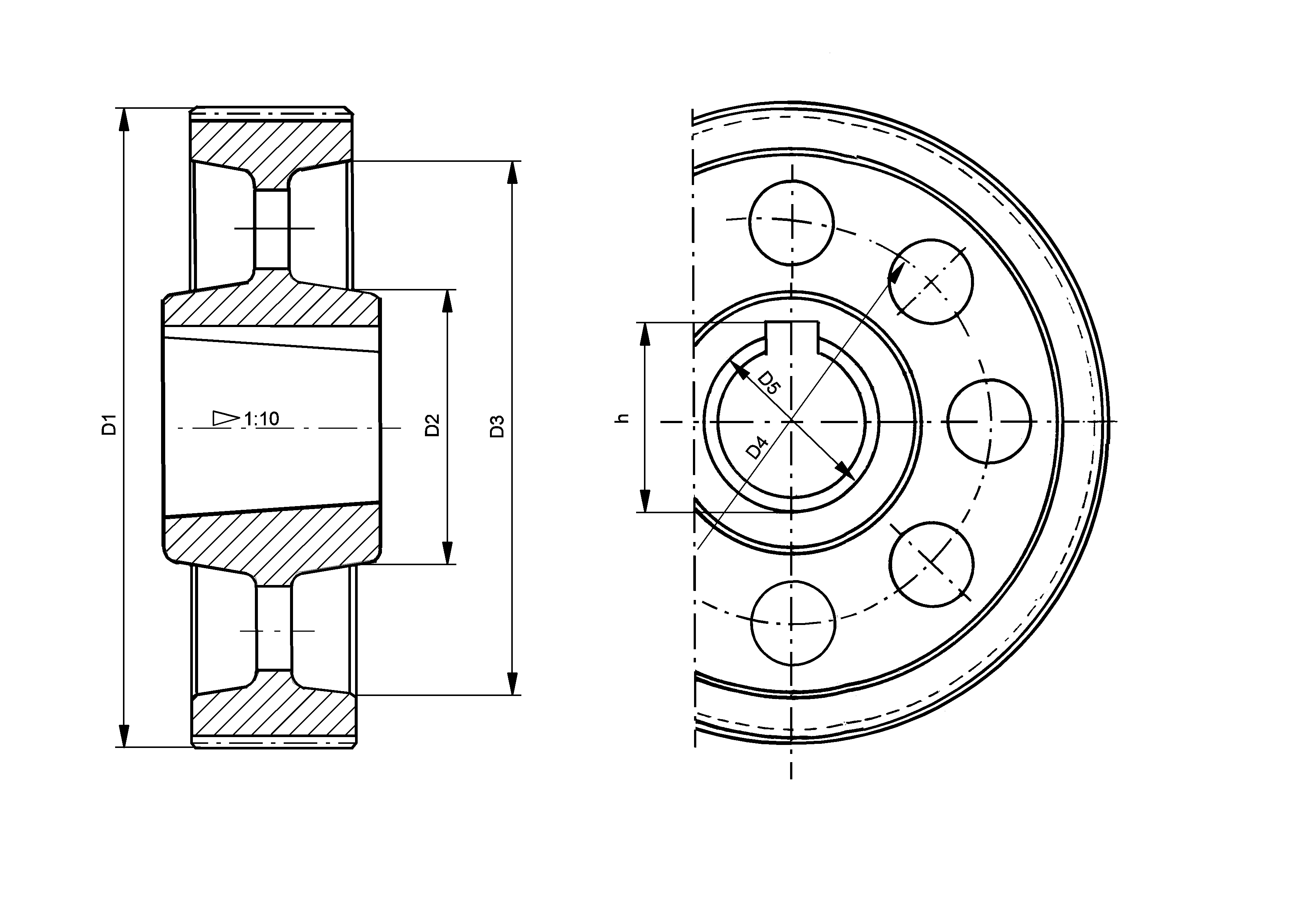

5.2.2 Шестерня-вал (рисунок 8, таблица 4):

а) шестерня-вал должен быть подвергнут обмывке и магнитной дефектоскопии (приложение Б);

- при обнаружении трещин на валу, излома зубьев, трещин на зубьях, вмятин, отколов, значительного выкрашивания зубьев (более 20% рабочей поверхности) и износе резьбы хвостовика более допустимого шестерню-вал заменяют новым;

- незначительные вмятины и неглубокие выкрашивания места могут быть удалены перешлифовкой в пределах допуска на толщину зуба;

б) уменьшение толщины зуба (Sxn), измеренное по постоянной хорде на расстоянии 2,24 мм от окружности головок зубьев допускается не более 0,5 мм;

Таблица 4

-

Обозначение

Чертежные

размеры

Допускаемые размеры

при выпуске из ремонта

D1

45

45+0,003

D2

М24-7Н

М24-7Н

D3

М8-7Н

М10-7Н

D5

55

55

b

12

14

h

14-0,12

15-0,12

Sxn

4,16

3,66-0,2

в) диаметр D1 (рисунок 9) должен быть согласован с диаметром внутреннего кольца шарикоподшипника №309 для обеспечения натяга от 0,003 до 0,032 мм;

Примечание - Разрешается восстанавливать посадочные места вала под шарикоподшипники электролитическим осталиванием или нанесением эластомера ГЭН-150(В) по технологии, рекомендуемой "Руководством по применению эластомера ГЭН-150(В) при ремонте локомотивов"; 312-ЦТ-ТЕП

Рисунок 9

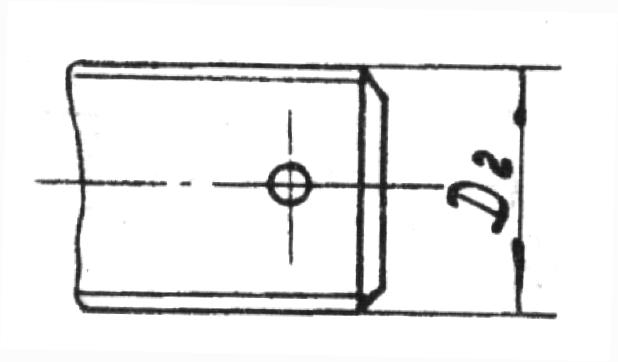

г) резьба D2 (рисунок 10) на хвостовике вала и D3 отверстий под болты (рисунок 9) должна быть проверена и отремонтирована в соответствии с п. 5.1.6 настоящего Руководства;

Рисунок 10

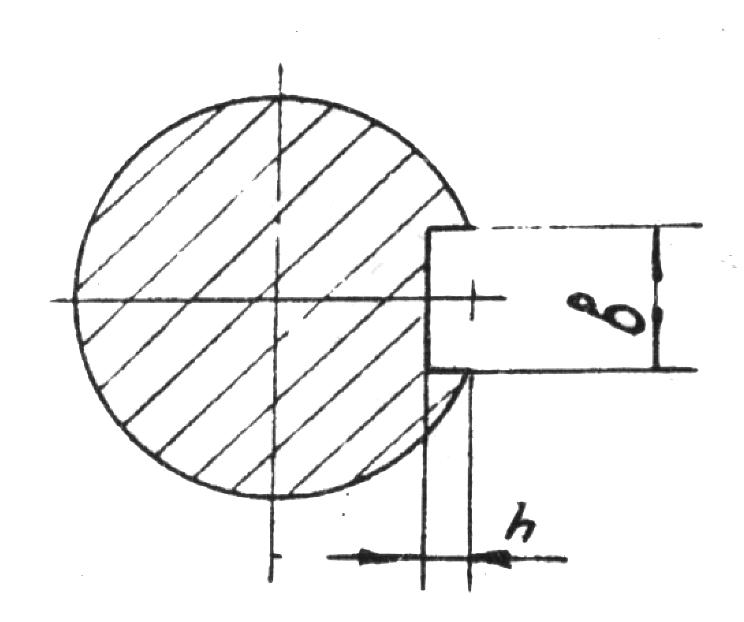

д) увеличение размеров шпоночного паза (рисунок 11) компенсируют увеличением размеров шпонки; разрешается перерезать паз на следующий размер по ГОСТ 23360-78 (таблица 4);

Рисунок 11

е) радиальное биение зубьев (Fr) допускается не более 50 мкм;

ж) разрешается производить перешлифовку зубьев, после чего уменьшение их толщины (п. 5.2.2 б)) допускается не более 0,5 мм от номинального размера:

- точность перешлифованных колес должна быть не менее 8-В класса по ГОСТ 1643-81;

- при этом накопленная погрешность окружного шага (Fr) должна быть не более 56 мкм, допуск на разность окружных шагов (Fpk) - не более 16 мкм, отклонение основного шага (Fрв) - не более ±16 мкм: пятно контакта, измеренное на контрольной плите в паре с эталонном шестерней, по высоте зуба - не менее 40% и по длине зуба - не менее 50%.

5.2.3 Колесо зубчатое (рисунок 12, таблица 5):

а) колесо зубчатое проверяют магнитным дефектоскопом;

- при обнаружении трещин на ступице и венце, излома зубьев, трещин на зубьях, надрывов, вмятин, отколов и значительного выкрашивания зубьев (более 20% рабочей поверхности) колесо зубчатое должно быть заменено новым;

- незначительные вмятины и неглубокие выкрошившиеся места могут быть удалены перешлифовкой в пределах допуска на толщину зуба;

- уменьшение толщины зуба (Sxn), измеренное по постоянной хорде на расстоянии 2,24 мм от окружности головок зубьев, допускается не более 0,5 мм; толщину зуба замеряют штангензубомером ШЗ-18 или ШЗ-36 по ТУ2-034-773-79;

- точность перешлифованных колес должна быть 8-В класса по ГОСТ 1643- 81;

- при этом накопленная погрешность окружного шага (Fр) должна быть не более 80 мкм, допуск на разность окружных шагов (Fрк) - не более ±24 мкм, отклонение основного шага (Fрв) - не более ± 24 мкм; пятно контакта, измеренное на контрольной плите в паре с эталонной шестерней, по высоте зуба - не менее 40% и по длине зуба - не менее 50%;

б) радиальное биение зубчатого венца допускается не более 0,063 мм;

в) износ шпоночного паза компенсируют увеличением размеров шпонки. Разрешается перерезать паз на следующий размер по ГОСТ 23360-78.

Рисунок 12 - Колесо зубчатое

Таблица 5

-

Обозначение

Чертежные размеры

Допускаемые размеры при выпуске из ремонта

b

16

18

h

57,6

58,1

Sxn

4,16

3,66