- •4.2.2 Демонтаж ведущего шкива с зубчатой фиксацией осевой гайки производят следующим образом:

- •Д) все снятые с рамы тележки и колесной пары узлы и детали привода передают на соответствующие участки отделения для осмотра, разборки и ремонта.

- •4.2.3 Разборку редуктора тркп производят в следующем порядке:

- •4.2.4 Разборку карданного вала тркп осуществляют в следующем порядке:

- •4.4.2 Предварительную дефектацию редукторов производят в следующем порядке:

- •4.4.3. Разборка редуктора регламентируется следующими условиями:

- •4.4.4 Разборку редукторов вба 32/2 и еюк 160-1м при ремонте без распрессовки колесной пары производят в следующем порядке:

- •4.4.5 Разборку редукторов вба 32/2 и еюк 160-1м при ремонте с распрессовкой колесной пары производят следующим образом:

- •4.4.6. Разборка узла ведомого вала редуктора привода вба 32/2 (рисунок 5):

- •4.4.7 Разборку карданных валов редукторов вба-32/2 и еюк 160-1м, производят следующим образом:

- •5.2.2 Шестерня-вал (рисунок 8, таблица 4):

- •5.2.3 Колесо зубчатое (рисунок 12, таблица 5):

- •5.2.4 Вал (рисунок 13, таблица 6);

- •5.3.2 Вилка со шлицевой втулкой (рисунок 17, таблица 10):

- •5.3.3 Вилка со шлицевым валом (рисунок 18, таблица 11):

- •5.3.4 Вилка шарнирная с фланцем (рисунок 19, таблица 12):

- •5.4.2 Пружина (рисунок 22, таблица 15)

- •5.4.3 Опора пружины (рисунок 24, таблица17):

- •5.4.4 Винт (рисунок 25, таблица 19)

- •5.4.5 Втулка (рисунок 26,таблица20)

- •5.4.10 Гайка (рисунок 32, таблица 22)

- •5.4.11 Крышка крепительная (рисунок 33, таблица 23):

- •5.5.2 Вал ведомый (рисунок 41, таблица 28)

- •5.5.3 Корпус (рисунок 42, таблица 29)

- •5.6.2 Кольцо лабиринтное большое (рисунок 44, таблица 31):

- •5.6.3 Втулка фланцевая малая (рисунок 45, 46; таблица 32):

- •5.6.4 Крышка лабиринтная малая (рисунок 47, таблица 33)

- •5.6.5 Фланец шлицевой (рисунок 48, 49; таблица 34);

- •5.6.6 Крышка лабиринтная большая (рисунок 50, таблица 36):

- •5.6.7 Фланец зажимной (рисунок 51, таблица 37):

- •5.6.8 Шестерня коническая ведущая (рисунок 52, таблица 38):

- •5.6.9 Вал полый редуктора еюк 160-1м (рисунок 53,таблица 39):

- •5.6.10 Корпус редуктора (рисунок 54,55; таблица 40):

- •5.6.11 Кольцо лабиринтное малое (рисунок 56, таблица 41):

- •5.6.12 Втулка фланцевая большая редуктор вба 32/2 (рисунок 57, таблица 42):

- •5.6.13 Фланец прижимной (рисунок 58, 59; таблица 43, 44):

- •5.6.14 Болт стяжной редуктор вба 32/2 (рисунок 60, таблица 45)

- •5.6.15 Вал шлицевой (рисунок 61,62 таблица 46):

- •5.6.16 Кронштейн опоры (рисунок 63, таблица 47):

- •5.7.3 Вилка со шлицами (рисунок 66, таблица 50):

- •5.7.4 Втулка подшипника (вкладыш) (рисунок 68, таблица 51):

- •5.7.5 Поводок цапфы (рисунок 69, таблица 52):

- •5.8.2 Лабиринтный корпус (рисунок 71, таблица 54):

- •5.8.6 Палец (рисунок 75, таблица 58):

- •5.8.7 Диск (рисунок 76, таблица 59):

- •5.8.8 Инерционный груз (рисунок 77, таблица 60):

- •5.9.2 Каркас (рисунок 80, таблица 63):

- •5.9.3 Фланец (рисунок 81, таблица 64):

- •5.9.6 Шайба (рисунок 84, таблица 67):

- •6.2.2 Сборку карданного вала тркп (рисунок 91) производят в следующем порядке:

- •6.3.3 Сборку карданного вала тк-2 производят в соответствии с п. 6.2.2.

- •6.6.2 Сборку эластичной муфты привода генератора вба 32/2, vsk-63 производят следующим образом (рисунок 117, 118);

- •7.2 Установку текстропно-карданных приводов тк-2 под вагон производят следующим образом (рисунок 122-125):

- •7.4 Установку редукторно-карданных приводов типа еюк 160-1м, вба 32/2 под вагон производят следующим образом (рисунок 126);

- •Включение фрикционного механизма считают нормальным, если оно произошло при вращении от 600 до 700 об/мин.

- •3.5 Испытание муфт под нагрузкой:

- •3.6 Во время обкатки редуктора необходимо соблюдать следующие требования:

- •1 Для смазки редукторно-карданных приводов должна применяться смазка, указанная в таблице к.1

- •3.5 Испытание муфт под нагрузкой производят следующим образом:

- •3.6 Во время обкатки редуктора необходимо соблюдать следующие требования:

- •1 Для смазки редукторно-карданных приводов должна применяться смазка, указанная в таблице к.1

7.2 Установку текстропно-карданных приводов тк-2 под вагон производят следующим образом (рисунок 122-125):

а) колесную пару с ведущим шкивом подкатывают под тележку вагона, на крылья буксы с обеих сторон укладывают комплекты пружин, под пружины со стороны шкива укладывают шайбу ограничения перемещения шпинтона, блоки фрикционных гасителей, а затем тележку опускают на колесную пару;

б) корпус узла ведомого шкива крепят к тележке при помощи болта, валика и регулировочных шайб, которые вставляют в отверстия кронштейна рамы тележки и корпуса; гайки затягивают и шплинтуют;

в) собирают натяжное устройство;

г) соединяют фланцы карданного вала с фланцами узла ведомого шкива и генератора болтами; гайки затягивают; устанавливают предохранение карданного вала на раму тележки;

д) проверяют правильность установки шкивов; канавки шкивов должны располагаться друг против друга;

- смещение торцев шкивов допускается не более 5 мм;

- регулировку положения шкивов производят подбором регулировочных шайб;

- осевое перемещение узла ведомого шкива должно быть не более 1 мм;

е) подбор ремней производят на стенде согласно п. 7.1 (рисунок 120);

ж) подобранные на стенде ремни одевают на ведущий и ведомый шкивы; при помощи гайки рычажной производят натяжение ремней, пружину при этом сжимают до высоты (110±2) мм

Примечание - Перед установкой ремней на ведущий и ведомый шкивы проверяют соответствие профиля ремней и канавок шкивов.

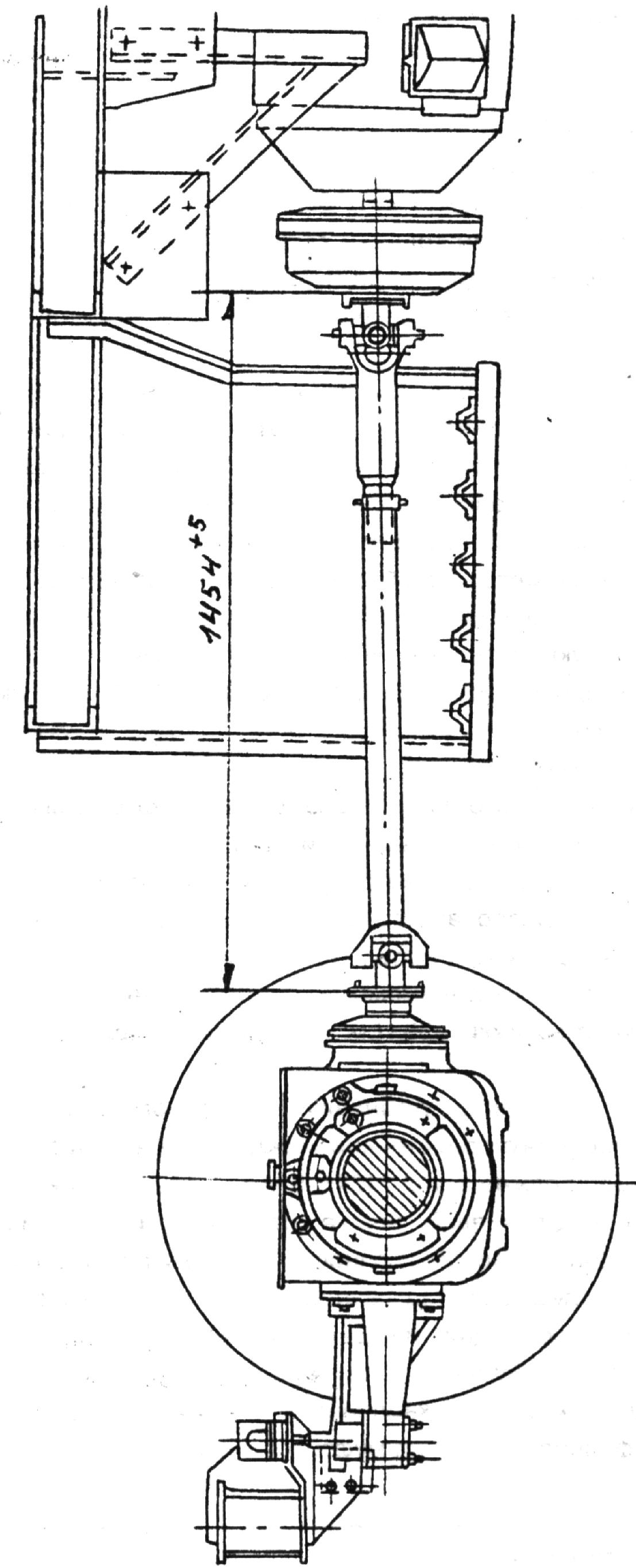

7.4 Установку редукторно-карданных приводов типа еюк 160-1м, вба 32/2 под вагон производят следующим образом (рисунок 126);

а) колесную пару с редуктором подкатывают под тележку вагона, на крылья буксы с обеих сторон укладывают комплекты пружин, тележку опускают на колесную пару;

б) опору редуктора закрепляют на балке тележки вагона и шплинтуют гайки крепления; опору моментов крепят к полочке опоры моментов, которую приваривают к раме тележки согласно чертежам М 480.00 сб ПКБ ЦВ МПС с использованием плоских шайб (N628 ЦВЛ от 02.02.86); сборку опоры моментов производят согласно Руководству №562 ЦЛ - 89 РД;

в) тележку подкатывают под вагон, вагон опускают на тележку;

г) карданный вал соединяют с муфтой и редуктором; плоские поверхности на фланце шлицевой втулки редуктора, на муфте, на фланце карданного вала тщательно зачищают от масла; при монтаже карданного вала следует совмещать маркировочные стрелки на трубе и манжете, это обеспечивает нормальную работу;

- длинную часть карданного вала монтируют на шлицевом фланце редуктора, а короткую часть на муфте; для крепления карданного вала к фланцевой втулке применяют восемь болтов М10×35, восемь гаек М10, восемь пружинных шайб диаметром 10 мм; пружинные шайбы подкладывают под гайки;

- для крепления карданного вала на эластичной муфте применяют восемь гаек М10; восемь пружинных шайб диаметром 10 мм;

- пружинные шайбы располагают под гайками; диаметр отверстий под крепежные болты должны быть 10,5 мм; все болты затягивают крестообразно при помощи динамометрического ключа;

- требуемый момент затяжки - 35 Нм; при монтаже карданного вала удары молотком не допускаются.

Примечания

1 Перед установкой карданного вала под вагоном предварительно проверяют расстояние между фланцем муфты и фланцем редуктора, которое должно быть (1454+5) мм;

2 У редукторно-карданных приводов вагонов, следующих за границу, ставят промежуточный фланец толщиной 25 мм, состоящий из двух частей, соединенных четырьмя призонными болтами; одну часть промежуточного фланца крепят к фланцу редуктора, другую - к фланцу карданного вала, при этом расстояние от промежуточного фланца до фланца муфты должен быть (1454+5) мм.

8 Консервация. Хранение и расконсервация

8.1 Хранение узлов и деталей редукторно-карданных приводов производят в сухом, чистом помещении с температурой от плюс 10 до плюс 15 0С на расстоянии не менее 1 м от обогревательных приборов; в этом помещении запрещено хранить материалы, которые могут способствовать появлению коррозии на деталях и узлах приводов.

8.2 Хранение узлов редукторно-карданных приводов осуществляют на специальных стеллажах; детали покрывают консервационной смазкой К-17 ГОСТ 10877-76.

8.3 Новые ролико- и шарикоподшипники должны храниться на стеллажах и оставаться в заводской упаковке до их использования; годные, бывшие в эксплуатации подшипники после промывки смазывают трансформаторным маслом или техническим вазелином и укладывают на закрытые стеллажи или в шкафы; возможность механического повреждения подшипников должна быть исключена.

8.4 В случае длительного более 30 суток хранения редукторов от средней части оси колесной пары в сборе с колесной парой или автоматической муфты в сборе с генератором на открытом воздухе обработанные выступающие части редуктора и автоматической муфты покрывают консервационной смазкой. Фланец ведомого вала редуктора и автоматической муфты обертывают парафинированной бумагой и обвязывают шпагатом. Раз в три месяца проверяют наличие масла в картере редуктора. При необходимости его доливают до нормального уровня. Периодически редуктор проворачивают.

8.5 По мере необходимости законсервированные детали редукторно- карданного привода поступают для ремонта привода, для чего производят их расконсервацию.

8.6 В эксплуатацию редукторы от средней части оси колесной пары в сборе с колесной парой или автоматической муфтой в сборе с генератором поступают после предварительной их расконсервации, для чего проверяют наличие смазки в редукторе, снимают парафинированную бумагу с обработанных частей, снимают консервационную смазку обтирочными материалами, смоченными в керосине, открытые обработанные части редуктора протирают насухо техническими салфетками (ТУ17-РСФСР-60-61-75-78).

9 Сроки гарантии на редукторно-карданные приводы после ремонта

9.1 Предприятия, производившие ремонт вагонов с редукторно-карданными приводами а также ремонт редукторных колесных пар, центробежных муфт и карданных валов должны обеспечить точное соблюдение требований по качеству и организации ремонта в соответствии с Руководством, а также выполнение требований технологических процессов ремонта редукторно-карданных приводов.

9.2 Предприятия гарантируют соответствие редукторно-карданных приводов после ремонта требованиям настоящего Руководства по ремонту при соблюдении потребителем условий их эксплуатации и хранения.

9.3 Они несут гарантийную ответственность:

а) за прочность крепления редукторно-карданного привода от середины оси колесной пары, за правильность сборки торцевого до очередной технической ревизии привода;

б) за качество дефектоскопии деталей, их ремонт, а также безотказную работу узлов редукторно-карданных приводов всех типов - до следующего ремонта на предприятиях;

в) за надежное крепление узлов редукторно-карданных приводов всех типов, за наличие соответствующих зазоров в зацеплении шестерен, соединениях - до очередной технической ревизии;

г) за наличие и состояние смазки редукторно-карданных приводов всех типов - до очередной технической ревизии (при ТО1 должны контролировать уровень смазки).

9.4 На детали и узлы, не выдержавшие гарантийного срока, предъявляются рекламации с составлением актов в установленное порядке.

10 Маркировка и клеймение

10.1 На каждый отремонтированный редуктор ставится бирка с указанием месяца, года и номера пункта, производившего ремонт, а для редукторов ЕЮК 160-1М и ВБА 32/2 дополнительно указывается первый вид ремонта (без распрессовки колесной пары) или 2-ой вид ремонта (с распрессовкой колесной пары).

11 Меры техники безопасности при ремонте

11.1 Дня каждого работающего должно быть обеспечено удобное рабочее место, не стесняющее его действия во время выполнения работы. Рабочее место должно быть обеспечено достаточной площадью для размещения вспомогательного оборудования, а также необходимым инвентарем для хранения деталей, оснастки, инструмента, приспособлений (стеллажи, столы, ящики и т.д.)

11.2 Шкафы, ящики, стеллажи должны быть устроены так, чтобы хранимые в них предметы находились в устойчивом положении и не выпадали. Стеллажи для хранения деталей и для ремонта должны быть такой высоты, чтобы рабочему было удобно и безопасно брать и укладывать детали, а также производить ремонт.

11.3 Для подъема тяжелых деталей должны быть установлены грузоподъемные устройства (кран-балки, консольные краны и т.д.).

11.4 Верстаки для ремонта должны быть обиты железом, а также иметь жесткую и прочную конструкцию и не должны иметь выступающих кромок железа и острых углов.

11.5 Работа неисправным и изношенным инструментом запрещена. Состояние инструмента должно проверяться ежедневно на рабочих местах перед началом работы.

11.6 Рабочие места слесарей должны содержаться в чистоте, под ногами не должно быть масла, охлаждающей жидкости, стружки, обрезков и других отходов. На рабочих местах под ногами должны быть исправные деревянные решетчатые настилы. Рабочие места должны быть освещены в соответствии с нормами на освещение.

11.7 Электрифицированный инструмент (дрели, гайковерты, шлифовальные машинки), а также станки должны быть надежно заземлены.

11.8 Работа зубилом, крейцмейселем, на сверлильном или токарном станках должна производиться в защитных очках. Для предотвращения несчастных случаев с другими лицами на вышеперечисленных рабочих местах должны устанавливаться щиты или ширмы.

11.9 Гаечные ключи должны соответствовать размерам гаек и головок болтов и не иметь трещин, забоин, губки ключей должны быть строго параллельны и не должны быть закатаны. Раздвижные ключи не должны быть ослаблены в подвижных частях. Удлинение рукояток ключей отрезками труб и других предметов запрещается.

11.10 При работе пневматическим инструментом (гайковерт и т.д.) необходимо, чтобы шланги были мерные, крепление их к инструменту и трубопроводу должно быть выполнено способом, не допускающим срыва шланга давлением воздуха. Пневматические инструменты должны быть хорошо отрегулированы. Клапаны пневматического инструмента должны быть плотно пригнаны и не пропускать воздуха в закрытом положении. Клапаны должны легко открываться и быстро закрываться при прекращении нажима на управляемую рукоятку.

11.11 Нагретые внутренние кольца подшипников из ванны или шкафа вынимают и насаживают на оси или валы специальными захватами с термоизоляционными ручками.

11.12 Должны соблюдаться меры предосторожности при восстановлении посадочных поверхностей хромированием, цинкованием, а также при постановке шпилек на акриловой пластмассе АСТ-Т.

11.13 Подъем и перемещение тяжелых деталей должны производиться подъемными устройствами. При этом рабочий, прежде чем поднять детали, должен убедиться в правильном ее закреплении.

11.14 Испытание редукторов должно производиться в отдельных изолированных помещениях. Вращающиеся части испытываемых приводов должны быть ограждены. Вход в помещение, где производят испытание редукторов, посторонним лицам воспрещен. Ремонт редукторов во время испытания запрещен.

11.15 При разработке мер по технике безопасности при ремонте редукторно-карданных приводов вагонных генераторов пассажирских ЦМВ были использованы следующие правила, инструкции и руководства:

- Инструкция по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов ЦЛ-201-03;

- Правила техники безопасности и производственной санитарии при холодной обработке металлов ГОСТ 12.3.028-82;

- Правила устройства и безопасной эксплуатации грузоподъемных кранов N ЦТ/3106;

- Руководство по применению эластомера ГЭН-150(В) при ремонте локомотивов, издательство "Транспорт", 1980г.;

- Руководство по восстановлению деталей локомотивов способом гальванического осталивания, издательство "Транспорт", ЦТ МПС, 1970г.;

- Обработка металлов резанием. Требования безопасности. ГОСТ 12.3.025-80;

- Работы электросварочные. Требования безопасности. ГОСТ 12.3.003-86.

Выписка № 03-

инструкция

по испытанию автоматических фрикционных муфт

редукторно-карданного привода вагонных генераторов

от середины оси колёсной пары (ЕЮК160-1М)

2.1 К испытанию допускаются муфты, отвечающие следующим техническим требованиям:

а) остаточный дисбаланс после динамической балансировки со скоростью от 520 до 790 об/мин – не более 55 гсм2;

б) зазор ведущим и ведомым дискам должен быть отрегулирован в пределах от 0,7 до 2,6 мм, крепёжные болты должны быть затянуты и укреплены стопорными шайбами.

3 Испытание муфт.

3.1 Обкаточные испытания муфт (или муфт вместе с мотор-генератором вагона) должны производиться на специальных стендах, позволяющих осуществлять обкатку муфт со скоростью от 1000 до 3000 об/мин и под нагрузкой до 40 кВт с плавным регулированием скоростей и нагрузок.

3.2 испытание муфт обкаткой производят:

а) на включение и выключение муфты;

б) на холостом ходу (с приводом со стороны карданного вала);

в) на холостом ходу (с приводом от мотор-генератора);

г) под нагрузкой (с приводом со стороны карданного вала).

3.3 Испытание муфт производят в обоих направлениях.

3.4 Испытание муфт на включение и выключение рекомендуется производить параллельно с испытанием на холостом ходу (с приводом со стороны карданного вала).

Для проведения испытания муфту устанавливают на специальный стенд, включают приводной электродвигатель и реостатом постепенно в течение одной минуты увеличивают скорость вращения корпуса муфты до 700 об/мин. Одновременно по тахометру контролируют момент включения муфты.