- •4.2.2 Демонтаж ведущего шкива с зубчатой фиксацией осевой гайки производят следующим образом:

- •Д) все снятые с рамы тележки и колесной пары узлы и детали привода передают на соответствующие участки отделения для осмотра, разборки и ремонта.

- •4.2.3 Разборку редуктора тркп производят в следующем порядке:

- •4.2.4 Разборку карданного вала тркп осуществляют в следующем порядке:

- •4.4.2 Предварительную дефектацию редукторов производят в следующем порядке:

- •4.4.3. Разборка редуктора регламентируется следующими условиями:

- •4.4.4 Разборку редукторов вба 32/2 и еюк 160-1м при ремонте без распрессовки колесной пары производят в следующем порядке:

- •4.4.5 Разборку редукторов вба 32/2 и еюк 160-1м при ремонте с распрессовкой колесной пары производят следующим образом:

- •4.4.6. Разборка узла ведомого вала редуктора привода вба 32/2 (рисунок 5):

- •4.4.7 Разборку карданных валов редукторов вба-32/2 и еюк 160-1м, производят следующим образом:

- •5.2.2 Шестерня-вал (рисунок 8, таблица 4):

- •5.2.3 Колесо зубчатое (рисунок 12, таблица 5):

- •5.2.4 Вал (рисунок 13, таблица 6);

- •5.3.2 Вилка со шлицевой втулкой (рисунок 17, таблица 10):

- •5.3.3 Вилка со шлицевым валом (рисунок 18, таблица 11):

- •5.3.4 Вилка шарнирная с фланцем (рисунок 19, таблица 12):

- •5.4.2 Пружина (рисунок 22, таблица 15)

- •5.4.3 Опора пружины (рисунок 24, таблица17):

- •5.4.4 Винт (рисунок 25, таблица 19)

- •5.4.5 Втулка (рисунок 26,таблица20)

- •5.4.10 Гайка (рисунок 32, таблица 22)

- •5.4.11 Крышка крепительная (рисунок 33, таблица 23):

- •5.5.2 Вал ведомый (рисунок 41, таблица 28)

- •5.5.3 Корпус (рисунок 42, таблица 29)

- •5.6.2 Кольцо лабиринтное большое (рисунок 44, таблица 31):

- •5.6.3 Втулка фланцевая малая (рисунок 45, 46; таблица 32):

- •5.6.4 Крышка лабиринтная малая (рисунок 47, таблица 33)

- •5.6.5 Фланец шлицевой (рисунок 48, 49; таблица 34);

- •5.6.6 Крышка лабиринтная большая (рисунок 50, таблица 36):

- •5.6.7 Фланец зажимной (рисунок 51, таблица 37):

- •5.6.8 Шестерня коническая ведущая (рисунок 52, таблица 38):

- •5.6.9 Вал полый редуктора еюк 160-1м (рисунок 53,таблица 39):

- •5.6.10 Корпус редуктора (рисунок 54,55; таблица 40):

- •5.6.11 Кольцо лабиринтное малое (рисунок 56, таблица 41):

- •5.6.12 Втулка фланцевая большая редуктор вба 32/2 (рисунок 57, таблица 42):

- •5.6.13 Фланец прижимной (рисунок 58, 59; таблица 43, 44):

- •5.6.14 Болт стяжной редуктор вба 32/2 (рисунок 60, таблица 45)

- •5.6.15 Вал шлицевой (рисунок 61,62 таблица 46):

- •5.6.16 Кронштейн опоры (рисунок 63, таблица 47):

- •5.7.3 Вилка со шлицами (рисунок 66, таблица 50):

- •5.7.4 Втулка подшипника (вкладыш) (рисунок 68, таблица 51):

- •5.7.5 Поводок цапфы (рисунок 69, таблица 52):

- •5.8.2 Лабиринтный корпус (рисунок 71, таблица 54):

- •5.8.6 Палец (рисунок 75, таблица 58):

- •5.8.7 Диск (рисунок 76, таблица 59):

- •5.8.8 Инерционный груз (рисунок 77, таблица 60):

- •5.9.2 Каркас (рисунок 80, таблица 63):

- •5.9.3 Фланец (рисунок 81, таблица 64):

- •5.9.6 Шайба (рисунок 84, таблица 67):

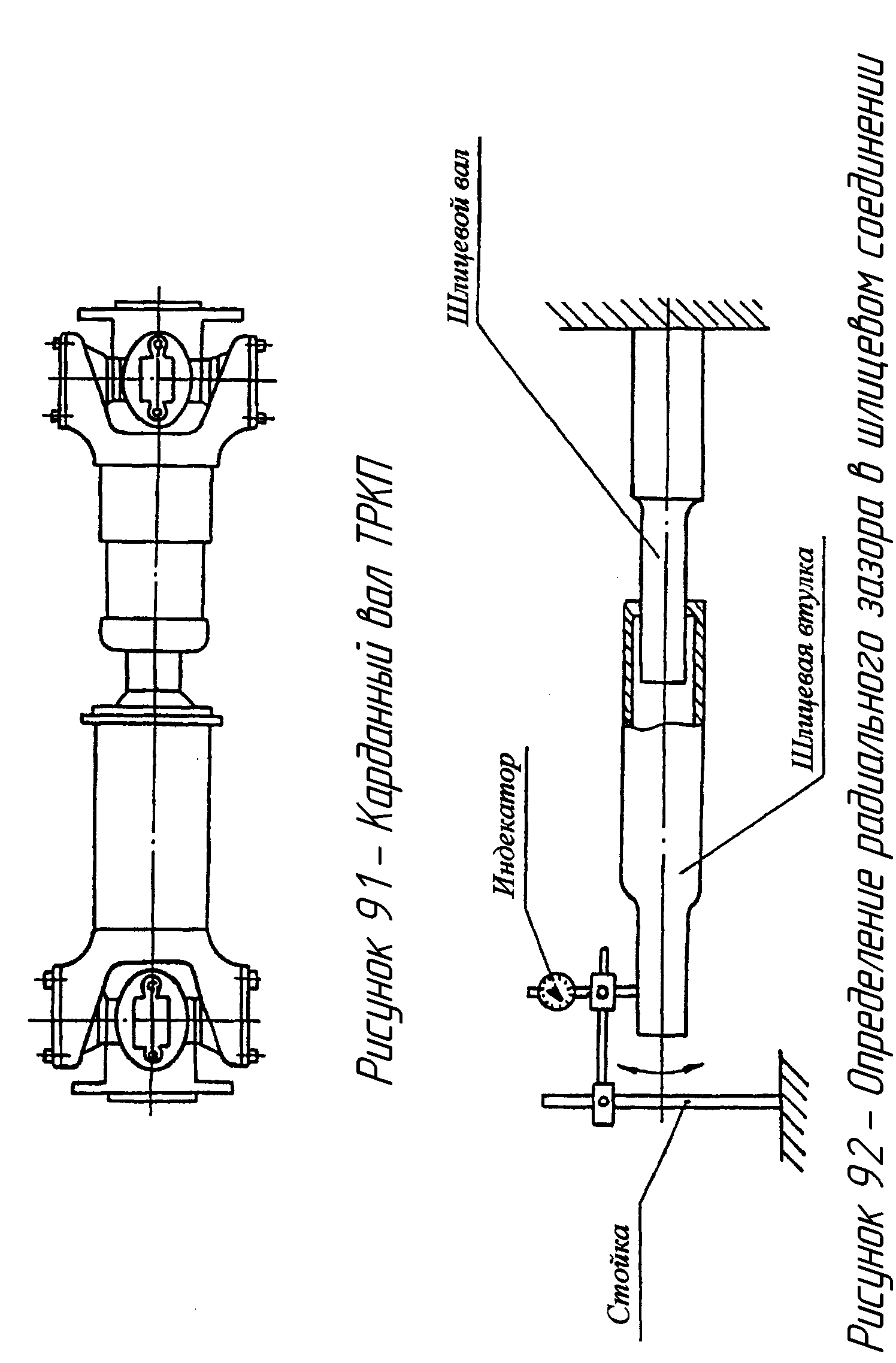

- •6.2.2 Сборку карданного вала тркп (рисунок 91) производят в следующем порядке:

- •6.3.3 Сборку карданного вала тк-2 производят в соответствии с п. 6.2.2.

- •6.6.2 Сборку эластичной муфты привода генератора вба 32/2, vsk-63 производят следующим образом (рисунок 117, 118);

- •7.2 Установку текстропно-карданных приводов тк-2 под вагон производят следующим образом (рисунок 122-125):

- •7.4 Установку редукторно-карданных приводов типа еюк 160-1м, вба 32/2 под вагон производят следующим образом (рисунок 126);

- •Включение фрикционного механизма считают нормальным, если оно произошло при вращении от 600 до 700 об/мин.

- •3.5 Испытание муфт под нагрузкой:

- •3.6 Во время обкатки редуктора необходимо соблюдать следующие требования:

- •1 Для смазки редукторно-карданных приводов должна применяться смазка, указанная в таблице к.1

- •3.5 Испытание муфт под нагрузкой производят следующим образом:

- •3.6 Во время обкатки редуктора необходимо соблюдать следующие требования:

- •1 Для смазки редукторно-карданных приводов должна применяться смазка, указанная в таблице к.1

6.2.2 Сборку карданного вала тркп (рисунок 91) производят в следующем порядке:

а) на специальном приспособлении подбирают по радиальному зазору шлицевое соединение вала (рисунок 92)

- при этом допускаемый радиальный зазор должен быть не более 0,5 мм;

- при радиальном зазоре более допускаемого производят повторный подбор деталей шлицевого соединения карданного вала;

б) посадочные места под вкладыши игольчатых подшипников и стопорные кольца в вилке, места под уплотнение и внутреннее отверстие вилки протирают;

в) на шлицевой вал надевают кольцо войлочное, колпак уплотнительный, уплотнительные кольца и промежуточные шайбы.

Примечание - Уплотнительные войлочные кольца должны заменяться новыми; войлочные кольца должны выступать по диаметрам впадин не менее чем на 0,7 мм и по диаметрам выступов не менее чем на 0,5 мм;

г) посадочные места под вкладыши игольчатых подшипников и стопорных колец в вилке со шлицевой втулкой и наружную поверхность шлицевой втулки протирают.

Примечание - Вилку со шлицевой втулкой подбирают по радиальному зазору со шлицевым валом, как указано в п. 5.3.2;

д) на шлицевую втулку надевают шлицевой вал, уплотнительное войлочное кольцо, кольцо резиновое и сдвигают весь комплект деталей вместе; войлочные и резиновые уплотнения заменяют новыми;

е) в вал ввёртывают пресс-маслёнку и на хвостовик надевают уплотнительный колпак вместе с уплотнительными кольцами;

ж) шлицевой хвостовик вала смазывают; совместив шлицы шлицевого вала и шлицевой втулки, вал вводят в полость шлицевой втулки;

- в качестве смазки рекомендуется применять смазку в соответствии с приложением К;

- шлицевой вал должен плавно, без заеданий входить в полость шлицевой втулки с радиальным зазором не более 0,5 мм (6.2.2.а));

з) колпак уплотнения навёртывают на резьбовой конец шлицевой втулки; при креплении уплотнения необходимо следить за тем, чтобы не было заклинивания шлицевого вала на втулке;

и) защитный кожух и обечайку приваривают к шлицевому валу;

к) проверяют плавность хода вала в шлицах и уплотнениях и протирают посадочные места шарнирных вилок под игольчатые подшипники;

л) крестовины карданного вала обтирают техническими салфетками, на цапфы крестовин насаживают уплотнения, предохранительные кольца, игольчатые подшипники с вкладышами;

- в случае пригодности к дальнейшей эксплуатации крестовины и игольчатые подшипники должны быть установлены на места прежней установки (в соответствии с разметкой при разборке вагона);

- вкладыши подшипников должны входить в отверстия вилок с посадкой от зазора 0,007 мм до натяга 0,02 мм;

Примечание - При непригодности крестовин к дальнейшей эксплуатации с пресс-маслёнками разрешена постановка их без пресс-маслёнок; для смазки цапф и игольчатых подшипников применяют смазку №158 (ТУ38.101.320-72);

м) одну из шарнирных вилок устанавливают под пресс, соответствующую крестовину заводят цапфами в отверстие вилки;

- в верхнее отверстие вилки вставляют ранее подобранные по цапфе крестовины и вилке игольчатый подшипник в сборе с уплотнением и запрессовывают в вилку;

- при запрессовке необходимо обратить внимание на то, чтобы не было перекосов втулки подшипника в вилке и на цапфе крестовины;

н) в паз вилки вставляют стопорное кольцо, шарнирную вилку поворачивают на 180 градусов для постановки и запрессовки второго подшипника;

о) вторую шарнирную вилку собирают с крестовиной и игольчатыми подшипниками, как указано выше в п. 6.2.2. м) и п. 6.2.2 н) ;

п) свободные цапфы одной из крестовин, собранной с шарнирной вилкой, вставляют в отверстия для игольчатых подшипников шлицевой втулки п. 6.2.2 м) и п. 6.2.2 н);

р) шарнирную вилку с крестовиной и игольчатыми подшипниками собирают со шлицевым валом и регулируют зазоры между торцами цапф крестовин и упорными поверхностями вкладышей подшипников путём подбора установочных прокладок; зазор между торцом цапфы крестовины и упорной поверхностью вкладыша подшипника должен быть в пределах от 0,025 до 0,050 мм;

с) полости цапф заполняют смазкой, устанавливают пресс-маслёнки на уплотнительных кольцах; в качестве смазки разрешено применять смазку в соответствии с приложением К;

т) проверяют радиальные и осевые зазоры в шарнирах карданного вала, проверяют его биение, производят динамическую балансировку и испытание карданного вала на прочность вращением; при проверке карданного вала не допускаются:

- радиальный и осевой зазор в шарнирах более 0,05 мм;

- биение более 1,5 мм;

- дисбаланс более 50 гсм; балансировка производится на балансировочных станках по инструкции завода-изготовителя;

у) испытание карданного вала на прочность вращением производят на специальном стенде, при этом скорость вращения равна 4000 об/мин; время испытания – 15 мин.;

ф) производят окраску карданного вала в случаях ремонта карданного вала сваркой.

6.2.3 Установку ведущего шкива ТРКП с зубчатой фиксацией осевой гайки на ось колёсной пары производят в соответствии с приложением Р.

6.3 Сборка привода ТК-2

6.3.1 Сборку ведомого вала производят в следующем порядке (рисунки 93, 94, 95):

а) нагретое кольцо роликоподшипника №70-32311 насаживают на ведомый вал до упора в бурт с натягом в пределах от 0,020 до 0,038 мм;

- осевой зазор в роликоподшипнике ведомого вала в свободном состоянии должен быть от 0,03 до 0,06 мм, а радиальный зазор – от 0,055 до 0,075 мм;

- зазор между торцом внутреннего кольца роликоподшипника и буртом вала, поверяемый щупом, допускается не более 0,05 мм на длине не более 1/3 окружности;

б) в корпус узла ведомого вала устанавливают блок роликоподшипника №70-32311 до упора в бурт стакана корпуса; наружное кольцо блока роликоподшипника должно входить в корпус с зазором от 0 до 0,005мм;

в) через отверстие со стороны роликового подшипника в корпус вводят вал с насаженным на него внутренним кольцом роликоподшипника; легкими ударами в торец вала продвигают последний до полного захода внутреннего кольца в блок подшипника, ранее установленного в корпус;

г) роликоподшипник №32311 закрепляют в корпусе при помощи стопорного кольца, крышки и болтов; в крышку вставляют войлочные кольца и на нее надевают резиновое уплотнительное кольцо; войлочные кольца пропитывают смесью смазки солидола Ж и чешуйчатого графита (соответственно 85% и 15%) при температуре 80 0С в течение 20 минут;

д) предварительно нагретый в электрошкафу шарикоподшипник №409 легкими ударами оправки насаживают на свободный конец ведомого вала с натягом от 0,003 до 0,032 мм и устанавливают в корпус с зазором от 0 до 0,02 мм;

е) шарикоподшипник закрепляют в корпусе при помощи стопорного кольца, крышки и болтов; в крышку вставляют войлочные кольца и на нее надевают резиновое уплотнительное кольцо;

ж) на конусную часть ведомого вала со стороны шарикоподшипника легкими ударами оправки насаживают фланец до полного соприкосновения конусных поверхностей; зазор "к" должен быть не менее 1,905 мм; фланец на валу закрепляют при помощи шайбы и корончатой гайки с последующим шплинтованием; перед посадкой фланца на вал вставляют шпонку:

з) на конусную часть ведомого вала со стороны роликоподшипника напрессовывают ведомый шкив до полного соприкосновения конусных поверхностей; зазор "к" должен быть не менее 2 мм; шкив на валу закрепляют при помощи шайбы и корончатой гайки с последующим шплинтованием;

и) после сборки узла ведомого вала вал проверяют на легкость вращения, которое должно быть свободным, без заеданий;

-

зазор между торцами стаканов корпуса

и торцами крышек должен быть равен 1![]() ;

;

- осевое перемещение вала в подшипниках должно быть в пределах от 0,02 до 0,06 мм.