- •4.2.2 Демонтаж ведущего шкива с зубчатой фиксацией осевой гайки производят следующим образом:

- •Д) все снятые с рамы тележки и колесной пары узлы и детали привода передают на соответствующие участки отделения для осмотра, разборки и ремонта.

- •4.2.3 Разборку редуктора тркп производят в следующем порядке:

- •4.2.4 Разборку карданного вала тркп осуществляют в следующем порядке:

- •4.4.2 Предварительную дефектацию редукторов производят в следующем порядке:

- •4.4.3. Разборка редуктора регламентируется следующими условиями:

- •4.4.4 Разборку редукторов вба 32/2 и еюк 160-1м при ремонте без распрессовки колесной пары производят в следующем порядке:

- •4.4.5 Разборку редукторов вба 32/2 и еюк 160-1м при ремонте с распрессовкой колесной пары производят следующим образом:

- •4.4.6. Разборка узла ведомого вала редуктора привода вба 32/2 (рисунок 5):

- •4.4.7 Разборку карданных валов редукторов вба-32/2 и еюк 160-1м, производят следующим образом:

- •5.2.2 Шестерня-вал (рисунок 8, таблица 4):

- •5.2.3 Колесо зубчатое (рисунок 12, таблица 5):

- •5.2.4 Вал (рисунок 13, таблица 6);

- •5.3.2 Вилка со шлицевой втулкой (рисунок 17, таблица 10):

- •5.3.3 Вилка со шлицевым валом (рисунок 18, таблица 11):

- •5.3.4 Вилка шарнирная с фланцем (рисунок 19, таблица 12):

- •5.4.2 Пружина (рисунок 22, таблица 15)

- •5.4.3 Опора пружины (рисунок 24, таблица17):

- •5.4.4 Винт (рисунок 25, таблица 19)

- •5.4.5 Втулка (рисунок 26,таблица20)

- •5.4.10 Гайка (рисунок 32, таблица 22)

- •5.4.11 Крышка крепительная (рисунок 33, таблица 23):

- •5.5.2 Вал ведомый (рисунок 41, таблица 28)

- •5.5.3 Корпус (рисунок 42, таблица 29)

- •5.6.2 Кольцо лабиринтное большое (рисунок 44, таблица 31):

- •5.6.3 Втулка фланцевая малая (рисунок 45, 46; таблица 32):

- •5.6.4 Крышка лабиринтная малая (рисунок 47, таблица 33)

- •5.6.5 Фланец шлицевой (рисунок 48, 49; таблица 34);

- •5.6.6 Крышка лабиринтная большая (рисунок 50, таблица 36):

- •5.6.7 Фланец зажимной (рисунок 51, таблица 37):

- •5.6.8 Шестерня коническая ведущая (рисунок 52, таблица 38):

- •5.6.9 Вал полый редуктора еюк 160-1м (рисунок 53,таблица 39):

- •5.6.10 Корпус редуктора (рисунок 54,55; таблица 40):

- •5.6.11 Кольцо лабиринтное малое (рисунок 56, таблица 41):

- •5.6.12 Втулка фланцевая большая редуктор вба 32/2 (рисунок 57, таблица 42):

- •5.6.13 Фланец прижимной (рисунок 58, 59; таблица 43, 44):

- •5.6.14 Болт стяжной редуктор вба 32/2 (рисунок 60, таблица 45)

- •5.6.15 Вал шлицевой (рисунок 61,62 таблица 46):

- •5.6.16 Кронштейн опоры (рисунок 63, таблица 47):

- •5.7.3 Вилка со шлицами (рисунок 66, таблица 50):

- •5.7.4 Втулка подшипника (вкладыш) (рисунок 68, таблица 51):

- •5.7.5 Поводок цапфы (рисунок 69, таблица 52):

- •5.8.2 Лабиринтный корпус (рисунок 71, таблица 54):

- •5.8.6 Палец (рисунок 75, таблица 58):

- •5.8.7 Диск (рисунок 76, таблица 59):

- •5.8.8 Инерционный груз (рисунок 77, таблица 60):

- •5.9.2 Каркас (рисунок 80, таблица 63):

- •5.9.3 Фланец (рисунок 81, таблица 64):

- •5.9.6 Шайба (рисунок 84, таблица 67):

- •6.2.2 Сборку карданного вала тркп (рисунок 91) производят в следующем порядке:

- •6.3.3 Сборку карданного вала тк-2 производят в соответствии с п. 6.2.2.

- •6.6.2 Сборку эластичной муфты привода генератора вба 32/2, vsk-63 производят следующим образом (рисунок 117, 118);

- •7.2 Установку текстропно-карданных приводов тк-2 под вагон производят следующим образом (рисунок 122-125):

- •7.4 Установку редукторно-карданных приводов типа еюк 160-1м, вба 32/2 под вагон производят следующим образом (рисунок 126);

- •Включение фрикционного механизма считают нормальным, если оно произошло при вращении от 600 до 700 об/мин.

- •3.5 Испытание муфт под нагрузкой:

- •3.6 Во время обкатки редуктора необходимо соблюдать следующие требования:

- •1 Для смазки редукторно-карданных приводов должна применяться смазка, указанная в таблице к.1

- •3.5 Испытание муфт под нагрузкой производят следующим образом:

- •3.6 Во время обкатки редуктора необходимо соблюдать следующие требования:

- •1 Для смазки редукторно-карданных приводов должна применяться смазка, указанная в таблице к.1

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

«РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

(ОАО РЖД)

Филиал

Проектно-конструторское бюро пассажирского хозяйства

Филиал

Проектно-конструкторско-технологическое бюро по вагонам

|

|

УТВЕРЖДАЮ |

|

|

Зам. Начальника |

|

|

Департамента дальних |

|

|

пассажирских перевозок |

|

|

|

|

|

В.С. Фетисов |

|

|

2004г. |

РЕДУКТОРНО-КАРДАННЫЕ ПРИВОДЫ ВАГОННЫХ ГЕНЕРАТОРОВ ПАССАЖИРСКИХ ЦМВ

Руководство по ремонту № 038 ПКБЦЛ/ПКТБв – 04РД

|

||

СОГЛАСОВАННО |

|

|

Главный инженер |

|

Директор ПКБ ЦЛ |

Дирекции «Вагонреммаш» |

|

ОАО «РЖД» |

|

|

|

Н.К. Воробьев |

|

А.П. Летучий |

2004г. |

|

2004г. |

|

|

|

|

|

Главный инженер |

|

|

ПКТБ по вагонам |

|

|

ОАО «РЖД» |

|

|

|

|

|

П.И. Садчиков |

|

|

2004г. |

01 Общие положения

1.1 Настоящее руководство по ремонту редукторно-карданных приводов вагонных генераторов пассажирских вагонов распространяется на ремонт клиноремённых приводов от торца шейки оси и редукторно-карданных приводов от средней части оси колесной пары, выполняемый при ремонте пассажирских цельнометаллических вагонов всех типов, а также на централизованный ремонт одиночных редукторно-карданных приводов, выполняемый по отдельным договорам.

1.2 Руководство по ремонту редукторно-карданных приводов определяет:

а) порядок демонтажа, осмотра, ремонта, испытания и монтажа редукторно-карданных приводов;

б) нормы и технические требования, предъявляемые к редукторно-карданным приводам после ремонта.

1.3 Ремонт редукторно-карданных приводов должен производиться в депо и на заводах, имеющих обязательный минимум оборудования, приспособлений, измерительного инструмента, перечисленного в приложении А к настоящему Руководству.

1.4 Демонтаж, комплектование и монтаж редукторно-карданных приводов на буксовый узел колесной пары должен выполняться в присутствии работника редукторного отделения колесного цеха депо или завода, имеющего право производства полной ревизии букс с роликовыми подшипниками и сдавшего испытания в знании настоящего Руководства.

1.5 К ремонту редукторно-карданных приводов допускаются лица, имеющие квалификацию не ниже 4-го разряда, а также сдавшие испытания в

знании настоящего Руководства. Лицам, сдавшим испытания, выдаётся удостоверение установленного образца. Периодичность испытаний - один раз в два года. В состав комиссии по приему испытаний должны входить: главный инженер депо или завода, инспектор-приемщик, мастер редукторного участка, инженер-технолог.

1.6 При разработке Руководства были учтены рекомендации вагоноремонтных заводов, опыт эксплуатации и ремонта редукторно-карданных приводов на вагоноремонтных заводах и депо. Кроме того, используются руководящие материалы ОАО «РЖД», а также следующая документация:

а) «Руководство по деповскому ремонту подвагонного генератора» ТУ 081 ПКБ ЦВ;

б) «Руководство по техническому обслуживанию электрооборудования» 019 ПКБЦЛ-04 РЭ;

в) Технические указания и технологические процессы ремонта редукторно-карданных приводов всех типов от средней части оси, от торца оси; ПКТБ по вагонам;

г) «Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар» ЦВ/3429;

д) «Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками» 3-ЦВРК;

е) «Детали грузовых и пассажирских вагонов. Методика испытаний на растяжение» 656-2000 ПКБ ЦВ;

ж) «Неразрушающий контроль деталей вагонов. Общее положение. Руководящий документ» РД 32.174-2001;

з) «Феррозондовый метод неразрушающего контроля деталей вагонов. Руководящий документ» РД 32.149-2000;

и) «Вихретоковый метод неразрушающего контроля деталей вагонов. Руководящий документ» РД 32.150-2000;

к) «Магнитопорошковый метод неразрушающего контроля деталей вагонов. Руководящий документ» РД 32.159-2000;

л) «Инструкция по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов» № ЦЛ-201-03;

м) Альбом чертежей механизмов и приспособлений, применяемых при ремонте редукторно-карданных приводов вагонных генераторов, ПКБ ЦВ и ПКТБ по вагонам;

н) Книга Л. В. Терешкина "Приводы генераторов пассажирских вагонов" изд. "Транспорт", 1990г.

о) Инструкции поставщиков вагонов ОАО ТВЗ и Германии и поставщиков отдельных узлов приводов.

Кроме того, при составлении настоящего Руководства учтены указания ОАО «РЖД», касающиеся изменений конструкции или ремонтных нормативов.

1.7 В случае, когда отдельные нормативы и требования к ремонту деталей и узлов редукторно-карданных приводов не отражены в настоящем Руководстве, начальнику и главному инженеру депо или завода совместно с зам. ВЧД или начальником ОТК завода предоставляется право под их личную ответственность решать самостоятельно вопросы в части нормативов и методов ремонта деталей, исходя из технической целесообразности и безусловного обеспечения безопасности движения поездов и срока службы деталей и узлов, с уведомлением об этом ОАО «РЖД», ЦЛД, Дирекции «Вагонреммаш» для решения вопроса о внесении изменений в настоящее Руководство. При этом устанавливается контроль за приводом в эксплуатации.

1.8 Настоящее Руководство разработано взамен Руководства по заводскому ремонту редукторно-карданных приводов вагонных генераторов пассажирских ЦМВ Л2.003/12-4694 РВ.

1.9 Ранее выпущенные отдельные партии редукторов типа Р-380 привода АСТ-32 ремонтировать согласно «Инструкции по установке, техническому обслуживанию и ремонту редукторов типа Р-380».

1.10 Ремонт редукторно-карданных приводов типа РК (модификации РК-1, РК-1В, РК-6 и типа ФАГА-II должен производиться в соответствии с Руководством Л2.003/12-4694 РВ

1.11 В связи с вводом на ряде дорог движения пассажирских поездов со скоростью свыше 141 км/ч в сопроводительный лист формы ВУ-26 должна вписываться принадлежность вагона к скоростному движению. Выпускаемые из ремонта вагоны, а также отдельные колесные пары с редукторами на средней части оси, предназначенные для скоростного движения, должны соответствовать «Инструкции по техническому обслуживанию и эксплуатации сооружений, устройств, подвижного состава и организации движения на участках обращения пассажирских поездов» ЦРБ-393.

2 Организация ремонта приводов вагонных генераторов

2.1 Отделение по ремонту приводов вагонных генераторов должно размещаться вблизи монтажного отделения колесного цеха. Расположение и планировка отделений должны предусматривать поточность технологических процессов и сокращение путей транспортировки деталей и узлов при их ремонте.

2.2 Наличие оборудования и организация работы в отделении должны обеспечивать ремонт всех типов приводов вагонных генераторов, поступающих в депо или на завод.

2.3 Отделение по ремонту приводов должно состоять из демонтажно-моечного, ремонтно-комплектовочного, монтажного и испытательного участков.

2.4 Демонтажно-моечный участок

2.4.1 Демонтажно-моечный участок предназначен для производства предварительных испытаний с целью обнаружения дефектов перед обмывкой, а также для разборки и промывки приводов. Участок должен быть оборудован повышенным рельсовым путем (от 350 до 400 мм выше уровня пола) и стендом для испытания редукторов.

Длина пути должна быть достаточной для перекатки колесных пар при осмотре их элементов.

2.4.2 Для транспортировки колесных пар в сборе, а также узлов приводов должны использоваться кран-балки грузоподъемностью от 2,5 до 3,2 т или механизированные тележки. Для передачи деталей приводов подвагонных генераторов применяются также электрокары, консольные краны и специальные тележки.

2.4.3 На участке устанавливаются стенды для разборки редукторов, устройства для магнитной дефектоскопии деталей, гидропрессы, моечные машины и ванны для промывки деталей приводов, необходимое количество стеллажей, рольгангов.

2.4.4 Моечные машины должны быть установлены в изолированном помещении демонтажно-моечного участка. Температура моющего раствора должна быть в пределах от плюс 50 до плюс 60 °С. Промывку необходимо производить моющим раствором, содержащим от 2 до 3% каустической соды, с последующей обмывкой чистой водой (для деталей редукторно-карданного привода, кроме ролико- и шарикоподшипников).

Машины должны быть обеспечены устройствами для очистки и повторного использования моющих растворов.

Моющие растворы, используемые при обмывке и обезжиривании деталей редукторно-карданного привода, изготовленных из резины, должны иметь состав согласно таблице 1.

Таблица 1

-

N

п/п

Наименование компонентов

Закладка компонентов в раствор

в %

в кг на 10 л раствора

1.

Сода кальцинированная

ГОСТ 5100-85

1

0,1

Стиральный порошок

2

0,2

Вода

97

9,7

2.

Сода кальцинированная

ГОСТ 5100-85

2

0,2

Мыло хозяйственное

ГОСТ 790-89

0,5

0,05

Вода

97,5

9,75

3.

Стиральный порошок

1,0-1,5

0,1-0,15

Вода

99,0-98,5

9,9-9,85

Для обмывки шарико- и роликоподшипников используется раствор, состоящий из воды с добавлением от 8 до 10% отработанной смазки БУКСОЛ ТУ0254-107-01124328-01, при обмывке вручную используется керосин.

2.4.5 Пол демонтажно-моечного участка должен быть выложен плитками. Участки пола в зоне рабочих мест необходимо застелить резиновыми ковриками или деревянными решетками.

2.4.6 Участок должен быть оборудован установкой для очистки редукторного масла для целей его повторного использования.

2.5 Ремонтно-комплектовочный участок

2.5.1 Ремонтно-комплектовочный участок предназначен для ремонта, контроля и комплектовки деталей и узлов приводов вагонных генераторов. Участок должен иметь площадь, необходимую для размещения требуемого количества стеллажей, ремонтных верстаков, столов, обитых листовой сталью, шкафов для хранения отремонтированных деталей и измерительного инструмента, а также сверлильного станка.

2.5.2 В помещении участка должна поддерживаться температура не ниже плюс 10°С

2.5.3 Стены помещения на высоте не менее 2 м должны быть выложены светлыми кафельными плитками (или окрашены белой масляной краской), остальная часть стен и потолок должны быть выкрашены светлой краской. Пол участка выкладывается метлахской плиткой с гладкой поверхностью. Кроме того, участки пола у рабочих мест застилаются резиновыми ковриками или деревянными решетками.

2.5.4 Рабочие места кроме общего освещения должны иметь еще и местное люминесцентное. При этом наименьшая освещенность должна составлять: общая - 200 лк, комбинированная - 750 лк.

2.6 Монтажный участок

2.6.1 Для удобства выполнения монтажных работ рельсовый путь участка должен быть поднят на высоту от 350 до 400 мм выше уровня пола и иметь необходимую длину, соответствующую программе ремонта. На производственной площади монтажного участка устанавливаются устройства для нагрева и охлаждения деталей и прожировки уплотнений, столы с кондукторами для сборки редукторов приводов от торца оси и стенды для монтажа и балансировки редукторов на средней части оси, стенды для сборки, статической и динамической балансировки карданных валов и муфт сцепления, стенд для дефектоскопии, станки сверлильный и шлифовальный, установки для точечной сварки, пресс для демонтажа и монтажа узлов привода.

2.6.2 Испытание редукторов карданных валов, муфт сцепления после ремонта должно выполняться на стендах, установленных в изолированном помещении. Кроме того, участок должен быть оборудован необходимым количеством стеллажей для хранения деталей, а также шкафами для инструмента и приспособлений.

2.6.3 Контроль состояния и ремонт подшипников рекомендуется производить на ремонтно-комплектовочном участке роликового отделения колёсного цеха депо или завода.

2.6.4 Испытание редукторов от торца и середины оси после ремонта под нагрузкой должно выполняться на стендах, установленных в изолированном помещении.

2.6.5 Ремонт подшипников полого вала редукторов ВБА 32/2, ЕЮК 160-1М рекомендуется производить на ремонтно-комплектовочном участке роликового отделения колесного цеха депо или завода.

2.6.6 В соответствии с "Техническими указаниями по ремонту и контролю роликовых и шариковых подшипников вагонов железных дорог широкой колеи" Р-1171 ПКТБв необходимо организовать участок по ремонту подшипников редукторов, ремонтирующихся в депо или на заводе.

2.6.7 Отделение по ремонту приводов вагонных генераторов должно входить в состав колесного или колесно-тележечного цеха завода.

2.6.8 Производственная площадь отделения зависит от количества оборудования, необходимого для выполнения годовой программы ремонта приводов вагонных генераторов.

2.6.9 Для определения производственной площади редукторного отделения рекомендуется принимать 10 м2 для ремонта одного редукторно-карданного привода от торца шейки оси и от 20 до 25 м2 для ремонта одного привода генератора от средней части оси. Кроме этого, должны быть соблюдены утвержденные нормы расстояний между оборудованием и конструкциями зданий, а также ширина проездов для электрокар.

2.6.10 Руководство работой отделения осуществляет мастер.

2.6.11 Количество основных производственных рабочих отделения в целом и по участкам определяют в зависимости от производственной программы с учетом производства всех видов работ по ремонту привода, в том числе и демонтажа и монтажа на вагон.

2.6.12 Технологический процесс ремонта редукторно-карданных приводов генераторов организуют по узловому (агрегатному) методу специализированными бригадами (группами) слесарей.

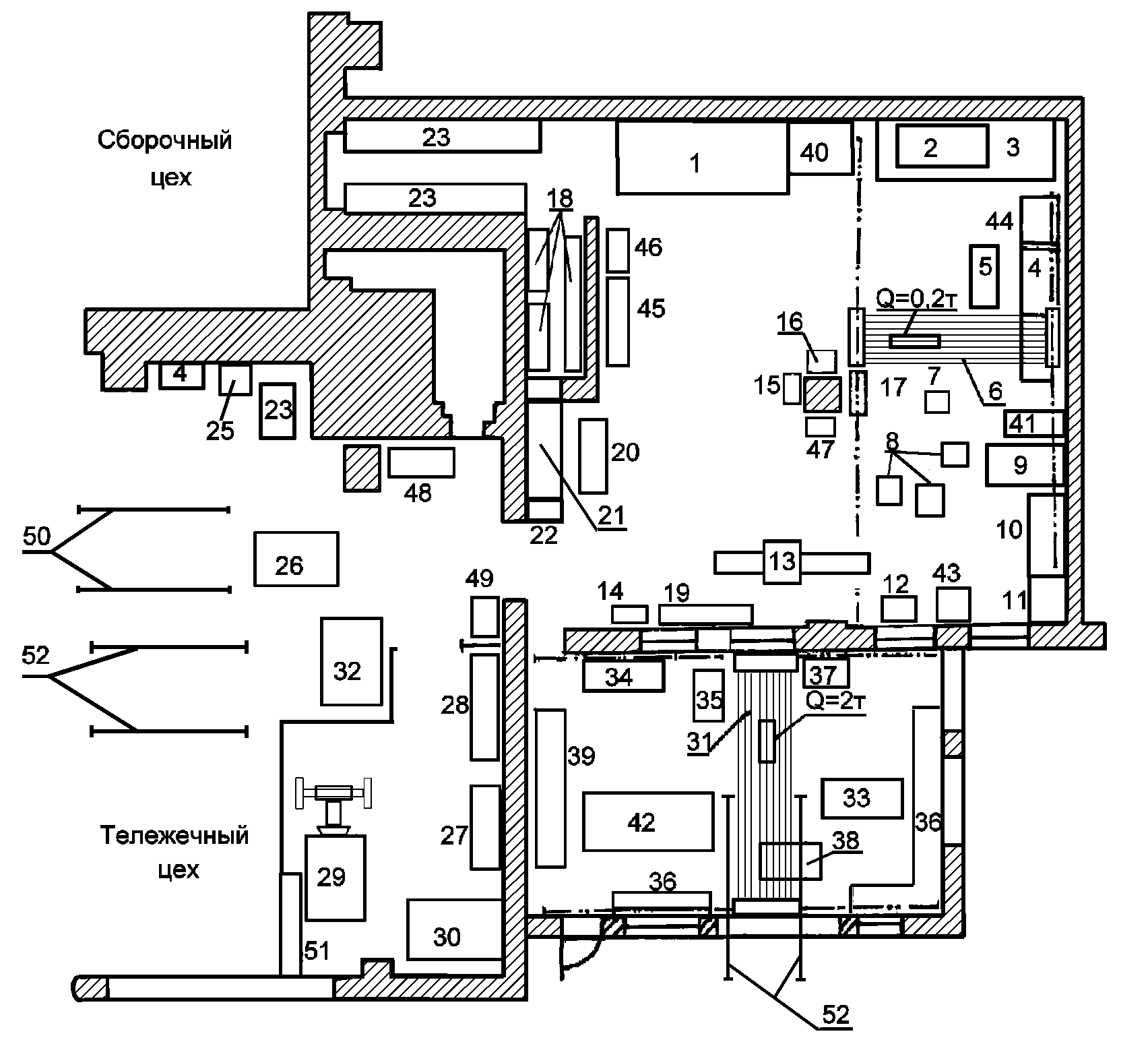

2.6.13 Рекомендуемая схема размещения оборудования отделения по ремонту редукторно-карданных приводов даны на рисунке 1.

2.6.14 Схема размещения оборудования отделения по ремонту редукторно-карданных приводов в депо или на заводе зависит от конкретных условий предприятия и может отличаться от схемы, данной на рисунке 1.

Рисунок 1 - Схема размещения оборудования в

редукторном отделении.

Комната мастеров

Стенд для тарировки пружин

Стеллаж

Балансировочный станок АМ-100

5,47- Верстак для ремонта муфт

Кран-балка Q=2т

Ручной гидропресс

Стенд для ремонта редукторов ТРКП и ТК-2

Стенд для испытания автоматических муфт сцепления EUK-160

Стенд для ремонта редукторов

Стенд для приспособлений

Регенератор масла

Моечная машина

Ёмкость с керосином

Верстак

Электропечь

Гидравлический пресс

Стеллажи для запасных частей

Стеллаж для карданных валов, поступивших в ремонт

Стенд для карданных валов привода ВБА

Стеллаж для карданных валов и опор против скручивания

Стеллаж для карданных валов ТРКП и натяжных устройств поступивших в ремонт

Стеллаж для запасных частей

Стол для инструмента

Стеллаж для запасных частей

Стенд для разборки, сборки и балансировки редукторов от средней части оси к/п

Стенд для испытания ТРКП

Стеллаж для запасных частей

Стенд для обкатки редукторов от средней части оси к/п

Пульт управления

Кран-балка Q=2т

Стенд для испытания и ремонта редукторов от средней части оси к/п

Стенд разборки редукторов от средней части оси к/п

Верстак

Ручной гидропресс

Стеллажи для запасных частей редукторов от средней части оси к/п

Электропечь

Транспортная тележка

Шкаф для запасных частей

Электрощит

41- Настольный сверлильный станок

42- Стенд обкатки редукторов от средней части оси без к/п

43- Круглошлифовальный станок

44- Шкаф для запасных частей

45- Магнитопорошковый дефектоскоп

46- Вихревой дефектоскоп

48- Стеллаж для хранения спец. гаек М 110

49- Вакуумный очиститель

50- Демонтажно-монтажные пути узла ведущего шкива

51- Балластные сопротивления для стендов обкатки редукторов

52- Рельсовые пути

3 Приемка в ремонт и хранение ремонтного фонда приводов вагонных генераторов

3.1 Вместе с поступающими в ремонт вагонами должны быть представлены дефектные ведомости на редукторно-карданные приводы с перечнем неисправных деталей и указанием заводского номера, временем изготовления или последнего ремонта и установки редукторно-карданного привода на вагон (редуктора, муфт, карданного вала).

3.2 В дефектной ведомости указывают пробег редукторной колесной пары в тысячах километров со времени изготовления или последнего ремонта, неисправности, обнаруженные при эксплуатации привода (утечка масла, чрезмерный нагрев корпуса, наличие частиц металла на магнитной пробке корпуса редуктора, отсутствие пломб или проволочной вязки головок болтов, отсутствие пробки сливного отверстия и т.д.), а также должны быть зафиксированы все неисправности, обнаруженные при эксплуатации автоматических муфт сцепления карданных валов.

3.3 Хранение узлов или деталей редукторно-карданных приводов производят в сухом и чистом помещении с температурой от плюс 10 до плюс 15 °С на расстоянии не менее 1 метра от обогревательных приборов. В этом помещении запрещено хранить материалы, которые могут способствовать появлению коррозии на деталях и узлах приводов.

3.4 Хранение узлов редукторно-карданного привода осуществляют на специальных стеллажах, детали покрывают консервационной смазкой К-17 ГОСТ 10877-76.

3.5 В случае хранения редукторов приводов от средней части оси колесной пары в сборе с колесной парой или муфт сцепления в сборе с генератором на открытом воздухе обработанные выступающие детали редуктора и автоматической муфты покрывают консервационной смазкой. Фланец ведомого вала редуктора и автоматическую муфту обертывают парафинированной бумагой и обвязывают шпагатом. Раз в три месяца проверяют наличие масла в картере редуктора. При необходимости его доливают до нормального уровня. Периодически редуктор проворачивают.

3.6 Ремонт каждого редукторно-карданного привода регистрируют в специальном журнале (приложение Г) с указанием номера колесной пары и редуктора.

3.7 Заполнение журнала производит чернилами без помарок и исправлений мастер отделения по ремонту редукторно-карданного привода. Контроль за ведением журнала осуществляют старший мастер, начальник цеха, начальник ОТК завода, зам. ВЧД. Страницы журнала должны быть пронумерованы, прошнурованы и скреплены печатью предприятия.

3.8 Заполненные журналы сдают для хранения. Срок хранения заполненных журналов - 5 лет.

3.9 С целью совершенствования учёта отремонтированных редукторно-карданных приводов рекомендуется использование компьютерной техники.

4 Демонтаж с вагона и последующая разборка с вагона приводов вагонных генераторов

4.1 Демонтаж приводов вагонных генераторов должен производиться в порядке, указанном ниже, с корректировкой технологии (в необходимых случаях) применительно к конкретным условиям отдельных депо или заводов.

4.2 Текстропно-редукторно-карданный привод (ТРКП)

4.2.1 Демонтаж привода с вагона производят в следующем порядке:

а) отпускают тормоз, отсоединяют от тележек вагона тормозную передачу, ослабляют затяжку натяжного приспособления и снимают клиновые ремни;

б) разъединяют по фланцам карданный вал с редуктором и генератором и демонтируют карданный вал. Предохранительную скобу демонтируют при КР и КВР;

в) после выкатки тележки из-под вагона редуктор отсоединяют от кронштейна и снимают;

г) кронштейн редуктора оставляют на раме тележки и ремонтируют в тележечном цехе.

Примечание - Разрешается демонтировать редуктор до выкатки тележки;

д) выкаченную из-под тележки колесную пару подают в моечное отделение для очистки и обмывки от грязи и коррозии.

4.2.2 Демонтаж ведущего шкива с зубчатой фиксацией осевой гайки производят следующим образом:

а) отвертывают болты, снимают крышку крепления шкива. Съём шкива производят равномерным вывёртыванием 2-х диаметрально расположенных болтов крепления буксовой крышки с установкой между головками болтов и заднего торца шкива технологической пластины толщиной 10мм;

б) отвертывают болты крепительной крышки и снимают её;

в) отгибают концы стопорной пластины, отвертывают болты, крепящие зубчатые секторы;

г) выпрессовывают зубчатые секторы, вынимают крестовину, клиновые планки, отвинчивают осевую гайку;

Д) все снятые с рамы тележки и колесной пары узлы и детали привода передают на соответствующие участки отделения для осмотра, разборки и ремонта.

4.2.3 Разборку редуктора тркп производят в следующем порядке:

а) редуктор до обмывки осматривают с целью выявления мест утечки масла, чтобы их устранить при последующем ремонте;

б) после слива масла и проверки наличия частиц металла в масле редуктор обмывают в моечной машине раствором, состав которого указан в таблице 1, а затем чистой водой;

в) при осмотре после обмывки обращают внимание на состояние болтов, наличие трещин в корпусе редуктора, величину зазоров между крышками и корпусом для учета при последующем ремонте;

г) снимают фланец с вала-шестерни и съёмником спрессовывают ведомый шкив;

д) отвинчивают болты М10, снимают крышки вместе с манжетами, кольцами и прокладками;

е) вывертывают маслоуказатель, штуцер, масленку и болты на торцах валов;

ж) ведущий вал смещают в сторону места посадки шкива ведомого, а вал-шестерню - в противоположную сторону;

з) из корпуса редуктора вынимают оставшиеся в нем шарикоподшипники и снимают с вала-шестерни роликоподшипники (при помощи легких ударов специальным диском или при помощи пневматического пресса);

и) демонтированные детали обмывают в моечных машинах и обтирают техническими салфетками.

4.2.4 Разборку карданного вала тркп осуществляют в следующем порядке:

а) карданный вал очищают от грязи;

б) производят проверку осевого зазора щупом между стопорным кольцом и верхним торцем вкладыша игольчатого подшипника путем смещения крестовины и вкладыша подшипника в одну сторону легкими ударами в торец; зазор в исправных карданных валах должен быть от 0,025 до 0,05 мм. Также измеряется зазор в шлицевом соединении, который не должен превышать 0,5 мм (рисунок 92).

Проверку производят для последующего использования при ремонте и монтаже игольчатых подшипников.

в) отвертывают крепежные болты, снимают планки с шарнирной вилки;

г) вывертывают масленку из крестовины, снимают стопорные кольца, игольчатые подшипники в сборе с другими деталями;

д) снятые с крестовин исправные вкладыши подшипников помечают по местам первоначальной посадки, чтобы при сборке они были поставлены на те же детали.

Примечание - При разборке нельзя допускать смешивания игольчатых роликов разных подшипников;

е) при выводе крестовин из гнезд шарнирных вилок шарнирные вилки помечают, чтобы при сборке они были поставлены на свои места;

ж) шарнир со стороны трубчатого вала разбирают в том же порядке;

з) отвертывают колпак уплотнения, разъединяют вал трубчатый и шарнирную вилку, снимают с хвостовика шарнира защитную трубу, уплотнительные кольца и фланец;

и) после удаления смазки все детали карданного вала, кроме игольчатых подшипников, вторично промывают в моечной машине или ванне.

4.3 Текстропно-карданный привод (ТК-2)

4.3.1 Демонтаж привода с вагона производят в следующем порядке:

а) отвинчивают гайку рычажную промежуточной опоры ведомого шкива, ослабляют промежуточную опору, снимают клиновые ремни;

б) при необходимости отсоединяют предохранительную скобу карданного вала и снимают с тележки;

в) разъединяют фланцы карданного вала с фланцами генератора и вала ведомого шкива, снимают карданный вал;

г) от корпуса промежуточной опоры ведомого шкива отсоединяют натяжное устройство и разбирают;

д) отсоединяют промежуточную опору ведомого шкива от тележки и разбирают.

Примечание - Кронштейн промежуточной опоры оставляют на раме тележки и ремонтируют в тележечном цехе.

4.3.2 Демонтаж ведущего шкива с зубчатой фиксацией осевой гайки производят в порядке, установленном в пункте 4.2.2.

4.3.3 Разборку узла ведомого шкива производят в следующем порядке:

а) отвинчивают гайки с обеих сторон вала, снимают шайбы, спрессовывают ведомый шкив с одной стороны вала и фланец - с другой;

б) отвертывают болты и снимают крышки с резиновыми кольцами с обеих сторон ведомого вала;

в) выпрессовывают вал с внутренним кольцом роликоподшипника, из корпуса вынимают шарикоподшипник и блок роликоподшипника;

г) с вала спрессовывают внутреннее кольцо роликоподшипника и комплектуют с блоком подшипника.

Примечание - Шарикоподшипник и роликоподшипник маркируют в пару с целью постановки их вместе в корпус при сборке узла ведомого вала;

д) все детали узла ведомого вала промывают в моечной машине.

4.3.4. Разборку карданного вала ТК-2 производят в соответствии с п. 4.2.4.

4.4 Редукторно-карданные приводы от средней части оси ЕЮК 160-1М, ВБА 32/2.

4.4.1 Демонтаж с вагона приводов ВБА 32/2 и ЕЮК 160-1М должен производиться в следующем порядке:

а) перед подъемкой вагона отвертывают болты, соединяющие фланцы карданного вала с фланцами редуктора и муфты сцепления и снимают карданный вал;

б) на выкаченной тележке из под вагона разбирают крепление кронштейна опоры момента редуктора против скручивания;

в) снимают муфту сцепления;

г) снятые карданный вал, муфту сцепления и редукторную колесную пару подают в редукторное отделение для осмотра и ремонта.

Примечание - Колесная пара в сборе с редуктором должна быть осмотрена с целью выявления неисправностей и обмыта в моечной машине; состав моющей жидкости и ее температура должны соответствовать пункту 2.4.4 настоящего Руководства;