- •Содержание

- •Основные термины и определения

- •Введение

- •2. Обоснование выбора и характеристика материала

- •3.Оценка свариваемости материала

- •Описание способа получения неразъемного соединения, его физической сущности

- •Расчет температурного поля при нагреве движущимся источником тепла с помощью математического пакета MathCad

- •5.1. Ввод данных.

- •5.2. Расчет характеристик источника тепла.

- •5.3. Задание функции, описывающей распределение температуры.

- •Заключение

- •Список используемых информационных источников

3.Оценка свариваемости материала

Свариваемость - это технологические свойства, которые необходимы при соединении сварных конструкций и должны обеспечивать требуемые эксплуатационные способности, свойство металлов или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

По углеродному эквиваленту Сэкв, стали подразделяются на четыре группы свариваемости:

а) I – хорошо свариваемые стали – Сэкв до 0,25%. При сварке такой стали не возникает трещин и не требуется предварительного подогрева.

б) II - удовлетворительно свариваемые стали – Сэкв от 0,25 до 0,35% трещины не появляются только при производственных условиях сварки (температура не ниже 0С, отсутствует ветер и др.).

в) III – ограниченно свариваемые – Сэкв от 0,35 до 0,45% такие стали склонны к образованию трещин. При сварке требуются предварительный подогрев, а для некоторых сталей так же требуется термообработка после сварки.

г) IV - плохо сваривающиеся – Сэкв выше 0,45% эти стали склонны к образованию трещин при сварке. Сваривать такие стали можно только с предварительной термообработкой, подогревом в процессе сварки и с термообработкой после сварки.

Углеродный эквивалент Сэкв вычисляют по формуле [10]:

,

(1)

,

(1)

где С, Мn, Сr, Ni, V, Mo - массовые доли углерода, марганца, хрома, никеля, ванадия и молибдена.

Отсюда имеем,

Сталь 09Г2С относится к первой группе свариваемости – хорошо свариваемая сталь, так как Сэкв до 0,25%. При сварке стали 09Г2С не возникает трещин и не требуется предварительного подогрева.

Описание способа получения неразъемного соединения, его физической сущности

Механизированная сварка плавящимися электродами в среде защитных газов (MIG) преимущественно применяется при стационарном изготовлении конструкций с большим количеством швов малой длины.

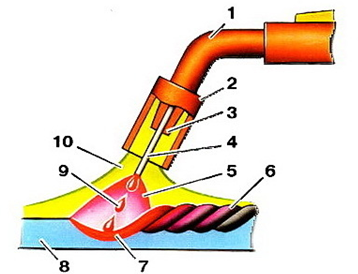

Рисунок.4.1-Схема процесса механизированной сварки в среде защитных газов.[3]

1-горелка, 2-сопло, 3-токоподводящий наконечник, 4-электродная проволока, 5-сварочная дуга, 6-сварочный шов, 7-сварочная ванна, 8-основной металл, 9-капли электродного металла, 10-газовая защита.

Механизированная сварка плавящимися электродами в среде защитных газов(MIG) (рисунок 4.1) - процесс сварки, при котором электродная проволока подается с постоянной скоростью в зону сварки и одновременно в эту же зону поступает углекислый газ, аргон или другой газ, который обеспечивает защиту расплавленного или нагретого электродного и основного металлов от вредного воздействия окружающего воздуха. Защитный газ при этом подается из баллона через редуктор.[7]

Кромки свариваемого изделия расплавляются дугой, горящей между изделием и плавящейся электродной проволокой, непрерывно поступающей в дугу и служащей одновременно присадочным материалом. Дуга расплавляет проволоку и кромки изделия, образуя сварочную ванну. Дуга, металл сварочной ванны, плавящийся электрод и кристаллизующийся шов защищены от воздействия воздуха газом, подаваемым в зону сварки горелкой. По мере перемещения дуги сварочная ванна кристаллизуется, образуя сварной шов.[3]

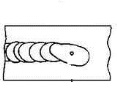

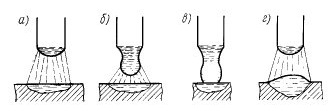

Формирование сварочного шва (рисунок 4.2) происходит следующим образом: под действием тепловых потоков от анодного(катодного) пятна дуги и от окружающих дугу горящих газов основной металл расплавляется и под действием давления дуги оттесняется в заднюю(хвостовую) часть ванны. Это перемещение жидкого металла имеет гидродинамическую природу и в сварочной ванне всегда существует полуволна жидкого металла.[5]

Рисунок.4.2-Формирование сварочного шва .[6]

Гребень этой полуволны фиксируется в задней части ванны фронтом кристаллизации. В сварочной ванне при больших токах потоки жидкого металла способны создавать вихри.[5]

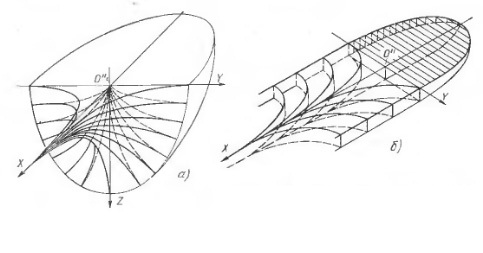

В

процессе первичной кристаллизации

металла шва

получаются столбчатые кристаллы с

неоднородным химическим составом. При

аллотропическом превращении железа

кристаллы распадаются, и образуется

структура, состоящая из зерен феррита

и перлита. Происходящее в результате

кристаллизации измельчение зерен

оказывает благоприятное влияние на

механические свойства металла шва.

(рисунок 4.3)

Рисунок.4.3-Траектории роста кристаллитов в сварочной ванне при схемах кристаллизации : а) пространственной; б) плоской.

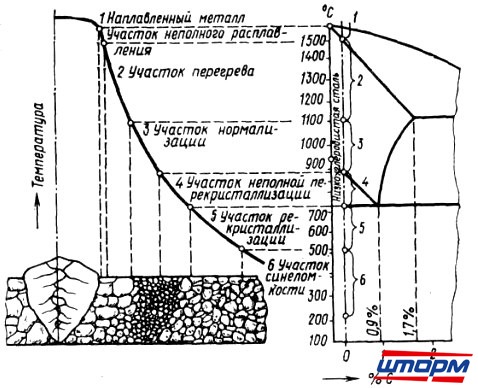

Участок основного металла, подвергшийся в процессе сварки нагреву до температуры, при которой в нем происходят изменения структуры металла, называют околошовной зоной или зоной термического влияния (ЗТВ)(рисунок 4.4).[6]

Рисунок.4.4-Зоны термического влияния в сварочном соединении .[6]

Перенос металла через дуговой промежуток (рисунок 4.5) происходит в виде капель или паров. Капли формируются на конце электрода под воздействием силы тяжести, поверхностного натяжения, давления газов, образующихся внутри расплавленного металла. Основными силами, обуславливающими формирование капель электродного металла и перенос его через дуговой промежуток, являются аксиальная сила, возникающая в результате пинч-эффекта, и силы поверхностного натяжения. Расплавленный металл на конце электрода под действием поверхностного натяжения собирается в капли. По мере расплавления электрода капля растет до такого объема, когда ее вес становиться равным силе поверхностного натяжения, и капля отрывается. [4]

Рисунок.4.5- Процесс переноса металла в дуге при сварке.[6]

Расплавленный металл, взаимодействуя с окружающей средой, поглощает кислород, азот, водород, что существенно сказывается на свойствах металла шва. Азот попадает в зону сварки главным образом из воздуха. Источниками кислорода и водорода является воздух, сварочные материалы (проволока, защитные газы), а также окислы, адсорбированная влага и другие загрязнения на поверхности основного и присадочного металла. Кроме того, кислород, водород и азот могут содержаться в избыточном количестве в переплавляемом металле.

Несмотря на различные способы изоляции расплавленного металла от воздуха (защитные газы), исключить полностью его попадание в зону сварки практически невозможно даже при сварке в вакууме. [3]

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. Так же используют электродную проволоку (для защиты от коррозии ее часто покрывают тонким слоем меди) 0,6–3,0 мм с повышенным содержанием кремния и марганца. [2]

Главными достоинствами процесса сварки MIG (по сравнению со сваркой ММА) являются высокая производительность и высокое качество сварного шва. Высокая производительность объясняется отсутствием потерь времени на смену электрода, а также тем, что этот способ позволяет использовать высокий ток сварки. Еще одним достоинством этого способа сварки является низкое тепло- вложение, особенно при сварке короткой дугой (при сварке с короткими замыканиями), что делает этот способ наиболее подходящим для сварки тонколистового металла, а также для сварки во всех пространственных положениях.

К недостаткам этого процесса по сравнению со сваркой покрытыми электродами можно отнести следующее:

•оборудование более сложное и более дорогое;

•сложнее выполнять сварку в труднодоступных местах, так как горелка, как правило, крупнее электрододержателя и должна находиться близко от зоны сварки, что не всегда возможно;

•более сложная взаимосвязь между параметрами сварки;

•предъявляются более высокие требования к подготовке и очистке кромок;

•более сильное излучение от дуги.

Существуют множество вредных факторов в процессе полуавтоматической сварки в среде СО2 , которые влияют на человека и окружающую среду - это ультрафиолетовое излучение, дымы с продуктами плавления металла, озон, моно оксид углерода (с СО2), диоксид азота, пожаропасность, ожоги, инфракрасное излучение, электрические вредные факторы, фториды, шум.