- •Содержание

- •Основные термины и определения

- •Введение

- •2. Обоснование выбора и характеристика материала

- •3.Оценка свариваемости материала

- •Описание способа получения неразъемного соединения, его физической сущности

- •Расчет температурного поля при нагреве движущимся источником тепла с помощью математического пакета MathCad

- •5.1. Ввод данных.

- •5.2. Расчет характеристик источника тепла.

- •5.3. Задание функции, описывающей распределение температуры.

- •Заключение

- •Список используемых информационных источников

Содержание

Основные термины и определения…………………………………………4

Введение……………………………………………………………………...5

1. Описание изделия и условий его эксплуатации…………………….…..6

2. Обоснование выбора материала изделия и его характеристика…..…...8

3. Оценка свариваемости материала………………………………..……..10

4. Описание способа получения неразъемного соединения, его физической сущности………………………………………………………….…..12

5. Расчет температурного поля при нагреве движущимся источником тепла с помощью математического пакета MathCAD…………………….......17

Заключение……………………………………………………………..…..27

Список используемых информационных источников…………...…....…28

Приложение. Спецификация (на сборочный чертеж изделия)………….29

Основные термины и определения

Свариваемость - это технологические свойства, которые необходимы при соединении сварных конструкций и должны обеспечивать требуемые эксплуатационные способности, свойство металлов или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.[6]

Механизированная сварка плавящимися электродами в среде защитных газов(MIG) - процесс сварки, при котором электродная проволока подается с постоянной скоростью в зону сварки и одновременно в эту же зону поступает углекислый газ, аргон или другой газ, который обеспечивает защиту расплавленного или нагретого электродного и основного металлов от вредного воздействия окружающего воздуха. Защитный газ при этом подается из баллона через редуктор.[7]

Околошовная зона или зона термического влияния (ЗТВ )- участок основного металла, подвергшийся в процессе сварки нагреву до температуры, при которой в нем происходят изменения структуры металла.[6]

Введение

Тема курсовой работы: описание физических основ процесса получения неразъемного соединения конструкции «каркас подиума 400977235». Механизированная сварка в среде защитных газов (MIG) - относительно новый вид сварки, активно развивающийся последние 20–25 лет. Этот вид сварки относится к способу сварки плавящимся электродом (СПЭ), который в 1886 г. разработал, работая на пермских горных заводах, русский инженер Н.Г. Славянов. Однако отсутствие мощных и дешевых источников энергии позволило, возникнувшее в конце 19го и в начале 20го веков газовой и термической сварки, временно обозначить как дуговую сварку. В 1940-х 1950-х годах появилась дуговая сварка в среде защитных газов: в Ar и He – в США, CO2- в СССР.

Целью курсовой работы является изучение физико-химических и тепловых процессов механизированной сварки в среде защитных газов (MIG). Решение практических вопросов применительно к изготовлению сварных конструкций и конструктивные особенности изделия «каркас подиума 400977235».

Задачи:

Изучить условия эксплуатации и конструктивные особенности изделия «каркас подиума 400977235».

Описать материал изделия «каркас подиума 400977235» и оценить его свариваемость.

Описать способ получения неразъемного соединения, его физической сущности.

Произвести расчет температурных полей от движущихся источников тепла.

1.Описание изделия и условий его эксплуатации

Изделие «каркас подиума 400977235» (рисунок 1.1) является составляющей частью в каркасе автобуса, в частности основания (пола) кабины городского автобуса VDL.

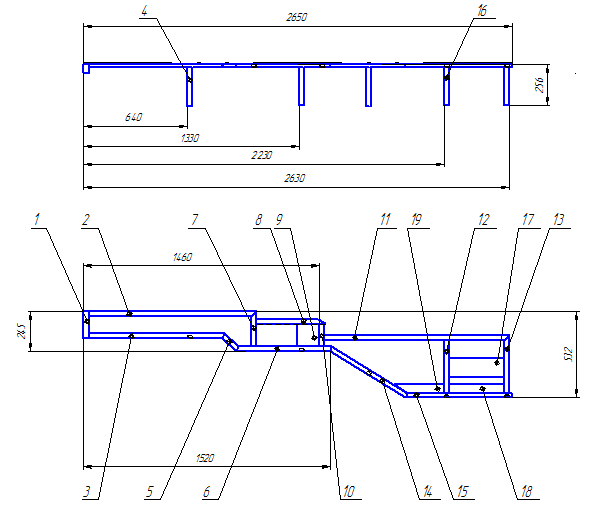

Рисунок 1.1 –Эскиз изделия «каркас подиума 400977235»

1-труба 60х40х2; 2-7,10-16-труба 30х20х2; 8-уголок; 9,17-19- пластина 6мм.

Изделие «каркас подиума 400977235» изготавливается при помощи следующих видов сварных швов:

Стыковой шов: 1-труба и 2-труба, 1-труба и 3-труба, 2-труба и 7-труба, 3-труба и 5-труба, 5-труба и 6-труба, 8-труба и 9-пластина, 9-пластина и 6-труба, 9-пластина и 10-труба, 8-труба и 10-труба, 6-труба и 14-труба, 19-пластина и 14-труба, 19-пластина и 15-труба, 14-труба и 15-труба, 11-труба и 13-труба, 12-труба и 19-пластина, 18-пластина и 15-труба, 18-пластина и 13-труба, 18-пластина и 12-труба, 4-труба и 3-труба, 4-труба и 6-труба, 4-труба и 14-труба, 16-труба и 15-труба, 10-труба и 11-труба, 12-труба и 11-труба, 12-труба и 17-пластина, 17-пластина и 13-труба, 12-труба и 15-труба, 10-труба и 6-труба, 7-труба и 6-труба, 7-труба и 8-труба.

Угловой шов: 3-труба и 5-труба.

Тавровый шов: 1-труба и 2-труба, 1-труба и 3-труба.

Автобус (на шасси КамАЗ-5297 с колесной формулой 4×2) предназначен для перевозки пассажиров на городских, пригородных и междугородных маршрутах по дорогам, с допускаемой осевой нагрузкой 130 кН (13 тс) при температурах окружающего воздуха от минус 45 до плюс 40 С, относительной влажности воздуха до 75 % при температуре плюс 15 С, запыленности до 1,0 г/м3, скорости ветра до 20 м/с и в районах, расположенных на высоте до 3000 м над уровнем моря, при соответствующем изменении технических характеристик и свойств.

Автобус VDL предназначен для городских перевозок, в автобусе имеются сидения, а также участки вне прохода, предназначенные для стоящих пассажиров, конструкция этих автобусов позволяет перемещаться пассажирам по салону из-за частых остановок.

Конструкция может эксплуатироваться в разных климатических условиях: в диапазоне температур от -60°С до +60°С, и при нормальном атмосферном давлении 760 мм рт.ст. Из механических нагрузок, действующих на нее, в основном преобладают статические - в состояние покоя от веса самой конструкции, а при эксплуатации - динамические и вибрационные нагрузки.

При сборке - сварке данного изделия, учитывая III класс ответственности по ОСТ 23.2.429-80 не допускаются следующие дефекты: исправления трещины, прожоги, непровары. Для этого класса преобладающими видами нагрузок являются переменные и статические напряжения.

Требования к конструкции согласно ОСТ 23.2.429-80:

1) Контроль качества сварных соединений – визуальный, трещины, прожоги, непровары , подрезы не допускаются.

2) Подготовка кромок и поверхностей под сварку должна выполняться механической обработкой.

3) Кромки деталей, подлежащие сварке, и прилежащие к ним участки должны быть очищены от окалины, краски, масла и других загрязнений.

4) Конструкция должна обеспечивать надежность и безопасность эксплуатации в течение расчетного срока службы.

5) Не допускаются кучно расположенные поры, допускаются единичные поры, но не более трех пор на длине 100 мм шва при расстоянии между порами не менее 10 мм и диаметром не более 2 мм. Наличие прожогов в сварном шве не допускается. Допускается наличие непровара корня шва в стыковых соединениях по всей его длине на глубину до 10%. В угловых и тавровых соединениях допускается непровар вершины шва по всей его длине на величину, не превышающую 10% от размера катета шва, но не более 1 мм.

6) Допускаются подрезы основного металла, если глубина не превышает 10 % от толщины свариваемого металла, но не более 0,5 мм и протяженностью не более 15% длины шва.

Обеспечение безопасности, долговечности и надежности работы каркаса подиума в процессе длительной эксплуатации достигают рациональным их конструированием, точным расчетом, правильным выбором материала и совершенством технологических процессов изготовления. Каждую разновидность конструкции каркаса подиума, применение нового материала и технологии изготовления проверяют тщательным стендовым и эксплуатационным экспериментом, проводимым изготовителем и заказчиком по совместно разработанной программе.