- •0,3; 0,15; 0,02; 0,01 — Проницаемость по воде в мкм2

- •§ 4. Физико-механические и тепловые свойства горных пород

- •§ 5. Физико-химические свойства природных газов

- •1 Газоконденсатное.

- •§ 6. Свойства пластовой нефти и воды

- •Глава II

- •§ 1. Виды пластовой энергии.

- •§ 2. Вскрытие залежи и вызов притока нефти й газа в сквджины

- •§3 Закономерности притока нефти и газа в скважины при различных режимах разработки пласта

- •§ 4. Учет совершенства забоев скважин

- •3 Заказ № 3597 33

- •Глава III

- •§ 1. Исследование скважин методом установившихся отборов

- •§ 2. Исследование скважин при неустановившемся режиме их эксплуатации

- •2Л khTct

- •2NkhTct

- •2NkhTct ггпр

- •2NkhTct . У1п*п

- •§ 3. Исследование скважин газоконденсатных месторождении

- •§ 4. Использование кривых восстановления давления для изучения свойств и строения неоднородных коллекторов

- •§ 5. Гидропрослушивание пластов

- •§6. Изучение профилей притока и поглощения пластов добывающих и нагнетательных скважин

- •§ 7 Нормы отбора нефти и газа из скважин

- •Глава IV

- •Глава VII

- •§ 1. Способы подъема нефти на поверхность

- •§ 2. Изменение давления по глубине скважин при различных способах эксплуатации

- •§3. Основы теории подъема жидкости в скважине

- •§ 4. Зависимости для расчета подъемника

- •§ 5. Методы расчета промысловых подъемников

- •§ 6. Определение условии фонтанирования

- •§ 7. Выбор диаметра лифта

- •§ 8. Оборудование скважин

- •§ 9. Газлифтная эксплуатация скважин и применяемое оборудование

- •§ 10 Пуск газлифтных скважин

- •§ 11. Выбор оборудования и режима эксплуатации газлифтных скважин

- •§ 12. Особенности исследования газлифтных скважин

- •§ 13. Внутрискважинный газлифт

- •§ 14 Периодическая эксплуатация компрессорных скважин

- •Глава VIII

- •§ 1. Устройство штанговой насосной установки

- •§ 2. Нагрузки, действующие на штанги и на трубы

- •§ 3. Оборудование штанговых насосных установок

- •§ 4. Исследование скважин

- •§ 5. Эксплуатация штанговых насосных установок в осложненных условиях

- •§ 6. Проектирование установки

- •§ 7. Периодическая эксплуатация малодебитных скважин

- •§ 8. Эксплуатация скважин погружными центробежными электронасосами

- •§ 9. Другие виды бесштанговых насосов, используемых при эксплуатации нефтяных скважин

- •§ 10. Раздельная разработка различных пластов одной сеткой скважин

- •§ II. Выбор рационального способа эксплуатации скважин

- •Глава IX

- •§ 2. Режим эксплуатации газовых скважин

- •Глава I

- •§ 1. Условия залегания в пластах нефти воды и газа

- •Глава I

- •§ 2. Коллекторские свойства терригенных горных пород

- •Глава III

- •§ 1. Системы разработки нефтяных и газовых месторождений. Классификация систем разработки

- •§ 2. Методика и последовательность комплексного проектирования разработки нефтяных и газовых месторождений

- •§ 3. Проектирование процесса разработки нефтяного месторождения при «жестком» водонапорном режиме

- •§ 4. Разработка залежей нефти при упругом режиме

- •§ 5. Разработка залежей нефти при режиме растворенного газа и при вытеснении газированной нефти водой

- •1 Таблицы к. А. Царевича—см. Справочная книга по добыче нефти. М., Недра, 1974.

- •6 4 Н[.Шн(Рнас) Шн (Рккон) j

- •1. Дебит нефти (после расчета изменения дебита нефти по скважине во времени при известном значении с) из соотношения

- •2. Изменение давления в залежи рк во времени и срок ее разработки (для рККон) — по формуле (III.55).

- •3. Изменение забойного давления на скважинах во времени — по формуле (III.56) при известной зависимости pKi (t).

- •1. Нефтеотдача пластов увеличивается примерно на величину насыщенности пор пласта свободным газом, когда последний находится в неподвижном состоянии.

- •2. За счет увеличения перепада давления между забоями скважин и областью питания увеличиваются текущие дебиты нефти (при некотором снижении коэффициентов продуктивности скважин).

- •1*Н Рнас

- •§ 6. Особенности разработки нефтегазовых залежей

- •1. По очередности и темпам выработка нефтяной части залежей, как правило, должна опережать выработку газовой их части.

- •2. При выработке нефтяной части должно быть обеспечено преимущественное вытеснение нефти водой, а не газом.

- •3. Желательно применение мероприятий, способствующих интенсификации добычи газа из газовой шапки (попутно с добычей нефти).

- •1. Продуктивный разрез расчленен непроницаемыми (плотными или глинистыми) прослоями чаще всего линзовидного характера.

- •2. Разрез можно свести к однородно анизотропному, в котором выделяются только слабо- и высокопроницаемые прослои линзовидного характера.

- •§ 8. Разработка залежей с вязкопластичной нефтью

- •§ 9. Разработка газовой залежи при газовом режиме

- •§ 10. Разработка газовой залежи при водонапорном режиме

- •§ 11. Параметры «средней» скважины

- •§ 12. Разработка газоконденсатных месторождений

- •1. Запасы «жирного» газа находят по формуле

- •I плгр с t) Рст

- •§ 13. Экономическое обоснование систем разработки нефтяных и газовых месторождений

§3. Основы теории подъема жидкости в скважине

При восходящем движении газожидкостной смеси в насосно-компрессорных трубах (НКТ) более легкий газ опережает жидкость. Разность средних объемных скоростей движения газа и жидкости называется относительной скоростью. Ее значение зависит от свойств газа и жидкости, скорости смеси, газонасыщенности, и при стесненных условиях движения смеси в НКТ она может быть высокой.

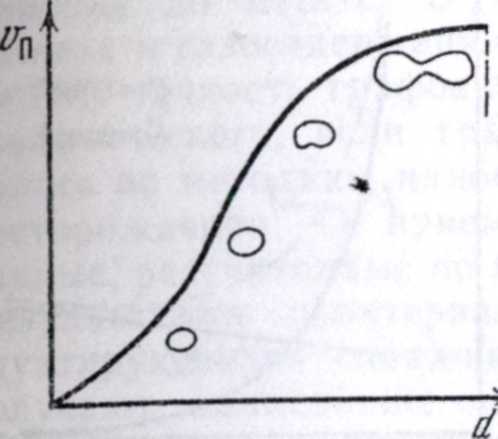

Скорость всплытия одиночных пузырьков газа в сосуде неограниченного диаметра определяется свойствами газа и жидкости и линейными размерами пузырьков (рис. VII.5). Для пузырьков малого размера, имеющих сферическую форму, она возрастает пропорционально квадрату диаметра пузырька (закон Стока). С увеличением размеров пузырьков форма их меняется, скорость всплытия их при этом возрастает медленнее. Наступает момент, когда силы поверхностного натяжения не

Ю Заказ n° 3597 145

Рис. VI 1.5. Зависимость скорости всплытия пузырька газа в жидкости от его линейного размера

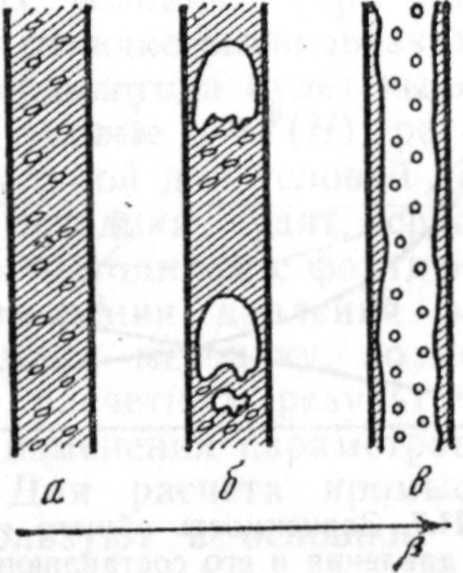

Рис. VI1.6. Структура газожидкостной смеси при восходящем ее движении в трубах

могут сохранить целостность пузырьков. Происходит их дробление, и более мелкие всплывают с несколько меньшей скоростью.

Итак, максимальная скорость всплытия одиночных пузырьков газа в жидкости ограничена и зависит от свойств и газа, и жидкости. Например, максимальная скорость всплытия пузырьков воздуха в дистиллированной воде порядка 26 см/с, а газа в нефти обычно не превышает 20 см/с.

В добывающих скважинах на поток газожидкостной смеси влияют размеры НКТ. При малой газонасыщенности пузырьки газа находятся на некотором расстоянии друг от друга (пузырьковая структура, рис. VII.6,a). Их формы и размеры определяются соотношениями между силами сопротивления и поверхностного натяжения. Относительная скорость при этой структуре

не превышает 10—20 см/с.

С ростом газонасыщенности при определенных свойствах газа и жидкости происходит слияние пузырьков. В этом случае диаметр их практически равен диаметру труб и развивается неточная (пробковая) структура (см. рис. VII.6,6). Относительная скорость газа достигает 50—100 см/с.

При дальнейшем увеличении газонасыщенности пузырьки сливаются и образуется кольцевая структура или структура тумана (см. рис. VII.6,e). Часть жидкости переносится потоком газа в виде капель, -часть движется вдоль стенки трубы, увлекаемая газом за счет сил трения. Относительная скорость при такой структуре течения может быть значительной (достигать десятков метров в секунду) и небольшой (когда толщина кольцевого слоя жидкости на стенках трубы незначительна и жидкость переносится в основном потоком газа в виде мельчайших капель). Помимо указанных структур можно выделить также и промежуточные виды. Вид структуры зависит не только от газонасыщенности, но и от скоростей фаз и свойств жидкости и газа.

Различают два вида газонасыщенности: расходную р— отношение объемного расхода газа к расходу смеси при данных термодинамических условиях и истинную ф — это отношение средней площади трубы, занятой газом, к площади сечения трубы. Если бы газ и жидкость двигались с одинаковой скоростью, то ф была бы равна р. В восходящем потоке смеси газ движется с большей скоростью, поэтому ф<р, и тем меньше, чем больше относительная скорость. Действительно, газ при одинаковом расходе, двигаясь с большей скоростью, занимает меньшую площадь сечения трубы.

Итак, с ростом относительной скорости уменьшается содержание газа в смеси, а это ведет к увеличению ее плотности.

Впервые дифференциальное уравнение движения газожидкостной смеси получил Верслуис в 1930 г. При его выводе скорости жидкой и газовой фаз принимались одинаковыми. В 1933 г. А. П. Крылов вывел уравнение движения, в котором учитывал различие в скоростях фаз.

В дифференциальных уравнениях движения газожидкостных смесей по трубам учитываются разнообразные процессы и явления (массо- и теплообмен между фазами, процессы на границе раздела фаз и т. д.). Не все из них можно проинтегрировать в общем виде, но при наличии ЭВМ их решение не вызывает затруднений. И все-таки проблема расчета движения газожидкостных смесей окончательно не решена, так как в уравнениях остаются два параметра, которые нельзя определить теоретически: один из них характеризует потери энергии на преодоление массы столба смеси, другой — на трение.

Для решения проблемы определения потерь на трение при движении по трубам однофазного потока потребовались труды сотен исследователей в течение ряда десятилетий. В результате была получена зависимость коэффициента гидравлического сопротивления от числа Рейнольдса. Универсальная зависимость для коэффициента, характеризующего гидравлические потери при движении газожидкостной смеси, пока не найдена. То же самое можно сказать об относительной скорости газа в потоке смеси. Эта скорость или определяемая ею истинная газонасыщенность зависит от скорости движения смеси и свойств газа и жидкости, последние, в свою очередь, являются функцией давления и температуры. Вывод уравнений расчета коэффициента истинной газонасыщенности осложняется процессами коалесценции и диспергирования пузырьков газа при движении смеси. На эти процессы влияет содержание в жидкости поверхностно-активных веществ, учесть которые очень трудно. Эти вещества также влияют и на условия перехода от одной структуры к другой в процессе движения смеси, т. е. на гидравлические потери.

Для определения составляющих потерь давления на преодоление массы столба смеси и на трение используют эмпирические зависимости, полученные при обработке данных промысловых или лабораторных исследований. * В уравнении движения газожидкостной смеси пренебрегают потерями давления на ускорение и потерями, имеющими еще меньшее значение. Такое уравнение имеет вид

dp ---= ikvgdli -I- JpTP, (VII .4)

где dp — общие потери давления по длине подъемника dh\ р<м—плотность смеси; g—ускорение свободного падения; dpTp— потери давления на трение. Условия проведения экспериментов обычно не одинаковы, различны также и методы интерпретации данных исследований. Поэтому методики расчета движения газожидкостных смесей отличаются друг от

друга. \ ^кы*^ <r Т1:>'1 йон'п

При расчете промысловых газожидкостных подъемников наиболее распространены в нашей стране методики А. П. Крылова— Г. С. Лутошкина, из зарубежных: Поэтмана и Карпен-тера, Данса и Роса, Оркишевского. Эти методики, к сожалению, не универсальны, и поэтому при использовании любой из них необходимо учитывать условия месторождения, для чего обычно сравнивают расчетные кривые изменения давления вдоль лифта с фактическими, полученными поинтервальными измерениями давления в эксплуатирующихся скважинах.

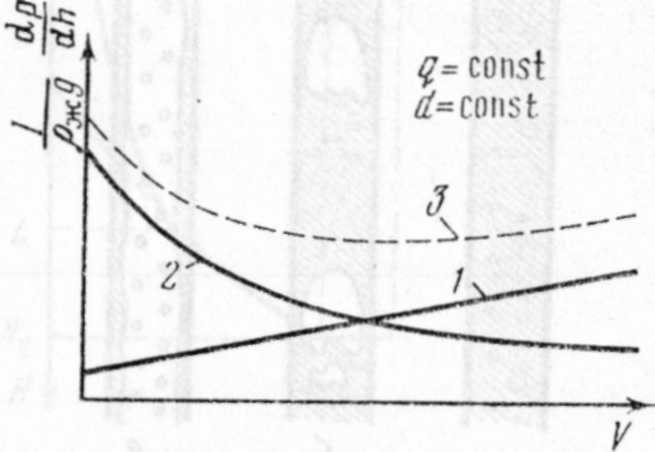

Цель расчета промысловых газожидкостных подъемников — выбор оборудования и установление режима эксплуатации скважин при различных способах эксплуатации. Необходимость расчета подтверждается данными анализа зависимости потерь давления от диаметра, дебита жидкости и расхода газа. Перепишем уравнение (VII.4) в безразмерном виде:

_!_ jЈ_ = _Рс^ + _!_ ( (VII 5)

Рж£ dh рж Рж£ dh

где рж — плотность жидкости.

В левой части этого уравнения приведены общие потери энергии, в правой—потери энергии на преодоление массы

столба смеси и на трение.

Рассмотрим изменение общих потерь энергии в функции расхода газа V при подъеме жидкости с заданным дебитом q по трубам диаметром d (рис. VII.7). Увеличение расхода газа ведет к росту скорости смеси, а следовательно, и потерь на трение dprplpngdh (см. рис. VII.7, кривая /), а также к увеличению истинной газонасыщенности смеси и уменьшению ее плотности, т. е. к уменьшению первого слагаемого в правой части уравнения (VII.5) (см. рис. VII.7, кривая 2).

Рис. VI 1.7. Зависимость общего градиента давления и его составляющих от расхода газа при постоянных диаметре НКТ и дебите жидкости

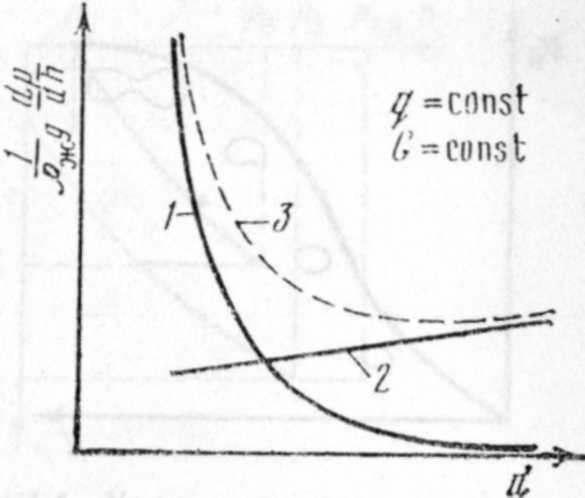

Рис. VI 1.8. Зависимость потерь энергии от диаметра подъемника при заданных расходах жидкости q и газовом факторе

Если газонасыщенность незначительная, течение смеси происходит при пузырьковой структуре и небольшой относительной скорости движения газа. В этом случае увеличение расхода газа приводит к значительному уменьшению плотности. С ростом газонасыщенности относительная скорость повышается (пробковая, кольцевая структуры), поэтому возрастание расхода газа влияет в меньшей степени на плотность смеси (кривая 2 на рис. VII.7 выполаживается).

Зависимость общих затрат энергии от расхода газа получим, складывая кривые / и 2. Результирующая кривая 3 на рис. VI 1.7 имеет минимум. При малой газонасыщенности потока вследствие увеличения расхода газа первое слагаемое в правой части уравнения (VII.5) уменьшается быстрее, чем растет второе; при значительной газонасыщенности, наоборот, с возрастанием расхода газа потери на трение растут интенсивнее, чем уменьшаются потери энергии на преодоление массы столба смеси. В результате суммарные потерн возрастают.

Итак, можно подобрать такой расход газа, который обеспечит подъем жидкости с заданным дебитом через трубы данного диаметра при минимальных затратах энергии (т. е. при минимальном градиенте давления). Это — главное условие выбора режима работы газожидкостного подъемника, особенно при газ-лифтном способе эксплуатации.

Рассмотрим зависимость общих потерь энергии от диаметра подъемника при заданных расходах жидкости и газа (рис. VII.8). Если диаметр подъемника небольшой, расход энергии может быть высоким вследствие больших потерь на трение. При постоянном дебите смеси потери давления на трение приближенно обратно пропорциональны пятой степени диаметра подъемника. Поэтому с увеличением диаметра они сначала резко уменьшаются, а затем темп их изменения становится более шающих 20 мПа-с. В аномальных условиях (при больших дебитах и газосодержаниях или при откачке высоковязких жидкостей) точность графоаналитического метода будет выше, чем аналитического, если градиентные кривые р = ((Н) рассчитывались по методику, наиболее приемлемой для условий данного месторождения. О приемлемости методики судят, сравнивая данные, рассчитанные по нескольким методикам с фактическими результатами поинтервального измерения давления в эксплуатирующихся скважинах. Выбирают методику, по которой получают наименьшие отклонения расчетных результатов от фактических в широком диапазоне изменения параметров скважин на данном месторождении. Для расчета промысловых газожидкостных подъемников используют в основном графоаналитический метод.

Следует отметить, что название методов несколько условно, так как раньше для решения многих задач с применением формул А. П. Крылова пользовались графиками. В последнее время для промысловых расчетов широко используют ЭВМ. В машину вводится программа расчета по данной методике в виде аналитических и табличных зависимостей, характеристика пласта и скважин, а ЭВМ дает уже готовые рекомендации по выбору оборудования и установления оптимального режима эксплуатации скважин. Тем не менее в дальнейшем для наглядности и возможности анализа нами будут показаны последовательность и промежуточные результаты решения промысловых задач, где широко применяют графические методы решения и построения.

По выбранной для данного месторождения методике строят градиентные кривые p = f(H) для НКТ различного диаметра при движении по ним продукции скважин с разными дебитами и обводненностью. Если скважины эксплуатируются газлифт-ным способом, во время построения градиентных кривых учитывают и различные газожидкостные отношения.

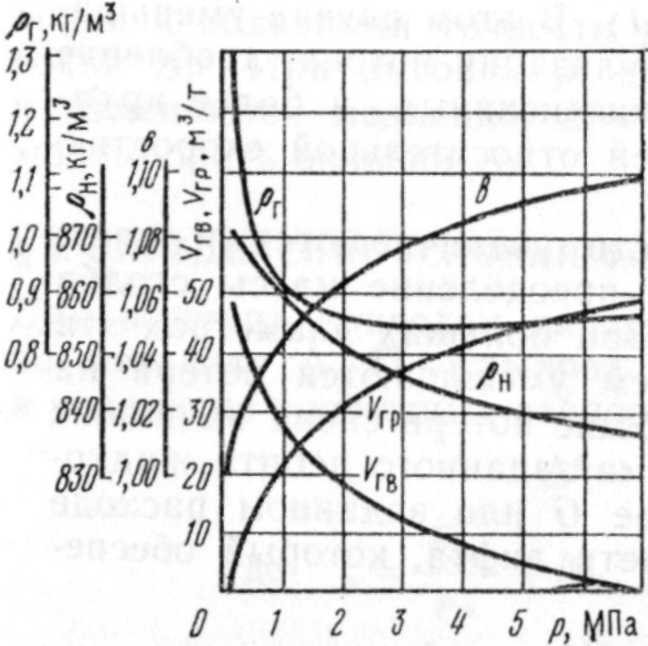

Для расчетов необходимо иметь результаты исследования пластовых нефтей. На рис. VII.9 показаны зависимости свойств нефти и газа от давления, значение объемного коэффициента нефти в, количества выделившегося Vrn и растворенного Vrp газа, приходящегося на 1 т нефти, в функции давления. Эти кривые различны для каждого месторождения и определяются

экспериментально.

Как уже отмечалось, в основу многочисленных методик расчета движения газожидкостных смесей по вертикальным трубам положено дифференциальное уравнение баланса давления:

_ Jt. - pCMg + PcMg + Рс* if -. (VI1.8)

Ah an an

где dp —изменение давления на длине трубы dh\ рсм и v —

Рис. VI 1.9. Зависимости свойств нефти и газа от давления

Рис. VI 1.1(0. Блок-схема расчета на ЭВМ забойного давления в зависимости от устьевого

средние значения плотности и скорости смеси на этой длине; g — ускорение свободного падения; dhTP — потери на трение на длине dh, выраженные в метрах столба смеси. Последнее слагаемое отражает потери на ускорение движения смеси.

Существующие методики отличаются конкретными выражениями для определения слагаемых в правой части уравнения (VII.8). Для каждой методики это уравнение (VI 1.8) можно представить в следующем виде:

dp/dh=f(p9 ft). (VI1.9)

Уравнение (VI 1.9) — нелинейное дифференциальное уравнение первого порядка. Так как в состав этого уравнения входят сложные эмпирические функции, аналитически оно не решается. Для решения (VI 1.9) чаще используют численный метод последовательных приближений (метод итерации), сущность которого заключается в следующем: уравнение (VI 1:9) преобразуют в уравнение в конечных разностях, задают численное значение приращения одной из переменных (Ар и Ah) и затем методом итерации определяют приращение другой переменной. Целесообразнее задаваться значением Ар. Это приводит к уменьшению числа итераций в одной расчетной ступени, вследствие того что параметры уравнений (VII.8) и (VII.9) в большей мере зависят от давления, чем от температуры.

На рис. VII. 10 показана блок-схема расчета забойного давмедленным (см. рис, VI 1.8, кривая 1). В этом случае уменьшаются скорость смеси и степень турбулизации потока; дробление пузырьков газа становится менее интенсивным, и более крупные пузырьки всплывают с большей относительной скоростью

(см. рис. VII.5). *

С ростом относительной скорости увеличиваются и плотность смеси, и расход энергии на преодоление массы столба смеси (см. рис. VII.8, кривая 2). При больших диаметрах эти потери возрастают интенсивнее, чем уменьшаются потери на трение (кривая /). В результате общие потери снова начинают расти (кривая 3). Итак, для подъема заданного дебита жидкости при известном газовом факторе G или заданном^ расходе газа можно подобрать такой диаметр лифта, который обеспечит минимум расхода давления.