- •1 Общий раздел

- •Общие сведения о детали. Описание конструкции

- •1.2 Анализ технических требований.

- •2 Технологический раздел

- •Анализ технологичности конструкции детали

- •Расчет промежуточных припусков и размеров заготовки

- •Маршрутное описание технологического процесса

- •Операционное описание технологического процесса

- •Расчет режимов резания

- •Определение технологических норм времени

- •3 Конструкторский раздел

- •3.1 Расчет и конструирование специального режущего инструмента

- •3.2 Описание конструкции и расчет средства контроля

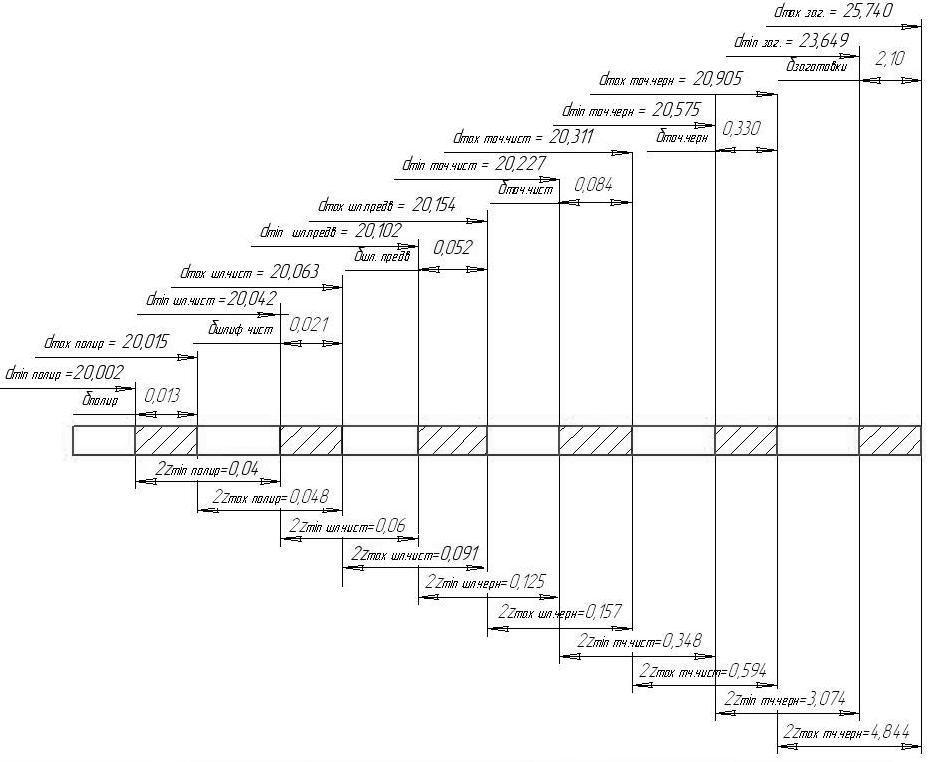

Расчет промежуточных припусков и размеров заготовки

Припуски рассчитываются на обработку и промежуточные, предельные размеры поверхности ∅20k6 мм вала. На остальные обрабатываемые поверхности назначить припуски и допуски по ГОСТ 7505-74. Заготовка получена штамповкой на ГКМ. Группа точности заготовки – 2, масса детали – 0,89кг.

Технологический маршрут обработки поверхности ∅20к6 состоит из 5 операций: точение черновое, точение чистовое, шлифование предварительное, шлифование окончательно, полирование. Заготовка установлена в центрах. Торцы обрабатываются черновым фрезерование. Исходный пруток ∅18мм отрезан дисковой фрезой по длине.

Расчет припусков на обработку ∅20к6 мм производится следующим образом:

Рассчитываем ρ. Принимаем установку заготовки в центрах

![]() ,

,

где ρ – суммарная пространственная погрешность установки.

ρ см – погрешность смещения, мм; ρ см = 0,3 мм = 300 мкм (Табл.4.3)

ρ к.о - общая кривизна заготовки, мм;

![]() ,

,

где Δк – удельная кривизна стержня на 1 мм длины после высадки утолщения на гкм, мкм;

l – длина заготовки, мм;

![]()

ρ ц – погрешность центрирования, мкм;

![]()

где δ – допуск на диаметр базовой поверхности заготовки, используемой при зацентровке;

![]()

![]()

Остальные пространственные отклонения:

![]()

![]()

![]()

Так как обработка ведется в центрах детали, погрешность установки заготовки в радиальном направлении равна нулю.

Расчет минимальных значений припусков:

![]()

![]()

![]()

![]()

![]()

![]()

Графа «Расчетный размер» заполняется, начиная с конечного (четвертого) размера путем последовательного прибавления расчетного минимального припуска на каждом техническом переходе:

![]()

![]()

![]()

![]()

![]()

![]()

Небольшие предельные размеры вычисляются прибавлением припуска к наименьшему предельному размеру на предшествующем переходе и выполняемом переходе:

![]()

![]()

![]()

![]()

![]()

![]()

Предельное значение припуска:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Проверка выполненных расчетов выполняется по формуле:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Все расчеты сделаны правильно, так как условие выполняется. Полученные данные сводим в таблицу 2.2.

Таблица

2.2 – Расчет припусков и предельных

размеров по переходам поверхности

Таблица

2.2 – Расчет припусков и предельных

размеров по переходам поверхности

![]() ∅20к6

∅20к6

![]()

Техноло гический переход |

Элемент припуска |

2Zmin, мкм |

Ресчет- ный размер dp мм |

Допуск δмм |

Предельный размер |

Предельные значения припуска |

|||||

Rz |

h |

p |

E |

dmin |

dmax |

2Zmin |

2Z max |

||||

Заготовка штамповка |

150 |

150 |

1237 |

0 |

- |

23,649 |

2100 |

23,649 |

25,749 |

- |

- |

Точение черновое |

50 |

50 |

74 |

0 |

2×1537 |

20,575 |

330 |

20,575 |

20,905 |

3,074 |

4,844 |

Точение чистовое |

30 |

30 |

2,7 |

0 |

2×174 |

20,227 |

84 |

20,227 |

20,311 |

0,348 |

0,594 |

Шлифование предвари- тельное |

10 |

20 |

- |

0 |

2×62,7 |

20,102 |

52 |

20,102 |

20,154 |

0,125 |

0,157 |

Шлифование окончатель- ное |

5 |

15 |

- |

0 |

2×30 |

20,042 |

21 |

20,042 |

20,063 |

0,06 |

0,091 |

Полирование |

6 |

12 |

- |

0 |

2×20 |

13 |

13 |

20,002 |

20,015 |

0,04 |

0,05 |

|

Σ |

3,667 |

5,734 |

||||||||

Размер заготовки: 23,1![]()

Таблица 2.3 – Расчет припусков табличным методом

Размер на чертеже детали |

Номиналь-ный допуск |

Шерохо- ватость |

Смеще- ние |

Заусен- цы |

Величи- на облоя |

Откло- нение |

Размер на чертеже заготовки |

20 |

к6 |

Ra 0,8 |

0,4 |

2,0 |

0,7 |

|

23,1 |

25 |

h14 |

Ra 6,3 |

0,4 |

2,0 |

0,7 |

|

26,7 |

42 |

h12 |

Ra 3,2 |

0,4 |

3,0 |

0,7 |

|

43,7 |

20 |

d9 |

Ra 0,2 |

0,4 |

2,0 |

0,7 |

|

23,1 |

17 |

n6 |

Ra 0,8 |

0,4 |

2,0 |

0,7 |

|

20,1 |

206 |

h14 |

Ra 12,5 |

0,4 |

4 |

0,7 |

|

211,1 |

118 |

h12 |

Ra 1,6 |

0,4 |

4,0 |

0,7 |

|

123,1 |

36 |

h14 |

Ra 6,3 |

0,4 |

2,0 |

0,7 |

|

39,1 |

70 |

h14 |

Ra 1,6 |

0,4 |

3,0 |

0,7 |

|

74,1 |

34 |

h14 |

Ra 1,4 |

0,4 |

2,0 |

0,7 |

|

37,1 |

Рисунок 1 – Схема расположения припусков и допусков на обработку детали «Вал-шестерня»