- •1 Дәріс. Кіріспе. Көмірдің термиялық ыдырауы

- •2 Дәріс. Көмірдің термиялық ыдырау процестерінің теориялық негіздері

- •3 Дәріс. Кокстену процесінің химизмі

- •5 Дәріс. Көмір бірігу процесінің қарама қарсы сипаттамалары

- •6 Дәріс. Композиция бірігуіне әсер етуші факторлардың бірі қыздыру жылдамдығы

- •7 Дәріс. Кусокты көмір текті материалдар түзілу процесі

- •8 Дәріс. Термототықты кокстенудің теориялық негіздері

- •9 Дәріс. Колосникті торда көмірдің кокстену механизмі

- •10 Дәріс Көмірдің термототықты кокстенуі мен түйірленуі

- •11 Дәріс. Антрацит негізіндегі шихта термототықты кокстенуі мен түйірленуі

- •12 Дәріс. Жартылай кокстің түйірленуі мен соның негізіндегі композициялар

- •13 Дәріс. Жартылай коксті қоспада шламдарды қолдану

- •14 Дәріс. Шихтаны кесекшелеу арқылы технологиялық және энергетикалық қажеттіліктер үшін кокс алу

- •15 Дәріс. Термототықтыру арқылы және әдеттегі кокстеу әдістерін салыстыру және термототықтыру арқылы кокстеу әдісінің тәжірибелік қолдануының жүзеге асатын бағыттары

- •2.3 Тәжірибелік сабақтар

- •Тәжірибелік сабақ № 2. Көмірдің жіктелуі

- •Көмірді маркалары бойынша жіктеу

14 Дәріс. Шихтаны кесекшелеу арқылы технологиялық және энергетикалық қажеттіліктер үшін кокс алу

Отынды кесекшелеудің кемшіліктерімен қатар артықшылықтары да бар: ірі кесекті біртекті отын алуға болады. Тығыздалған өнімнің өнімділігін азайтып алмас үшін төмен формаға келтіру қысымын қолдану қажет. Бірақ, көміртекті материалдардан берік кесекшені байланыстырушысыз ешқандай қысым, ешқандай ұсақтау дәрежесінде де алынбайды. Жартылай кокспен жасаған жұмыстар кесекшелеуге 150-300 ат.қысымда 6-12% орташа балқитын пек қолдану қажет деген шешімге әкелді. Технологиялық мақсаттар үшін кесекшелерді 850—900°С температурада кезекті термоөңдеу немесе кесекшелердегі байланыстырушының 250°С температурада тотықтыру (польшалық әдіс) керек.

Термототықтыру арқылы кокстеу нәтижесінде берік кокс ұнтақтарын алу тәжірибесі дәл осындай әдіспен тапшы пекті қолданбай-ақ біріккен көмірі бар жартылай кокстен алынған кесекшелерді өңдеуге болатынын көрсетті.

Тәжірибеде Канско-Ачинск бассейнінің қоңыр көмірінің жартылай коксы және «Чертинская-1» шахтасының байытылған майлы көмірінің шламы қолданылды. Келесі технологиялық параметрлер анықталды: шихта құрамы, қалыптардың ылғалдылығы, кесекшелерді формаға келтіру қысымы, ауа шығыны және кокстеу процесі барысында оның таралуы, кокстеу процесіне шихтаның зольділігінің әсер етуі.

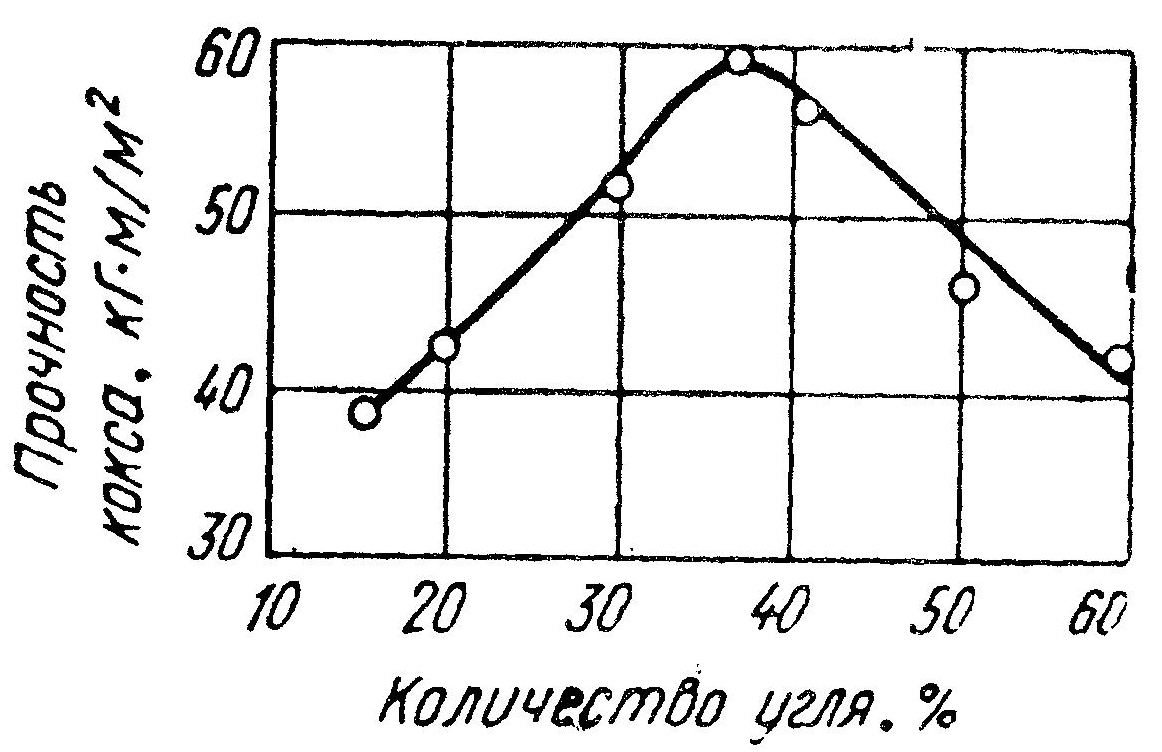

41-сурет. Шихтадағы көмірдің (шламның) көлемінің кокстың кеуекті материалының беріктігіне әсері

Шихта құрамының термототықтыру арқылы кокстеудің нәтижесінде алынған кокстің беріктігіне әсері. Жартылай коксты кесектеудің барлық тәжірибесінде жалғыз қыздыру жылдамдығын арттыру аздық етеді, байланыстырушы немесе біріккен көмірді қосу шешуші мағынаға ие болады. Соңғы өнімдерді қосылуына процестің үнемділігі одан кейін қажеттілігі байланысты болады. Көмірді байыту фабрикаларының шламдарын қолдануда коксты тағайындау шламдардың зольділігін анықтайды. Кокс ірі кесекті тасымалданатын отын ретінде қолданылуы мүмкін.

Шихтадағы шламның кокстың кеуекті материалының беріктігіне әсері 41-суретте көрсетілген.

Құрамында 50% дейін шлам бар шихтадан алынған қалыптар кеуектілігінің жоғарылығымен ерекшелініп, беткі жағынан ашық жарықшалар табылды.

Құрамында 80% жартылай кокс және 20% шлам бар қалыптардың бетінде де ашық жарықшалар пайда болды. Олардың табиғаты қалыптың центрінен су буларының қозғалуымен және де берік кокс каркасының түзілуіне біріктірушіні қосу да жеткіліксіз болуымен байланысты. Кокстеуге тиелген өнімнен судың бу болып ұшып шығу жылдамдығына көмір түйірлерінің беткі қабатының жағдайы мен табиғаты әсер етеді. Гидрофильдік топтар қаншалықты аз болса, соншалықты жылыту процесі қарқынды жүреді.

25%-дан жоғары ылғалдылық қалыптардан судың булануын тежеп жоғары дәрежедегі бу-газ ағынының пайда болуына әкелді. Ол өз кезегінде қалыптардың беткі қабатының нашарлатты және кокстің беріктігін төмендетті.

Осыған байланысты кокстеу алдында кесекшелердің мүмкін сақталу уақытын анықтау өте қызық болды. Ол үшін кесекшелерді кептіру мен кокстеуге тәжірибелер жүргізілді. Тәжірибенің нәтижесі 10 сағатқа дейін кесекшелердің беріктігін төмендетпей сақтау мүмкіндігін көрсетті. Кокс кесекшелерінің беріктігі 120 кГ×м/см2 тең болып қала берді, бірақ кесекшелер жоғары үгілгіштігімен ерекшеленді.

Кесекшелерді формаға келтіру қысымы. 25, 47, 75, 100, 140 кГ/см2 қатарындағы қысымның өзгеруі 5 мин 25 ат қысымнан 7 мин 140 ат қысымға дейін ылғал бөлінуін тежейді. Дымқыл қалыптардың беріктігі олардың термототықтыру арқылы кокстеу аймағына тасымалдануын қамтамасыз етуі тиіс. Тәжірибе нәтижелері көрсеткендей 50—140 ат аралығындағы қысымның өзгеруі кокстың соңғы беріктігіне қатты әсер етпейтінін көрсетті (беріктік 53—55 кГ×м/м2 аралығында өзгерді). Сол себепті келесі тәжірибелер үшін қалыптапды 47—50 кГ/см2 қысым аралығында дайындады. 47 50 кГ/см2 қысым және 10—15% шикізат ылғалдылығы аралығында кесекшелер өте нашар болды.

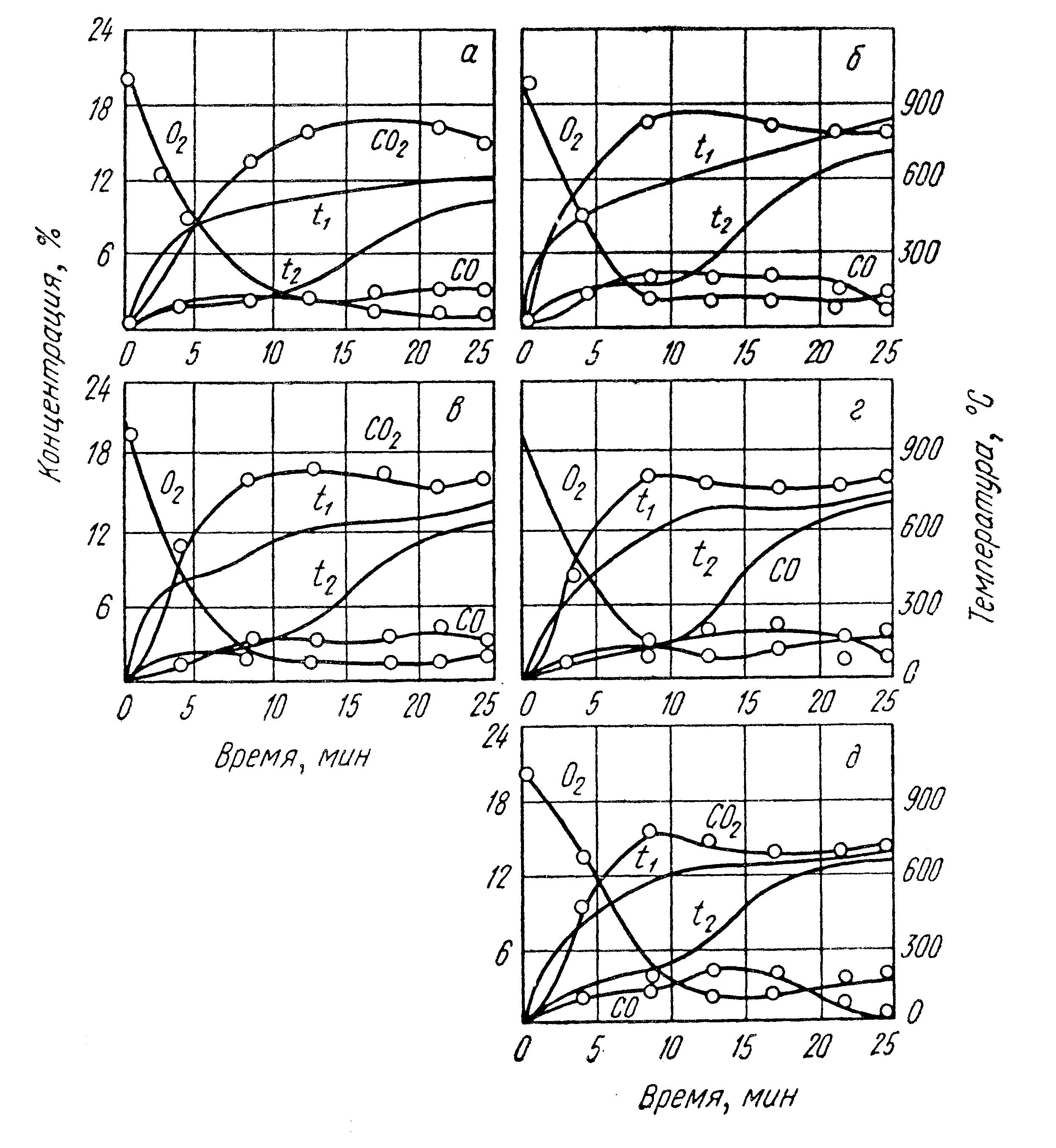

Термототықтыру арқылы кокстеу кезіндегі ауа шығыны және оның кокстеу процесі барысында таралуы. Үрленетін ауа көлемі кокстеу компоненттерін құрауыштарды өртеуге қажетті мөлшерден аспауы тиіс. Реакция жүретін аймақтан ауаның өту жылдамдығы ұшқыш өнімдердің тотығу реакциясы қалыптың үстінде және беткі қабатында өтетіндей болуы қажет. Өте жоғары жылдамдықта тотығу реакциясының жылуын қалып өзіне сіңіріп алады да нәтижесінде кокстің берік материалы түзілмей қалады. Термототығу процесіндегі жылдамдықтың өзгеруі, температураның жоғарлауы және қалдық газдардың құрамы (42-сурет, а-д) ауа шығыны дифференциалданған болуы қажет екенін көрсетті. 40X40 мм өлшеміндегі кесекшелер үшін кокстеудің бірінші кезегінде (12 мин) ауа шығыны жоғары болуы тиіс, ал содан кейін процесс аяқталуға жақындағанда 1/3-ке дейін азайту керек. Ауаның 0,4 л мин шығынында (42-сурет, а) судың булану процесі 12 мин созылады, яғни кокстеу процесінің 45% уақытын алады, ал осы кезеңде қолданылмаған оттек мөлшері 4% жетеді. Мардымсыз мөлшерде ұшқыш заттар бөлінгеннен кейін қалып бетіндегі кокс температурасы 600° С аспайды, ал центрде 400° С. Бұл берік кокс түзілмейді дегеннің дәлелі.

42-сурет. Ауа шығынының термототықтыру арқылы кокстеудегі кесекше центріндегі (t2) температураға, оның беткі қабатына(t1) және газ құрамына әсері: а- ауа шығыны 0,4 л/мин; б- 1,0 л/мин; в- 1,2л/мин; г-1,6 л/мин; д- 2,2 л/мин

Ауа шығыны көбейген сайын булану процесі жылдамдайды және оның ұзақтығы 10 мин дейін төмендейді. (42-сурет, б-д).

Ауа шығынының мөлшері өскен сайын кокс беріктігі қажет мәнге дейін өседі. Егер кокс температурасы кесекше бетінде 600°С жоғары болса, кесекше центрінде түйірлердің пісуі 5-6 минутта бітеді. Қалдық газдарда ауа жылдамдығының артуы мен қатар СО газының азаюы байқалады. Ауаның тиімді шығыны 1,8 л/мин тең. Қалыптың жоғары қызу жылдамдығы, судың жылдам булануы және кокс беріктігі осындай шығынның арқасында қамтамасыз етіледі: баттауға 120 кГ/см2. Ары қарайғы ауа шығынының жоғарлауы газдағы қолданылмаған оттек мөлшерінің көбеюіне және қатты көміртектік жануына әкеледі. Температураның көп мөлшерде жоғарлау кезеңінде (14 мин) қарқынды газ түзілу оттек жетіспеушілігіне (2,2 л/мин) әкеледі, ал содан кейін газ тәрізді өнімдердің азайып кокстың көміртегі жана бастайды (газдағы СО2 мөлшерінің көбеюі). Сол себепті, ауа шығыны 2,2 л/мин (50 г салмақтағы кесекшелер үшін) тең болғанда пісу уақыты өте аз болса да, бұл процесс нәтижесінде шығатын кокс мөлшері және оның зольдену дәрежесі бойынша 1,8 л/мин ауа шығындайтын процестен кем.

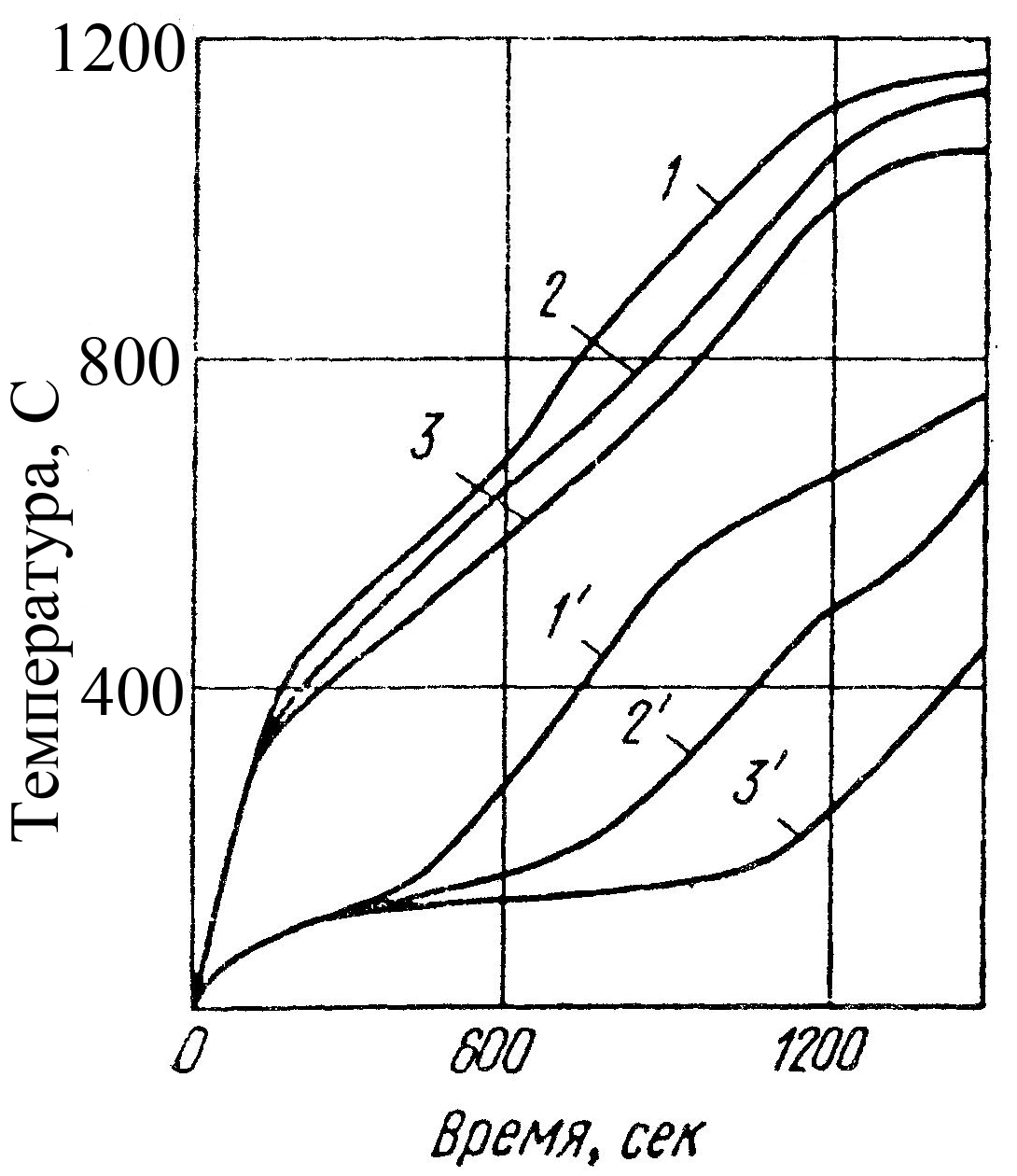

43-сурет. Кокстеудің ылғалдылығы мен уақытының кесекшенің центріндегі (1’, 2’, 3’) және бетіндегі (1,2,3) температураға әсері: 1 және 1’-ылғалдылық 10 %; 2 және 2’ – 20%; 3 және 3’ -25%.

Кокстеу процесінің ұзақтығы. Көп мөлшердегі көмірсіздендірілген өнімнің салынуы, шихтаның ылғалдануы және оның алдыңғы формаға келтірілуі қалыптың шеткі бөлігінен центріне дейін тез қызуына көмектеседі. Кокстеу уақыты кесекше центріндегі температураның 850—900°С жетуімен және материалдан ұшқыш заттардың 2—3% дейін шығуымен анықталады. Отынды энергетикалық қажеттіліктер үшін қолданатын жағдайда процесті қалыптың центріндегі температураны 650—700° С жеткізе отырып жүргізген жөн.

43-суретте көрсетілген қисықтардан қалыптың қызуына шихтаның ылғалдылығы үлкен әсер ететінін көруге болады. Бірдей құрамдағы және ұқсас тәжірибе жүргізу жағдайыындағы қалыптар үшін кокстің кеуекті материалының беріктігі уақыт бойынша келесі жағдайда өзгерді: 10, 15, 20 және 30 мин кейін ал сәйкесінше 40—43, 52, 56—57 және 50 кГ ×м/м2 тең болды. Процестің біраз ұзақтау уақытында қалып бетіндегі беріктік күлденумен бірге жүріп, кокс шығуын азайды.

Біріктіргіш қоспа мен жартылай кокстың зольденуге әсері. Отынның жануын қарағанда (минералдық қоспаның көп мөлшерінде) жанғыш материалдың күлді кеуекті қабығы сақталып қалады деп есептейді. Күл көміртектің гетерогенді жану реакциясына каталитикалық әсер беруі мүмкін. Жану процесінде үлкейетін күл қабаты отын көміртегінің оттек диффузиясына кедергі жасауының себебі болып табылады.

Уақыт өте келе жану жылдамдығы төмендейді соған сәйкес күл қабаты да шартты түрде үлкейеді. Канско-ачинск көмірі мен жартылай коксінің ерекшелігі аз күлді көмірлерде кальций тотығымен есептегенде 60% жететін күлінде кальций мөлшерінің көп болуы. Жукова Н. А. деректеріне сүйенсек (Кузнецк филиалы ВУХИН), итат көмірінің күлінің құрамында 40,2%-ға дейін CaO+MgO бар. Бүкілкеңестік жылутехникалық институт және Томск политехникалық институтының деректері бойынша Канско-Ачинск бассейніндегі көмірдегі кальций отынның органикалық массасына гумин қышқылының тұзы түрінде кіреді (минералды қосылыс түрінде емес).

Бөліктердің пеш оттығында жану жағдайларында, яғни жанғыш бөліктің температурасы күл қалдықтың балқу температурасынан төмен болса, нәтижесінде отынның органикалық бөлігінің жануынан отынның шығыс бөліктері сияқты сол өлшем мен формадағы кеуекті күл қалдықтар қалады. Кальций тотығы сульфит түзе отырып реакцияға түсуге қабілетті

СаО +

SО2

![]() CaSО3,

CaSО3,

Ары қарай сульфат пен сульфидке де өтуі мүмкін:

4CaS О3 = 3CaSО4 + CaS.

Соңғы реакция өнімдерінен тұратын эвтектикалық қоспа 850° С температурада балқиды. Күл қалдықтарынан тұратын қабық кокстің көміртегінің жануына бөгет жасайды және қалыптағы қалған ұшқыш заттардың бөлінуін тежейді. Кокстеу уақытының аз болуы себепті, барлық түйіршіктердің жануына кететін 10—15% уақыт, яғни ұшқыш заттардың жану кезеңін құрайды. Кокстің күлденуінің жоғарлауы ауа қатысынсыз кокстеудегі күлденуге қарағанда үлкен емес.

Көмірдің күлденуінің 8 ден 19% дейін жоғарлауымен жылыну жылдамдығы үлкейеді және кокстеу уақыты 4 минутқа (28—25 мин) азаяды. Бірақ кокс материалының беріктігі 86 дан 56-59 кГ ×м/м2 дейін азаяды. Бұл, әрине, шламды минералды құрауыштың жоғары жылуөткізгіштімен, минералды бөлігінің инерттілігімен және оны бөліну рөлімен байланысты.

Негізгі әдебиет [5(109-135)]

Қосымша әдебиет [8(124-136)]

Бақылау сұрақтары:

Кесекшелі шихтаны кокстеу кокс алуға қандай артықшылық береді.

Шихтадағы көмір (шламның) көлемінің кеуекті кокс материалының беріктігіне әсері.

Кокс беріктігіне кесекшелерді формаға келтіру қысымы мен ылғалдың әсері.

Термототықтыру арқылы кокстеуде ауа шығынының кесекше температурасына, оның беткі қабатына және газ құрамына әсері.

Кокс беріктігіне кокстеудің ылғалдылығы мен уақытының әсері.