- •Введение

- •1. Краткие теоретические сведения об обработке материалов резанием

- •1.1. Усадка стружки, относительный сдвиг и деформации в зоне стружкообразования с параллельными границами

- •1.2. Силы резания

- •1.3. Предел текучести в зоне стружкообразования и температура деформации при резании

- •Для решения уравнения (1.40) воспользуемся заменой переменной:

- •Интегрируя уравнение (1.40), получаем функцию, описывающую влияние истинного сдвига p на удельную работу деформации aw и на предел текучести

- •1.4. Температуры передней и задних поверхностей инструмента

- •1.5. Определение допускаемых скоростей резания

- •2. Краткие теоретические сведения об обработке металлов давлением

- •2.1. Термомеханические модели сопротивления материалов пластическим деформациям. Горячая и холодная обработка металлов давлением.

- •2.2. Нагрев металла перед обработкой давлением

- •Ковка и горячая объемная штамповка. Определение деформаций, работы и усилия при осадке

- •2.4. Ковочные молоты. Обоснование выбора молота

- •Прессовое оборудование. Определение деформаций, работы и усилия при выдавливании и прошивке

- •3. Проектирование заготовок

- •3.1. Маршрутный технологический процесс механической обработки заготовки

- •3.2. Обоснование допусков на диаметральные размеры обработанных цилиндрических поверхностей

- •3.3. Определение диаметральных размеров заготовки

- •В соответствии с принятой маршрутной технологией первой из цилиндрических поверхностей обрабатывается пов. 5 на операции 10. При этом известны:

- •3.4. Определение линейных размеров заготовки на основе чертежа детали и технологии ее последующей обработки на металлорежущих станках

- •3.5. Проектирование чертежа заготовки

- •4. Разработка технологии получения заготовки «коронная шестерня» обработкой давлением и резанием

- •4.1. Разработка и описание вариантов маршрутной технологии получения заготовки «Коронная шестерня»

- •4.2. Разрезание прутков проката дисковыми пилами

- •4.3. Нагрев заготовок «Коронная шестерня»

- •4.4. Ковка на молоте, прошивка отверстия на прессе

- •4.5. Сверление и зенкерование заготовок на вертикально-сверлильных станках

- •4.6. Растачивание отверстия на токарном вертикальном шестишпиндельном полуавтомате

- •4.7. Обоснование способа получения заготовки путем сравнения технологических себестоимостей различных вариантов получения заготовки

- •Библиографический список

- •Примеры графического оформления результатов

- •Определение смещений и допусков

- •Расчет диаметральных размеров заготовки

- •Расчет линейных размеров заготовки

- •Чертеж заготовки

- •Растачивание отверстия на токарном вертикальном шестишпиндельном полуавтомате

- •Обоснование способа получения заготовки

4.5. Сверление и зенкерование заготовок на вертикально-сверлильных станках

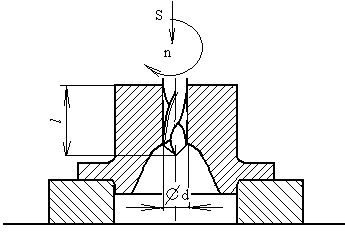

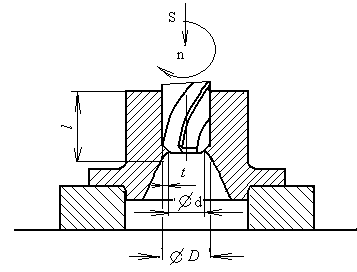

Поскольку, согласно первому варианту технологического процесса, отверстие диаметром 192+10 мм только намечено с одной стороны на операции ковки, с другой стороны оно сверлится (рис. 4.13–4.15), зенкеруется и растачивается.

Рис. 4.13. Схема сверления отверстия в заготовке на вертикально-сверлильном станке

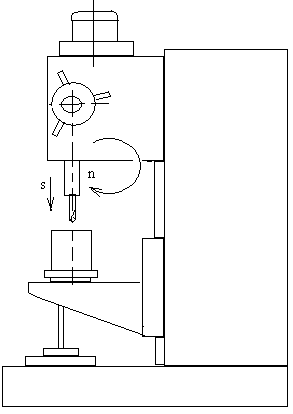

Рис. 4.14. Схема компоновки вертикально-сверлильного станка

Сверление и зенкерование производится на вертикально-сверлильном станке, растачивание отверстия – на токарно-карусельном станке (рис. 4.14).

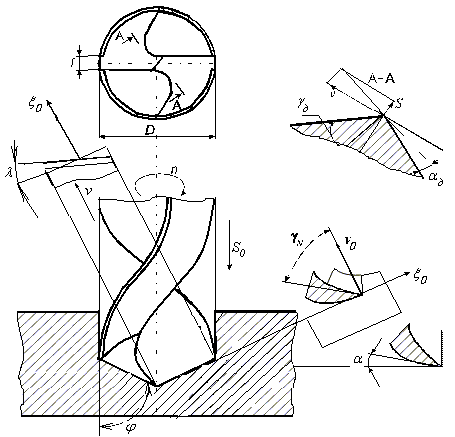

Рис. 4.15. Геометрические параметры спирального сверла

Отношение длины сверления к диаметру меньше 4:

![]() .

(4.21)

.

(4.21)

Это означает, что процесс сверления может производиться непрерывно, без остановок для удаления стружки.

Рациональные подачи могут быть выбраны по справочнику с учетом прочности и жесткости сверла, а также жесткости и мощности станка. Выбираем s=0,5 мм/об.

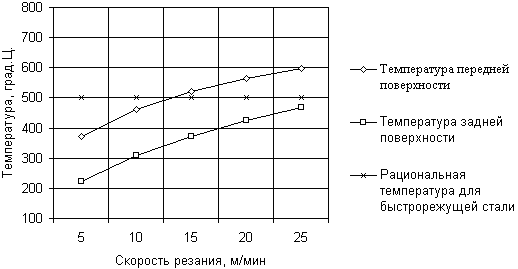

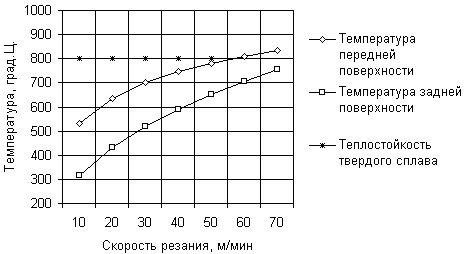

Скорость резания назначается либо по эмпирическим табличным данным, нормативам, либо рассчитывается по эмпирическим или теоретическим формулам, либо назначается по рациональной температуре, которая, в свою очередь, может быть вычислена по описанным выше программам. Воспользуемся последним способом.

Для обеспечения достаточно высокой стойкости сверл рациональная температура должна быть меньше предельной температуры, допускаемой теплостойкостью быстрорежущей стали и равной примерно 600 С. Выберем в качестве рациональной температуру 500 С. При сверлении с достаточно толстыми срезами (а 0,21 мм) температура передней поверхности выше, чем задней (рис. 4.15).

Рис. 4.16. Влияние скорости резания на температуру сверления стали 45 сверлом Р6М5, s= 0,5 мм/об

Поэтому

скорость резания назначим по температуре

передней поверхности. При подаче s=0,5

мм/об

температуре передней поверхности 500 С

соответствует скорость резания 13 м/мин,

а частота вращения при диаметре сверла

40 мм

– 100 об/мин

![]() (табл.

4.4). По частоте вращения, подаче и длине

обработки рассчитываются минутная

подача

(табл.

4.4). По частоте вращения, подаче и длине

обработки рассчитываются минутная

подача

![]() и машинное время обработки

и машинное время обработки

![]() .

.

Геометрические параметры зенкера аналогичны параметрам спирального сверла (рис. 4.16). Отличием является отсутствие у зенкера поперечной режущей кромки и большее число зубьев. Отсутствие поперечной кромки, на участке которой имеют место неблагоприятные геометрические параметры, делает целесообразным оснащение режущей части зенкеров напайными твердосплавными пластинами.

Рис. 4.17. Схема зенкерования отверстия в заготовке на вертикально-сверлильном станке

Рациональная температура передней поверхности для твердосплавных зенкеров может быть выбрана около 800 С (рис. 4.18).

Рис. 4.18. Влияние скорости резания на температуру при зенкеровании

стали 45 зенкером Z=3, Т5К10, s=1 мм/об

Таблица 4.4

Режимы резания и параметры режущего инструмента при сверлении

и зенкеровании

Обозначение операции |

Режим резания |

||||||||||

D мм |

t мм

|

z

|

So мм/об

|

Sz мм/зуб

|

n об/мин

|

v м/мин |

Sм мм/мин |

φ о

|

L мм |

Тм мин |

|

Оп. 50 сверление |

Сверло Р6М5 диаметром 40 мм |

||||||||||

40 |

20 |

2 |

0,5 |

0,25 |

100 |

13 |

50 |

60 |

140 |

2,8 |

|

Зенкерование |

Зенкер Т5К10, z=3, D=60 мм |

||||||||||

60 |

10 |

3 |

1 |

0,33 |

250 |

47 |

250 |

60 |

140 |

0,6 |

|

Зенкерование |

Зенкер Т5К10, z=3, D=80 мм |

||||||||||

80 |

10 |

3 |

1 |

0,33 |

200 |

50 |

200 |

60 |

140 |

0,7 |

|

Зенкерование |

Зенкер Т5К10, z=3, D=100 мм |

||||||||||

100 |

10 |

3 |

1 |

0,33 |

160 |

50 |

160 |

60 |

140 |

0,9 |

|

Более высокая рациональная температура твердосплавных зенкеров по сравнению с быстрорежущими позволяет существенно повысить скорость резания и производительность обработки. Количество проходов (зенкеров) определяется конструкцией зенкеров, а также мощностью и прочностью механизмов вертикально-сверлильного станка.

Для зенкерования требуется большая мощность, чем для сверления, поскольку при зенкеровании применяются более высокие скорости резания.

Расчеты по программе показывают, что cила Pz на одном зубе равна 12,4 кН, а мощность при скорости резания 1 м/с равна 12,4 кВт. Для трех зубьев мощность станка должна быть не менее 37,2 кВт. При этом допускаемая станком осевая сила должна быть не менее 30 кН.

При отсутствии такого мощного и жесткого оборудования возможен вариант обработки твердосплавным зенкером с соответственно уменьшенными скоростями резания, до уровня, допускаемого реальной мощностью станка, или применение растачивания на токарно-карусельном станке.