Управление положением пучка электронов.

Для расширения технологических возможностей электронных пушек широко используется отклонение электронного пучка от оси симметрии пушки с помощью электромагнитной отклоняющей системы. В частности, таким образом осуществляется точное совмещение пучка со стыком, поиск стыка, сканирование пучка в процессе сварки, изменение диаметра пучка, предшествующая и послесварочная термообработки и т. д.

Система отклонения электронного пучка включает собственно отклоняющую электромагнитную систему с двумя парами взаимно перпендикулярных катушек и систему управления отклонением, в состав которой входят программные устройства, задающие закон отклонения пучка во времени. Программные устройства условно можно разделить на устройство для медленного перемещения пучка по сварочной траектории и устройства для быстрых отклонений пучка, отвечающие за необходимую плотность энергии пучка и воздействующие на гидродинамические процессы в сварочной ванне.

Важной проблемой для ЭЛС является поиск стыка в процессе сварки. Малая ширина сварного шва и большое отношение глубины к ширине шва требуют точного совмещения пучка электронов с плоскостью свариваемого стыка. Требуемая точность зависит от толщины свариваемых изделий, но обычно должна быть не ниже ±0,1 мм. Возможность точного визуального позиционирования, непосредственно через иллюминаторное окно, через оптическую систему либо с помощью телевизионных систем наблюдения, ограничены явлением металлизации иллюминаторов и выходных оптических устройств, а также из-за ысокой яркости свечения сварочной ванны на фоне плохо освещенной прилегающей поверхности изделия.

Положение стыка непосредственно перед зоной сварки в процессе ее выполнения удается корректировать перемещением пушки с помощью механических щупов. Однако применение механического щупа требует значительной разделки кромок или специального технологического выступа (буртика) для облегчения зацепления со щупом, а также не позволяет компенсировать отклонение пучка остаточными магнитными полями.

Чтобы иметь возможность контролировать и этот фактор, для определения истинного положения пучка используют явление вторично-электронной эмиссии от металлической поверхности, облучаемой острофокусным пучком электронов. При пересечении стыка пучком электронов изменяются интенсивность потока отраженных электронов и ее распределение в пространстве. Как только первичный пучок начнет перекрывать линию стыка, то есть хотя бы частично станет проникать сквозь зазор между кромками, отраженный ток уменьшится. Эти сигналы регистрируются датчиком, происходит их сопоставление с заранее заданным уровнем и, как результат, корректируется движение пушки. На основе использования вторично-эмиссионного сигнала от стыка построен ряд широко при-меняемых устройств позиционирования сварочного пучка: растровых телевизионных (в них съемочная камера заменена сварочной пушкой с датчиком вторичных электронов), приборов «Рефлектрон» или «Прицел» (представляют собой упрощенный вариант растровых телевизионных систем), систем с предварительным обучением.

Системы с предварительным обучением строятся на принципе запоминания первичной траектории взаимного перемещения пучка и изделия, контролируемого оператором визуально или, например, с помощью прибора "Прицел". Наиболее эффективно применение таких систем при необходимости многократных проходов пучком электронов по траектории стыка.

Электромеханический комплекс установки предназначен для герметизации и вакуумирования рабочего объема, выполнения всех сварочных, установочных и транспортных перемещений свариваемого изделия и электронной пушки. Электромеханический комплекс сварочной установки состоит из ряда функциональных систем, основные из них перечислены ниже:

-Сварочные вакуумные камеры. Такие камеры относятся к наиболее важным и трудоемким узлам установки для ЭЛС. От их формы, конструкции, жесткости и габаритов зависят возможные размеры и качество свариваемых за одну садку изделий, удобство их загрузки и выгрузки, возможность пристыковки дополнительных объемов в нужном направлении и др.

По степени специализации различают два типа камер: универсалъпые и специализированные.

Универсальные камеры предназначены для сварки изделий любой формы и габаритов в пределах рабочего пространства камеры. Такие камеры используются в единичном и мелкосерийном производстве и выпускаются в соответствии с принятыми параметрическими рядами. Это дает возможность выбрать камеры наиболее подходящих размеров применйтельно к конкретным изделиям.

Специализированные камеры тесно увязаны с конструкцией и габаритами конкретного изделия (или группы изделий). В ряде случаев специализированные камеры выполняются по форме свариваемого изделия.

К камерам сварочных установок предъявляются разнообразные, часто противоречивые требования:

1) по объему камеры. Объем должен быть, с одной стороны, достаточным для размещения и рабочих перемещений изделий; с другой стороны, этот объем должен быть минимально возможным с целью сокращения времени откачки;

2) по протяженности разъемов. Камера должна обеспечивать удобный доступ в рабочую зону для загрузки, выгрузки и обслуживания; вместе с тем камера должна иметь минимальное количество разъемов с вакуумными уплотнителями и открывающихся крышек, так как они являются вероятными местами натекания атмосферного воздуха и чаще всего пропускают рентгеновское излучение;

3) по металлоемкости. Камеры должны иметь минимальную металлоемкость и быть технологичными, в то же время необходимо обеспечить механическую прочность и жесткость всех их элементов, а также биологическую защиту оператора от рентгеновского излучения.

Известны камеры прямоугольной и цилиндрической формы.

В современных конструкциях установок преимущественно применяются прямоуголъные камеры. Это объясняется, прежде всего, их универсальностью, В таких камерах наиболее эффективно используются подвижные сварочные пушки, сменные манипуляторы изделия. Кроме того, объем таких камер сравнительно легко увеличить пристыковкой дополнительных секций.

Цилиндрические камеры применяются реже, так как они менее универсальны и хуже приспособлены к работе с перемещающимися внутри камеры сварочными пушками, что дает низкий коэффициент использования объема сварочной камеры.

Изготавливаются сварочные камеры чаще из конструкционных сталей, их коррозионная стойкость, как правило, достаточна в связи с тем, что внутренние поверхности камеры в процессе работы покрываются конденсатом свариваемых металлов. Применение коррозионностойких сталей оправдано в том случае, когда по условиям производства необходимо периодически промывать камеру агрессивными растворителями.

Электротермические установки, электроустановки высокоинтенсивного нагрева

Высокоинтенсивный нагрев обеспечивается установками электроннолучевого и свето-лучевого нагрева. Электронно-лучевые установки (ЭЛУ) применяются для обработки тугоплавких и химически активных металлов, сварки, испарения металлов и оксидов, выращивания монокристаллов, металлизации, напыления и тд. Основные технологические операции: плавка, испарение, термообработка и сварка.

Достоинства электронно-лучевого нагрева: - возможность плавно изменять удельную энергию в зоне нагрева в широких пределах, - большая удельная мощность (мегаватты) в месте действия луча на обрабатываемое изделие, - пространственная управляемость положением луча с помощью магнитной системы, - возможность использования вакуума в качестве рабочей среды, - прецизионное (малоразмерное) воздействие луча на изделие. Недостатки: - необходимость обеспечения высокого вакуума, - сложное изготовление и эксплуатация ЭЛУ, - высокая стоимость электронно-лучевого оборудования. Принцип действия состоит в следующем: Электронный луч представляет собой направленный поток электронов, переносящий энергию от излучателя к изделию. Электроны ускоряются, приобретая кинетическую энергию, пропорциональную их скорости. При столкновении с обрабатываемым веществом они отдают приобретенную энергию. Глубокий вакуум в рабочей камере не только облегчает технологический процесс, ио и защищает катод от бомбардировки положительными ионами. Электрон, вышедший из катода электронной пушки, ускоряясь в электрическом поле, приобретает энергию:

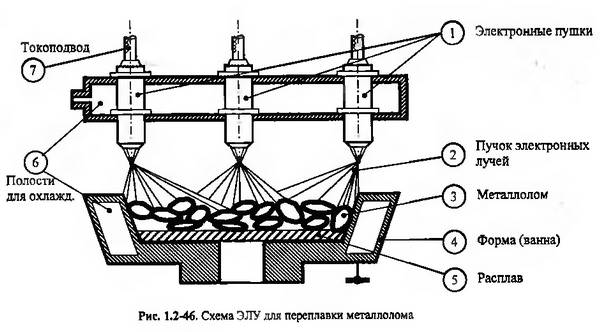

В связи с малым проникновением электронов нагрев для твердых тел является чисто поверхностным. Мощность рентгеновского излучения тоже незначительна и не учитывается. Однако его биологическое действие опасно для обслуживающего персонала, что требует обеспечения защиты. Нагретый выше температуры плавления металл является мощным источником термоэлектронной эмиссии. Возникающий при этом и поглощаемый стенками камеры ток может достигать «сотен А», что требует надежного заземления камеры ЭЛУ. Плавка применяется для получения особо чистых металлов. Переплавляемый материал может быть в любой форме: шихта, пруток, лом и т.п. Показателями плавки являются: удельная энергия электронного луча, теплопроводность и температура плавления вещества. Достоинства плавки в вакууме: - интенсивное удаление растворенных в металле газов, что улучшает его механические свойства; - очистка от некоторых растворяемых вредных примесей; - значительное снижение окислительного действия кислорода за счет удаления газообразных окислов из зоны. В промышленности электронно-лучевую плавку применяют для выращивания монокристаллов. Применение последующей после плавки заливки в вакууме в литейные формы позволяет получить слитки массой до 20 т. Локальный переплав обрабатываемых поверхностей обеспечивает высококачественные структуры для изготовления ответственных конструкций с высокими показателями износостойкости. В качестве основы можно использовать недорогие исходные металлы и сплавы. ЭЛУ для переплавки металлолома (рис. 1.2-46) включает в себя: - электронную пушку (1), - форму (4) для загрузки металлолома (3), - вспомогательные устройства.

Электронных пушек может быть одна или несколько. Ванна имеет форму слитка, который образуется из расплава (5). Слиток извлекается из формы после окончания технологического процесса толкателем. Форма имеет полости (6) для прокачивания охлаждающей среды и теплообъёма. Расплавление металлолома осуществляется с помощью пучка электронных лучей (2), создаваемом электроиной пушкой при ускоряющем напряжении, подключенном к токоподводам (7).

ЭЛУ для выращивания монокристаллов (рис. 1.2-47) включает в себя: - электронную пушку (1), - тигель (7) для загрузки переплавляемрго материала (9), - затравку (2) для формирования монокристалла (4), - вспомогательные устройства.

Электронные пушки (четное количество) создают пучки электронных лучей (5), действующие на переплавляемый материал. Высокое ускоряющее напряжение подключается к токоподводам (3). Испарение в вакууме материалов при нагреве их электронным лучом широко используется для получения тонких пленок. Прямой нагрев поверхности испаряемого материала возможен при работе в охлаждаемых тиглях с химически активными и тугоплавкими материалами. При электронно-лучевом испарении можно управлять электронным пучком в пространстве и во времени, регулируя ввод энергии в вещество. Такое испарение нашло применение в микроэлектронике для нанесения металлических покрытий на стальную ленту, для изготовления фольги, для нанесения пленок на неметаллическую основу и т.п. Конденсационные покрытия применяются в оптической промышленности и в различных областях электроники. С помощью размерной обработки заготовки электронным лучом получают глухие или сквозные отверстия заданных размеров и контуры Особой разновидностью размерной обработки является перфорация. Этим способом изготавливают металлические и керамические элементы фильтров, пористый материал для охлаждения камер сгорания и лопаток турбин. ЭЛУ для испарения в вакууме (рис. 1.2-48) включает в себя: - электронную пушку (1); - тигель (9) с испаряемым веществом (11), охлаждаемый водой (8); - отклоняющую систему (3); - бункер (5) с желобом (7) и вибратором (6); - вспомогательные устройства.

Такая установка предназначена для нанесения из испаряемого вещества (11) покрытий на поверхность подложки (4). Из бункера (5) испаряемый материал по желобу (7) поступает в тигель (9), охлаждаемый водой (8). Равномерное дозированное поступление сыпучего вещества достигается вибрированием желоба с помощью вибратора (6). Траектория (2) электронного луча в направлении испаряемого вещества обеспечивается магнитной отклоняющей системой (3). Применение отклоняющего магнитного поля позволяет располагать электронную пушку в любом удобном месте. В результате воздействия луча (2) вещество (11) испарается, частицы пара поднимаются вверх и тонким слоем оседают на поверхности подложки (4). Электронно-лучевая термообработка применяется для отжига материалов в вакууме с целью повышения их пластичности и очищения поверхности от адсорбированных газов. Обработка заключается в локальном нагреве обрабатываемого участка. Электронно-лучевая сварка является одним из самых распространенных технологических применений электронного луча. Она производится с помощью тонкого пучка электронов, который сфокусирован на стыке соединяемых изделий и нагревает их до плавления. Сварочный шов получается чистым, без примесей. Общее количество энергии для расплавления материала меньше, чем при других видах сварки. Это обусловлено высокой местной концентрацией энергии. Сварочный шов представляет собой вытянутый клин с большим отношением длины к ширине (20: 1)зоны расплавления. Глубина проплавления зависит от скорости сварки и температуры предварительного прогрева свариваемого металла. Различают два основных типа ЭЛУ сварки: - низковольтный (рабочее напряжение от 15 до 20 кВ), - высоковольтные (рабочее ускоряющее напряжение около 200 кВ). Сварочная ЭЛУ состоит из: • электронной пушки с высоковольтным источником постоянного тока, • сварочной вакуумной камеры с вакуумной насосной системой и КИП, • вспомогательных устройств, для охлаждения, обеспечения движений и подвода электроэнергии. Сварочные ЭЛУ с особо острофокусированным лучом работают при ускоряющем напряжении от 70 до 100 кВ.