- •Требования к составу сжиженных газов (по гост 20448-90*)

- •Усредненный состав газов бг и шахтного газа

- •1 М3 бг эквивалентен 6,1 кВт.

- •Основные характеристики горючих газов.

- •Конденсационные котлы обеспечивают кпд 110% Каким образом получается неправдоподобно высокий кпд?

- •Лекция №2 Системы газоснабжения городов и населенных пунктов. Техническая документация для выполнения проектов по Газоснабжению.

- •Расчет диаметра газопровода и допустимых потерь давления

- •Газоиспользующее оборудование производственных зданий и котельных

- •Определение расхода газа на вентиляцию

- •Определение расхода газа на централизованное горячее водоснабжение

- •Определение расхода газа промышленными предприятиями

- •5 Газорегуляторные пункты и газорегуляторные установки

- •Размещение грп, грпб, шрп и гру

- •Оборудование грп, гру, грпб и шрп

- •Выбор оборудования грп, грпб, шрп и гру

- •Выбор регулятора давления

- •Выбор фильтра

- •Выбор предохранительного запорного клапана - пзк

- •Выбор предохранительного сбросного клапана - пск

- •Подбор шкафных регуляторных пунктов - шрп

- •6 Газопроводы и газоиспользующее оборудование

- •Газоиспользующее оборудование производственных зданий и котельных

- •Медные газопроводы

- •6.3 Для крепления газопровода предусматривают медные (латунные) опоры. При применении стальных опор между газопроводом и опорой необходимо устанавливать резиновую прокладку (рисунок 5).

- •Номограммы расчета диаметра газопровода

- •Расчет диаметра газопровода и допустимых потерь давления

Газоиспользующее оборудование производственных зданий и котельных

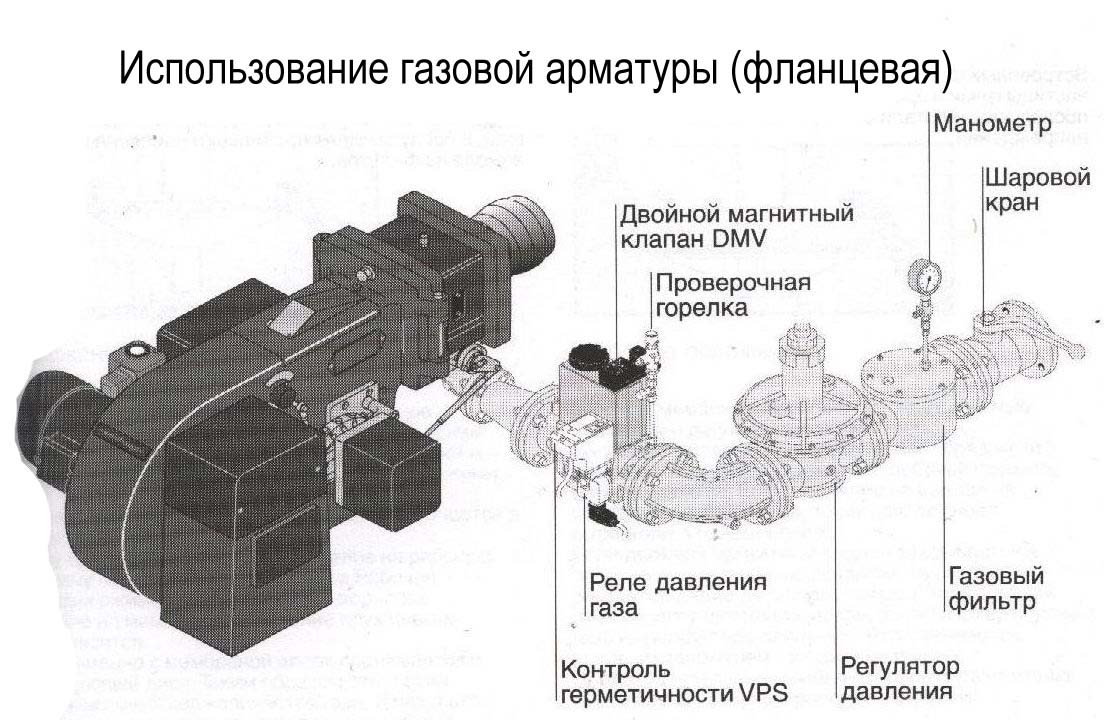

6.29 Обвязка газовых горелок запорной арматурой и средствами автоматики безопасности должна отвечать требованиям ГОСТ 21204.

Для горелок котлов котельных с теплопроизводительностью единичного котлоагрегата 120 МВт и более перед каждой горелкой предусматривают два запорных устройства с электрическими приводами, а во вновь вводимых в эксплуатацию котельных - установку предохранительно-запорного клапана и запорного устройства с электроприводом.

Расстояние от выступающих частей газовых горелок или арматуры до стен или других частей здания, сооружения и оборудования должно быть не менее 1 м по горизонтали.

6.30 Газоиспользующее оборудование по комбинированной выработке электроэнергии и тепла размещают в изолируемом помещении с ограждающими конструкциями стен перекрытий не ниже II степени огнестойкости, с минимальными пределами огнестойкости 0,75 ч и пределом распространения огня по конструкциям, равным нулю.

Помещения установок по комбинированной выработке электроэнергии и тепла оборудуют:

- шумопоглощающими устройствами;

- постоянно действующей вентиляцией с механическим побуждением, сблокированной с автоматическим запорным органом, установленным непосредственно на вводе газопровода в помещение;

- системами по контролю загазованности и пожарной сигнализацией, сблокированной с автоматическим запорным органом на вводе в помещение, с выводом сигнала опасности на диспетчерский пульт.

При газоснабжении установок по комбинированной выработке электроэнергии и тепла обвязку отдельных двигателей предусматривают как для газовых горелок по ГОСТ 21204.

На газопроводах предусматривают систему продувочных трубопроводов.

6.31 Допускается размещение производственных газоиспользующих установок, а также газогорелочных устройств с обвязкой контрольно-измерительными приборами, арматурой, средствами автоматики, безопасности и регулирования на отметке ниже уровня пола первого этажа помещения (в техническом подполье), если это обусловлено технологическим процессом.

При этом автоматика безопасности должна прекращать подачу газа в случае прекращения энергоснабжения, нарушения вентиляции помещения, понижения или повышения давления газа сверх допустимого, понижения давления воздуха перед смесительными горелками.

Техническое подполье должно быть оборудовано системой контроля загазованности с автоматическим отключением подачи газа и должно быть открыто сверху. Допускается перекрывать подполье решетчатым настилом для обслуживания установки при условии полностью автоматизированного газового оборудования.

При размещении газоиспользующих установок с обвязкой в техническом подполье рекомендуется выполнить следующие требования:

- в техническом подполье следует предусматривать лестницу с поручнями, изготовленную из несгораемых материалов и устанавливаемую с уклоном не менее 45°;

- открытое сверху техническое подполье должно иметь защитное ограждение по периметру (перила), выполняемое по ГОСТ 12.4.059;

- для обслуживания газоиспользующих установок необходимо предусматривать свободные проходы шириной не менее 0,6 м, а перед газогорелочными устройствами - не менее 1,0 м. При полностью автоматизированном оборудовании ширина проходов принимается из расчета свободного доступа при техническом обслуживании.

Вентиляция технического подполья должна отвечать требованиям основного производства с учетом требований СНиП 2.04.05.

6.32 При переводе котлов на газовое топливо предусматривают устройство предохранительных взрывных клапанов на котлах и газоходах от них в соответствии с требованиями «Правил устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 кгс/см2), водогрейных котлов и водонагревателей с температурой нагрева воды не выше 388 К (115 °С)», утвержденных Минстроем России.

Для паровых котлов с давлением пара св. 0,07 МПа и водогрейных котлов с температурой воды выше 115 °С взрывные клапаны предусматривают в соответствии с требованиями ПБ 10-574 «Правил устройства и безопасной эксплуатации паровых и водогрейных котлов», утвержденных Госгортехнадзором России.

Для вновь устанавливаемых котлов необходимость устройства взрывных клапанов определяется конструкцией котла, а на газоходах - решается проектной организацией.

Необходимость установки взрывных клапанов на печах и других газоиспользующих установках (за исключением котлов) и газоходах, места установки взрывных клапанов и их число определяются нормами технологического проектирования, а при отсутствии указанных норм - решаются проектной организацией.

При невозможности установки взрывных клапанов в местах, безопасных для обслуживающего персонала, предусматривают защитные устройства на случай срабатывания клапана.

6.33 При наличии в котельной нескольких котлов, работающих с топкой под наддувом и подключенных к общей дымовой трубе, предусматривают контроль разрежения у основания дымовой трубы с выводом сигнала от датчика на автоматику безопасности всех котлов. При нарушении работы дымовой трубы по разрежению подача газа на горелки всех работающих котлов должна прекращаться автоматически.

6.34 Печи и другие газоиспользующие установки оборудуют автоматикой безопасности, обеспечивающей отключение подачи газа при отклонении заданных параметров от нормы.

6.35 Аварийное отключение подачи газа в системе автоматики безопасности может быть заменено сигнализацией об изменении контролируемых параметров, если технологический процесс не допускает перерывов в подаче газа.

6.36 Размещение КИП предусматривают у места регулирования измеряемого параметра или на специальном приборном щите.

На отводах к КИП предусматривают отключающие устройства.

При установке КИП на приборном щите допускается использование одного прибора с переключателем для измерения параметров в нескольких точках.

Присоединение КИП и приборов автоматики к газопроводам предусматривают с помощью металлических труб, если иного не предусмотрено требованиями паспорта на прибор или оборудование.

При давлении газа до 0,1 МПа допускается предусматривать присоединение КИП с помощью гибких рукавов длиной не более 3 м.

6.37 Для обеспечения стабильного давления газа перед газовыми горелками газоиспользующего оборудования и котлов производственных зданий и котельных рекомендуется установка на газовых сетях регуляторов-стабилизаторов.

При установке регуляторов-стабилизаторов наличия перед ними ПЗК, а после них ПСК не требуется.

6.38 Вентиляция производственных помещений и котельных должна соответствовать требованиям строительных норм и правил по размещенному в них производству.

КЛАССИФИКАЦИЯ ГОРЕЛОК

В соответствии с ГОСТ 21204—83* по способу подачи воздуха и коэффициенту избытка первичного воздуха α1 горелки могут быть разделены на диффузионные ( = 0), инжекционные (а1 > 1 и а2 < 1), с принудительной подачей воздуха (дутьевые). Приведенная классификация, не являясь исчерпывающей, удобна своей простотой и привычностью, а также тем, что она характеризует основные признаки распространенных горелок.

Особенности диффузионных горелок!

обеспечение сжигания газа по диффузионному принципу;

длинное пламя со сравнительно невысокой температурой (при использовании в качестве топлива углеводородных газов пламя желто-белого цвета. В верхней части факела появляются сажистые частицы - копоть);

наличие в продуктах сгорания несгоревших частиц топлива (химическая неполнота сгорания, или химический недожог, особенно при сжигании высококалорийных газов);

4)необходимость иметь большой объем топочной камеры.

Диффузионные горелки применяют для сжигания искусственных газов (сланцевый, коксовый, водяной, генераторный и др.), причем на сжигание 1 м3 горючего газа требуется небольшое количество воздуха. Как правило, это горелки с небольшими расходами газа. Кроме того, в горелках этого типа можно сжигать природные и сжиженные углеводородные газы на производствах, где требуется длинный светящийся (коптящий) факел с равномерной температурой по его длине; печи мартеновские, цементные, стекловаренные, печи для получения газовой сажи и др. В отдельных случаях они незаменимы, например в высокотемпературных плавильных печах, где требуется растянутый факел с высокой степенью черноты. А это возможно при подогреве воздуха, необходимого для горения, до 1000—1100°С, т. е. до температуры, превышающей температуру самовоспламенения газовоздушной смеси..

.

Иижекционные горелки. Это — горелки, у которых необходимый для горения воздух поступает полностью (а1 > 1) или частично (а1 < 1) в качестве первичного, а подача его осуществляется за счет кинетической энергии струи газа, вытекающего из сопла. У этих горелок процессы смешения газа с воздухом и горения полностью или частично разделены. Инжекционные горелки обеспечивают хорошее смешение газа с воздухом. В зависимости от коэффициента избытка первичного воздуха а1 , они Инжекционные горелки с а1 > / (рис. 12.1, б). делятся на две группы: с а 1>1 и а1 < 1.

Инжекционные горелки с а1> 1, как правило, работают на среднем давлении газа (10—90 кПа). Максимальное давление ограничивается верхним пределом докритических скоростей истечения,

. При закритических режимах истечения газа (давление природного газа перед соплом >90 кПа) горелки не обладают свойствами автоматического пропорционирования и а1 снижается при повышении давления газа перед соплом.

Устойчивость пламени на инжекционных горелках достигается при отрыве применением стабилизаторов горения в виде огнеупорных туннелей, кольцевых зажигательных поясков или тел плохообтекаемой формы, а при проскоке —значительной скоростью выхода газовоздушной смеси. Наиболее распространены стабилизаторы горения в виде цилиндрических туннелей с внезапно расширяющимся сечением. Стабилизирующее действие таких туннелей рассмотрено в гл. 8 (см. подраздел 8.9).

Туннели изготавливают из огнеупорных материалов, пригодных для длительной работы при температуре 1450—1500 °С и стойких к резким колебаниям температур, что имеет место при каждом включении и выключении горелок. Обычно туннели делают набивными и изготавливают по шаблону из материала следующего состава, % : порошок хромистого железняка 45, порошок из обожженного магнезита 45, огнеупорная глина 10, Полученную массу разбавляют водой до густого тестообразного состояния. Перед применением в огнеупорную массу добавляют 2—3% жидкого стекла, после чего смесь тщательно перемешивают. Толщина слоя набивной массы должна быть не менее 25 мм.

Туннели, выполненные из указанного материала, обеспечивают достаточно высокую стойкость: после 2 лет работы при температуре около 1400 °С они не оплавились и не растрескались. Туннели без хромистого железняка дают многочисленные трещины, а набивки из хромистого железняка, но без магнезита размягчаются. Набивка туннелей может выполняться и из других материалов, %: порошка хромомагнезита 70 и огнеупорной глины 30. Применять туннели из обычной набивки или кирпича недопустимо, так как они, как правило, оплавляются очень быстро. При выборе материалов для туннелей необходимо учитывать, что наличие в них оксида железа или других примесей, снижающих температуру размягчения и увеличивающих теплопроводность материала, ухудшает качество туннеля и приводит к его оплавлению,

Инжекционные горелки с а1 > 1 устанавливают на промышленных и коммунальных теплоагрегатах (нагревательные и термические камерные печи, сушилки, чугунные секционные отопительные котлы, хлебопекарные и кондитерские печи, каменки бань и др.). Широко применяют инжекционные горелки с максимальным расходом газа до 100 м3/ч; Для больших расходов эти горелки становятся громоздкими и металлоемкими и применение их, компоновка на теплоагрегатах усложняются.

Инжекционные горелки с а1 < 1 обладают следующими особенностями: 1) требуют организованного подвода вторичного воздуха; 2) точки, где устанавливают эти горелки, должны иметь разрежение; 3) обеспечивают сжигание газа по промежуточному принципу, т. е. начало горения кинетическое, а окончание диффузионное; 4) имеют большую» чем горелки с а1 > 1, длину и меньшую температуру пламени; 5) имеют большую устойчивость.к отрыву и проскоку пламени, что, как правило, не вызывает необходимости применять стабилизаторы пламени.

1 Полное сгорание газа в этих горелках можно обеспечить только при подаче вторичного воздуха, при этом общий коэффициент избытка воздуха должен быть не менее а= а1+ а2=1,15-1,20.

Инжекционные горелки могут иметь различные насадки. Это могут быть многофакельные коллекторы с большим числом огневых отверстий, которые обеспечивают распределенную передачу теплоты обогреваемым поверхностям, или одно большое отверстие либо по оси потока смеси, либо под углом, которое формирует один факел.

Инжекционные горелки с а1< 1 применяют весьма широко в бытовых газовых плитах, в проточных и емкостных водонагревателях, в ресторанных плитах, в секционных маленьких отопительных котлах, отопительных печах, в лабораторной практике и т. д.

Горелки с принудительной подачей воздуха. Воздух, необходимый для горения, нагнетается в горелки принудительно вентилятором, воздуходувкой или компрессором. Газ из газопровода подается (рис. 12.1, г) в газораспределительное устройство, а из него через сопла вытекает в закрученный поток воздуха. Здесь происходит смешение газа с воздухом. Подготовленная газовоздушная смесь выдается через насадок к месту сжигания. Эти горелки, как и инжекционные горелки с а1 > 1, оснащены стабилизаторами пламени. К особенностям горелок этого типа относятся: 1) возможность создавать горелки на любые расходы газа; 2) возможность использовать теплоту предварительно подогретого (подаваемого для горения) воздуха; 3) возможность обеспечить сжигание газа как по кинетическому, так и по промежуточному принципу (в зависимости от вида смесителя); 4) возможность работать при любом давлении в топке; 5) необходимость устанавливать клапан блокировки, отключающий подачу газа при прекращении подачи воздуха; 6) наличие воздуховодов (кроме газопроводов) в системе обвязочных коммуникаций теплоагрегата; 7) необходимость в рабочем режиме регулирования соотношения расходов газа и воздуха для поддержания заданного коэффициента избытка воздуха;8) меньшая удельная металлоемкость по сравнению с инжекционными горелками; 9) обладание, как правило, большим коэффициентом предельного регулирования.

Смешение газа с воздухом зависит от конструкции как самой горелки, так и ее смесителя. Имеются горелки с хорошим предварительным смешением газа с воздухом. Такие горелки обеспечивают горение газа, близкое к кинетическому, и имеют в топке короткое пламя с высокой температурой.

Для получения более длинного пламени применяют внешнее смешение газа с воздухом, иногда переносимое в топочное устройство.

Регулировать длину пламени можно, изменив качество смешения газа с воздухом. Чтобы сократить длину пламени, надо обеспечить хорошее предварительное смешение. Это достигается за

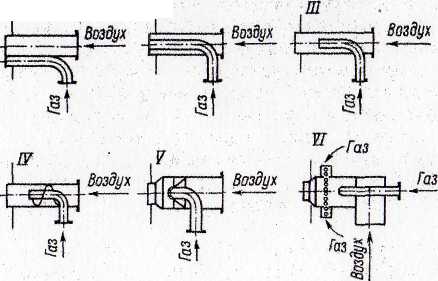

Рис. 12.3. Схемы горелок с принудительной подачей воздуха.

счет удлинения участка смешения; увеличения разности скоростей газа и воздуха, а также поверхности соприкосновения газовых струй с воздушным потоком; направления потоков газа и воздуха под углом; выдачи газовых струй в закрученный поток воздуха.

На рис. 12.3 приведены различные схемы горелок с принудительной подачей воздуха. По схеме / газ и воздух к месту сгорания подаются раздельно, параллельными широкими потоками примерно с равными скоростями. Смешение происходит крайне медленно. Горение близко к диффузионному. Пламя длинное, при сжигании углеводородных газов светящееся, имеет невысокую температуру. В схеме // поверхность соприкосновения потоков газа и воздуха увеличена за счет подачи газа внутри воздушного потока (горелка типа «труба в трубе»). Длина пламени сокращается. Еще большее сокращение длины пламени достигается, если обеспечить некоторое предварительное смешение газа с воздухом (схема ///). Улучшение предварительного смешения газа с воздухом достигается установкой в горелке завихрителя, закручивающего поток воздуха (схема IV). Для увеличения площади соприкосновения газа с воздухом вместо одного крупного газовыпускного отверстия делают много мелких под углом к предварительно закрученному потоку воздуха (схема V). Это приводит к образованию более равномерной газовоздушной смеси, что обеспечивает горение, близкое к кинетическому, а также короткое пламя с высокой температурой. Смешение можно еще более улучшить, если газ в закрученный поток воздуха подавать не только с центра, но и с периферии (схема VI), обеспечивая равномерное распределение газовых струй в сносящем потоке воздуха. Закручивание воздушного потока может осуществляться лопаточным направляющим аппаратом, улиткой, тангенциальным подводом к горелке и др.

Горелки с принудительной подачей воздуха (иногда их еще называют дутьевыми или двухпроводными) в зависимости от конструкции работают на газе низкого или среднего давления. Их применяют в основном для промышленные теплоагрегатов: котлов, печей, сушилок и др. Горелки этого типа позволяют использовать теплоту отработанных дымовых газов за счет подогрева в теплообменниках (рекуператорах, регенераторах и др.) воздуха, подаваемого для горения, что позволяет повысить КПД теплоагрегатов.

Недостатками рассматриваемых горелок являются: значительные затраты электроэнергии на дутьевые вентиляторы; усложнение инженерных коммуникаций теплоагрегата из-за наличия воздуховодов, устройств регулирования соотношения газ—воздух и клапанов, отсекающих подачу газа к горелкам при остановке вентилятора.

Горелки ГМГМ. Горелка газомазутная модернизированная состоит из трех концентрических т. е. вставленных друг в друга, камер (рис. 5). Газ поступает в среднюю узкую камеру и выходит через два ряда газовыходных отверстий небольшого диаметра, расположенных под углом 90° друг к другу. В центре горелки размещена форсунка, включаемая при работе. На мазуте.

В ранее выпускавшихся горелках ГМГ аналогичной конструкции имеется только один ряд газовыходных отверстий с направлением газовых струй параллельно от горелки.

Необходимый для горения воздух поступает в горелку двумя потоками. Первичный воздух (в количестве 15% общего объема) проходит через завихритель (регистр) состоящий из установленных под углом лопаток непосредственно к корню факела. Этот воздух, особенно при малых тепловых нагрузках котла, способствует улучшению перемешивания. Вторичный воздух также проходит через завихритель, и накрученным потоком поступает к месту горения. Во время работы шибер первичного воздуха должен быть полностью открыт и его не регулируют.

Рис. 5. Горелка ГМГМ.

1 – газовый канал; 2 – завихритель вторичного воздуха; 3 – монтажная плита;

4 – керамический туннель; 5 – завихритель первичного воздуха; 6 –

паромеханическая форсунка.

Горелки работают с коэффициентом избытка воздуха 1,05; длина факела в зависимости от тепловой мощности 1,1 – 2,0 м; коэффициент рабочего регулирования 5.

Горелки котлов ПТВМ. Горелка состоит из газовой камеры, лопаточного регистра-зaвихрителя воздуха, мазутной форсунки, цилиндра-стабилизатора, диаметр которого равен внутреннему диаметру газовой камеры, монтажных элементов (минеральные матрацы, изоляция из асбодиатоматобетона и обмазки из хромитовой массы и шамотобетона). Туннель несколько выступает за пределы экранных труб, что уменьшает возможность переrрева последних.

Рис. 6. Горелка котлов ПТВМ.

1 – смотровое окно; 2 – мазутная форсунка; 3 – завихритель воздуха;

4 – газовая камера; 5 – шамотобетон; 6 – асбодиатомитовый бетон; 7 – концевой упор;

8 –газовыходные отверстия.

Газ из газопровода поступает кольцеобразную газовую камеру и выходит через два ряда отверстий в направлении, перпендикулярном направлению потока воздуха (рис. 6). В центральной части горелки проходит труба, по которой к форсунке поступает мазут, если в котле сжигается резервное жидкое топливо. Во время работы форсунка должна охлаждаться проточной водой. При сжигании газа форсунка удаляется из зоны горения.

Воздух к каждой горелке подается отдельными центробежными вентиляторами, одинаковыми по своим характеристикам. В некоторых случаях на котлах ПТВМ-З0М устанавливаются только два дутьевых вентилятора. Для лучшего перемешивания с газом воздух закручивается в лопаточном регистре.

Горелки имеют две модификации. На котлах ПТВМ-З0М и ПТВМ-50 установлены горелки с тепловой мощностью 5,61 Гкал/ч, давлением газа 1750 даПа и давлением воздуха 50 даПа. Котлы ПТВМ-100 оборудованы горелками с тепловой мощностью 7,65 Гкал/ч, давлением газа 2500 даПа. Общее количество горелок: на котле ПТВМ-30М – 6, ПТВМ-50 – 12, ПТВМ-100 – 18. Одна или две горелки нижнего яруса с каждой стороны котла являются растопочными.

.

Расстояние от мест установки счетчиков до газового оборудования принимают в соответствии с требованиями и рекомендациями предприятий-изготовителей, изложенными в паспортах счетчиков. При отсутствии в паспортах вышеуказанных требований размещение счетчиков следует предусматривать, как правило, на расстоянии (по радиусу) не менее:

- 0,8 м от бытовой газовой плиты и отопительного газоиспользующего оборудования (емкостного и проточного водонагревателя, котла, теплогенератора);

- 1,0 м от ресторанной плиты, варочного котла, отопительной и отопительно-варочной печи.

6.50 Наружная (вне здания) установка счетчика предусматривается под навесом, в шкафах или других конструкциях, обеспечивающих защиту счетчика от внешних воздействий. Разрешается открытая установка счетчика.

Размещение счетчика предусматривают:

- на отдельно стоящей опоре на территории потребителя газа;

- на стене газифицируемого здания на расстоянии по горизонтали не менее 0,5 м от дверных и оконных проемов.

Размещение счетчиков под проемами в стенах не рекомендуется.

6.51 Конструкция шкафа для размещения счетчика должна обеспечивать естественную вентиляцию. Дверцы шкафа должны иметь запоры.