- •Реферат

- •Содержание:

- •Введение

- •1. Литературный обзор

- •2.Технологическое описание установки

- •3. Определение основных параметров установки

- •4. Тепловой и электрический расчёт

- •4.1 Тепловой расчет

- •4.2 Электрический расчет

- •5. Выбор механизмов установки

- •6.2 Описание схемы установки

- •Расчет охлаждения элементов установки

- •Энергетический баланс

- •Описание конструкции установки

- •Заключение

- •Список использованной литературы:

Расчет охлаждения элементов установки

Индукторы для сквозного нагрева всегда изготовляются многовитковыми и представляют, для протекающей через них воды, большое гидравлическое сопротивление. Для того чтобы обеспечить необходимое для охлаждения индуктора количество воды при заданном давлении на входе, требуется выбрать соответствующее внутреннее сечение трубки. Его можно определить расчетным путем по известному количеству тепла, которое должно быть отведено водой.

Индуктор нагревается током, проходящим по нему, и теплом, теряемым нагреваемым нагреваемой заготовкой через тепловую изоляцию.

Порядок расчета следующий.

Полное количество тепла, нагревающего индуктор

![]() ,

,

Рт – полезная мощность в заготовке;

η – полный КПД индуктора.

![]() Р=129

(1/0,606-1)=83,9 кВт.

Р=129

(1/0,606-1)=83,9 кВт.

Возьмём одну ветвь охлаждения

Количество охлаждающей воды

W=(0.24*ΔP/(T2-T1))*10-3,

Т1 – температура воды на входе в индуктор

Т2 – температура воды на выходе.

Перепад температур воды на выходе и входе равный 300С.

![]() м3/с

м3/с

Площадь отверстия трубки

S=W/V=3,35 cм2

Скорость воды примем V=2 м/с. На основании этой площади берём прямоугольную трубку с параметрами А= 20 мм В= 20 мм.

В индукторах обычно применяется прямоугольная трубка и тепло выделяется на одной стороне, обращенной внутрь индуктора. Однако, вследствие хорошей теплопроводности меди, можно считать весь периметр участвующим в теплообмене.

20

20

Рис 7.1. Сечение трубки в мм2.

Энергетический баланс

Задачей энергетического баланса является определение общего КПД установки, построение теплового и энергетического балансов установки.

Мощность, расходуемая в индукторе

Ри=180,2 кВт.

Электрические потери в токоподводе:

ΔРток=I2*r01*l ;

l – длина шинопровода

Выбираем шинопровод КВСП с rf=0.52 мОм/м .

ΔРток=5*103.32*0.52*10-3=27.74 кВт.

Потери в конденсаторе.

ΔРэ.б.=Qк.б.*tgδ= 2100*0,004=8,4 кВт.

Мощность, забираемая от источника питания:

РΣ=Ри+ΔРток+ΔРэ.б.=180.2+27.74+8,4=216,34 кВт

Мощность, забираемая от сети:

Рс=РΣ/η=216,34/0.97=223,0 кВт

Так как полезная мощность Рт=109.2 кВт, то полный КПД установки:

ηу=Рт/Рс=109.2/223,0=0.49

Удельный расход электроэнергии:

q=qк/ηу=0.238/0.49=0.486 кВт*ч/кг,

qк – энтальпия металла при конечной температуре на рис. ?[1].

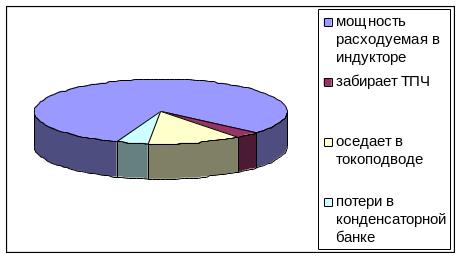

Если выразить мощность, забираемую от сети источником как 100%, то распределение этой мощности будет следующее:

3% забирает ТПЧ;

12 % оседает в токоподводе;

4 % потери в конденсаторной банке;

81 % мощность расходуется в индукторе. Рис. 8.1

Описание конструкции установки

Сквозной нагрев в кузнечных индукционных нагревателях осуществляется обычно при малой удельной мощности, передаваемой в заготовку. При малой удельной мощности тепловые потери с поверхности заготовки могут значительно снизить КПД нагрева. Поэтому между поверхностью и медной водоохлаждаемой трубкой, образующей индуктирующий провод, должна быть помещена тепловая изоляция. К концам индуктирующего провода привариваются медные планки с отверстиями для присоединения токоведущих шин, а также привариваются штуцера для шлангов. Тепловая изоляция между заготовкой и индуктором выполняется одним из следующих способов:

внутрь индуктирующего провода цилиндрических индукторов вставляются втулки из шамота или жаростойкого бетона;

внутренняя поверхность обмазывается различными жаростойкими обмазками на основе жидкого стекла и различных наполнителей;

индуктирующий провод с помощью специальных форм заливается внутри и снаружи жаростойким бетоном.

После затвердевания бетона все части индуктора оказываются прочно связанными и никаких конструктивных дополнительных элементов для соединения частей индуктора, которые необходимы при двух первых способах изоляции, не требуется.

Индукторы с теплоизоляцией из жаростойкого бетона в настоящее время широко распространены, так как они сравнительно просты в изготовлении, надежны и устойчивы в эксплуатации. При увеличении длины индуктора возрастают трудности, связанные с изготовлением форм, заполнением их бетоном и разборкой после заливки. Поэтому, если длина индуктора должна быть больше метра, его изготавливают из отдельных секций. В целях унификации элементов конструкции, а также форм для отливки все индукторы собираются из секций одинаковой длины и одинаковых наружных размеров. Теплопроводность жаропрочного бетона в 1.2-1.5 раза больше, чем шамота. Толщина бетонной тепловой изоляции из бетона должна быть больше, чем шамотной. При увеличении ее толщины несколько уменьшается электрический КПД индуктора. Поэтому иногда изготавливается комбинированная изоляция. Индуктор заливается бетоном. Толщина бетона на внутренней поверхности индуктирующего провода выбирается минимальной (2-Змм), при которой конструкция еще имеет достаточную прочность. При этом между бетонной футеровкой и заготовкой остается достаточно места для размещения трубки из шамота или другого материала с низкой теплопроводностью.

Индуктирующий провод индуктора для нагрева кузнечных заготовок представляет собой многовитковую катушку из прямоугольной или круглой медной трубки.

Для электрической изоляции витков друг от друга они обматываются стеклолентой или между ними помещаются прокладки из прессшпана, миканита или других материалов. Толщина трубки выбирается в зависимости от глубины проникновения тока. Чем ниже частота, тем толще стенки трубки.

Оптимизация конструктивных параметров кузнечных индукционных нагревателей имеют целью обеспечить высокие энергетические показатели и максимальную производительность с единицы длины установки. Температурный перепад по длине стальных заготовок обычно не превышает требуемого температурного перепада по радиусу заготовки 100-1500С даже при большой вариации заглубления заготовки в индукторе. Это обуславливается тем, что при работе на частотах, рекомендуемых из условия обеспечения достаточно высокого электрического КПД и малого времени нагрева, краевой эффект индуктора и загрузки сравнительно малочувствителен к заглублению загрузки в индукторе.

Одной из важнейших особенностей технологии нагрева кузнечных заготовок является необходимость учета времени транспортировки от нагревателя к кузнечному оборудованию. Поскольку за время транспортировки температурные перепады выравниваются, то очевидно, что кузнечные индукционные нагреватели необходимо проектировать на большой температурный перепад по радиусу заготовки, чем тот, что необходим непосредственно перед обработкой давлением. Это даёт возможность или сократить габариты нагревателя при той же производительности, или повысить производительность при тех же габаритах