- •Методические указания к лабораторным работам по курсу "Сопротивление материалов", часть II

- •Предметный указатель

- •Эксперимент.

- •Лабораторная работа № 6

- •Теория.

- •Эксперимент

- •Определение изогнутой оси стержня

- •Т аблица 2

- •Лабораторная работа № 7

- •Теория.

- •II. Эксперимент

- •Обработка экспериментальных результатов

- •Лабораторная работа № 8

- •Теория.

- •II. Эксперимент

- •Лабораторная работа № 9

- •Теория.

- •II. Эксперимент

- •О бразец и схема испытания

- •Лабораторная работа № 10

- •Теория.

- •II. Эксперимент

- •Литература

- •Писаренко г.С. И др. Сопротивление материалов. –Киев: "Вища школа",1974, 672 с.

- •Сидорин и.И. И др. Основы материаловедения. –м.: Машиностроение, 1976, 436 с.

Лабораторная работа № 10

ИСПЫТАНИЕ НА УСТАЛОСТЬ (ВЫНОСЛИВОСТЬ)

Цель: изучение методики определения предела выносливости (усталости) материала.

Теория.

Усталостью материалов называется явление их разрушения в результате длительного действия переменных напряжений. Способность материалов сопротивляться этому разрушению называют выносливостью. Разрушение материалов от усталости происходит в машинах и механизмах с элементами во вращательном движении, возвратно-поступательном и сложных.

В простых случаях движения элементов

можно установить закономерности в

изменении напряжений и описать их

аналитически (стационарный режим). В

сложных движениях (например, при движении

автомобиля по грунтовой дороге) их можно

установить экспериментально в условиях

эксплуатации машин по записям характера

движения, скоростей, ускорений

(нестационарный режим или хаотический).

простых случаях движения элементов

можно установить закономерности в

изменении напряжений и описать их

аналитически (стационарный режим). В

сложных движениях (например, при движении

автомобиля по грунтовой дороге) их можно

установить экспериментально в условиях

эксплуатации машин по записям характера

движения, скоростей, ускорений

(нестационарный режим или хаотический).

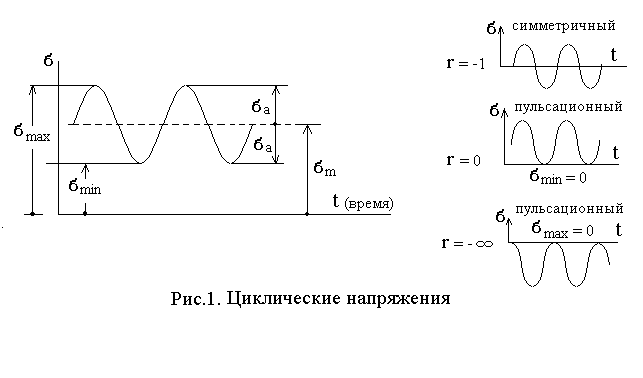

В стационарном режиме напряжения меняются периодически (циклически). Под циклом принято понимать совокупность последовательных значений напряжений за период (рис.1). Отношение минимального напряжения к его максимальному значению называется коэффициентом асимметрии цикла:

![]() .

.

Циклы с одинаковым коэффициентом асимметрии называют подобными.

Любой

цикл может быть представлен как результат

наложения постоянного напряжения

![]() на напряжение, изменяющееся по

симметричному циклу с амплитудой

на напряжение, изменяющееся по

симметричному циклу с амплитудой

![]() :

:

![]() ,

,

![]() .

.

П ричиной

усталостного разрушения

является несовершенная упругость

материалов. Прецизионные исследования

явления упругого деформирования

показывают, что линия разгрузки не

совпадает с линией нагрузки, образуя

петлю гистерезиса (запаздывание следствия

от производящей его причины).

ричиной

усталостного разрушения

является несовершенная упругость

материалов. Прецизионные исследования

явления упругого деформирования

показывают, что линия разгрузки не

совпадает с линией нагрузки, образуя

петлю гистерезиса (запаздывание следствия

от производящей его причины).

Деформация материала связана с искажениями кристаллической решётки и изменениями межатомного расстояния. Поликристаллическое строение материалов приводит к тому, что в зернах различным образом ориентированных к нагрузке возникают разные напряжения и в некоторых достаточные для образования микропластических деформаций. Это приводит к тому, что зерна, сохраняя в основном форму и связи с соседними зернами, постепенно разрушаются микротрещинами, которые в своём развитии образуют магистральную. Поперечное сечение детали ослабляется и происходит внезапное разрушение. На поверхности излома обнаруживаются обычно две зоны: трещина на последней стадии развития и свежая область хрупкого разрушения с выраженным кристаллическим строением. Образование микротрещин чаще всего наблюдается в зёрнах образующих поверхность. Здесь при изгибе и кручении элементов возникают самые большие напряжения.

Сопротивление

материалов переменным напряжениям

зависит только от

![]() и

и

![]() ,

которые определяют петлю гистерезиса,

и не зависит от характера изменения

напряжений в цикле (синусоидальное,

пилообразное и др.).

,

которые определяют петлю гистерезиса,

и не зависит от характера изменения

напряжений в цикле (синусоидальное,

пилообразное и др.).

В испытаниях на усталость образец или непосредственно деталь подвергают переменным напряжениям при растяжении, сжатии, изгибе, кручении или их комбинации при различных температурах и воздействиях среды. Устанавливается число циклов, которое выдержал образец или деталь до разрушения.

С ледует

различать сопротивление усталости

материала и элементов конструкций из

него. Элементы конструкций имеют разные

размеры (масштабный фактор), концентраторы

(отверстия, выточки, резкие изменения

поперечных сечений), различное качество

обработки (шлифование, точение), и каждый

из этих факторов влияет на их усталостную

прочность.

ледует

различать сопротивление усталости

материала и элементов конструкций из

него. Элементы конструкций имеют разные

размеры (масштабный фактор), концентраторы

(отверстия, выточки, резкие изменения

поперечных сечений), различное качество

обработки (шлифование, точение), и каждый

из этих факторов влияет на их усталостную

прочность.

Полноценный теоретический анализ явления усталости в допущении представления материала как сплошной и однородной среды невозможен. Содержание теории усталостной прочности в настоящее время - это систематизация экспериментальных результатов и разработка на их основе рекомендаций для практических расчётов.

Основная цель экспериментальных исследований - установление пределов выносливости для материала на специальных образцах и на основе его учётом основных факторов, отличающих деталь от образца, определение предела выносливости для детали.

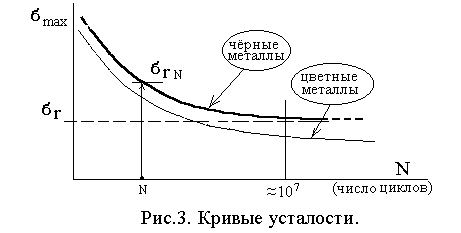

Если представить графиком зависимость числа циклов до разрушения материала от величины заданных напряжений в нём, то она будет иметь очевидный характер: с уменьшением напряжений потребуется осуществить больше циклов до разрушения (рис.3.). С понижением уровня напряжений кривые становятся более пологими и асимптотически приближаются к некоторому значению. Впервые такие кривые получил Веллер и они называются по его имени.

Для чёрных металлов (стали, чугуны) это асимптотическое стремление кривой более выражено, чем для цветных (медь, алюминий). Очевидно, под пределом выносливости (усталости) материала следует понимать наибольшее напряжение в цикле (по модулю), которое определяет асимптоту (материал может работать без разрушения бесконечное числе циклов). Число циклов, при котором практически достигается асимптотическое значение, названо базовым. Для сталей за базу принимают 10 млн. циклов, для цветных металлов и для сталей высокой твёрдости в 5-10 раз больше, полагая, что если материал не разрушился, проработав это число циклов, то выдержит и большее. Испытания стальных образцов при нормальной температуре подтверждают это представление. Соответственно, пределом выносливости называется максимальное напряжение, при котором не происходит разрушения при осуществлении базового числа циклов.

Предел

выносливости

![]() имеет индекс, указывающий коэффициент

асимметрии. Так, для симметричного цикла

обозначение предела выносливости

имеет индекс, указывающий коэффициент

асимметрии. Так, для симметричного цикла

обозначение предела выносливости

![]() ,

для пульсационного

,

для пульсационного

![]() .

.

Для

расчёта деталей, не предназначенных на

длительный срок работы вводится понятие

ограниченного предела выносливости

![]() ,

где N

заданное число циклов (меньше базового).

Ограниченный предел выносливости

устанавливается по кривой усталости.

,

где N

заданное число циклов (меньше базового).

Ограниченный предел выносливости

устанавливается по кривой усталости.

Ч тобы

полностью характеризовать сопротивление

материала переменным напряжениям,

необходимо знать пределы выносливости

при циклах с различной асимметрией.

Совокупность их определяет диаграмму

предельных напряжений

(рис.4, диаграмма Хейя). На этой диаграмме

в координатах

тобы

полностью характеризовать сопротивление

материала переменным напряжениям,

необходимо знать пределы выносливости

при циклах с различной асимметрией.

Совокупность их определяет диаграмму

предельных напряжений

(рис.4, диаграмма Хейя). На этой диаграмме

в координатах

![]() прямая линия, проведённая под углом

прямая линия, проведённая под углом

![]() ,

определяет соответствующий цикл:

,

определяет соответствующий цикл:

![]() .

.

Основная

цель испытаний на усталость – получение

диаграммы предельных амплитуд, что

является длительным, сложным и трудоёмким

мероприятием. Так, для её построения

необходимо иметь, как минимум,

![]() точек. Каждая точка есть результат

построения кривой усталости Веллера,

для получения которой необходимо не

менее 10 точек. Выработка базового числа

циклов – это примерно 54 часа при 3000

оборотов в минуту. Характерен большой

разброс экспериментальных точек и для

достоверного определения предела

выносливости требуется большое число

образцов с последующей статистической

обработкой результатов.

точек. Каждая точка есть результат

построения кривой усталости Веллера,

для получения которой необходимо не

менее 10 точек. Выработка базового числа

циклов – это примерно 54 часа при 3000

оборотов в минуту. Характерен большой

разброс экспериментальных точек и для

достоверного определения предела

выносливости требуется большое число

образцов с последующей статистической

обработкой результатов.

Упрощенную диаграмму предельных амплитуд определяют по пределам выносливости при симметричном и пульсационном циклах. Находят угловой коэффициент верхней прямой

![]() :

:

![]() .

.

Правая

часть диаграммы определяется прямой

линией под углом

![]() из соображения, что максимальное

напряжение цикла

из соображения, что максимальное

напряжение цикла

![]() не может превышать предела прочности

не может превышать предела прочности

![]() .

.

Систематизация

многих экспериментов показала, что

величина коэффициента

![]() находится в диапазоне

находится в диапазоне

![]() для углеродистых сталей и

для углеродистых сталей и

![]() для легированных. При переменных

касательных напряжениях величина

коэффициента

для легированных. При переменных

касательных напряжениях величина

коэффициента

![]() для этих же сталей

для этих же сталей

![]() и

и

![]() соответственно.

соответственно.

В учебном процессе достижимой целью лабораторной работы может быть только изучение методики и наблюдение процесса испытаний на усталость.