- •3.5. Интенсификация технологических процессов сельскохозяйственного производста путем использования омагниченной воды

- •3.5.1.Механизм воздействия омагниченной воды на физиологические процессы в живых организмах

- •3.5.2. Повышение продуктивности растениеводства путем использования омагниченной воды

- •3.5.3. Использование омагниченной воды при рассолении почв

- •3.5.4. Повышение продуктивности птицефабрик и животноводческих ферм путем использования омагниченной воды

- •3.5.5. Конструктивные схемы аппаратов для электромагнитной обработки водных систем

3.5.4. Повышение продуктивности птицефабрик и животноводческих ферм путем использования омагниченной воды

Наблюдения за изменением биологических снопов природной воды после магнитной обработки обусловили попытки использовать её для питья курам и животным. Основанием использования омагниченной воды в птицеводстве явились результаты экспериментальных работ, исследовавших влияние этой воды на рост и развитие некоторых костей скелета кур. В результате эксперимента установлено, что применение омагниченной питьевой воды вызывает у цыплят изменение интенсивности костеобразовательных процессов в сторону ускорения.

Для обработки питьевой волы использовали небольшие ферро-бариевые шайбы; напряженность магитного поля составляла 240 кА/м, вода протекала со скоростью 6 м/с в щелях между шайбами. Среднесуточный привес цыплят возрастает на 5...8 %, значительно повышается сохранность птицы.

Опыты использования омагниченной воды для питья курам-несушкам дал хорошие результаты (табл.3.5).

Таблица 3.5.Сравнение результатов использования омагниченной воды для питья курам-несушкам

-

Показатели

Вода

омагниченная

обычная

Среднее число кур

6110

6559

Число павших кур (за время опыта)

15

17

Вынужденный забой (за время опыта)

57

71

Валовый сбор яиц, шт.

79560

77820

Яйценоскость, %

81,20

78,7

Яйценоскость одной курицы, %

13,01

11,8

Прирост яйценоскости, %

10,25

0

Таким образом, результаты опытов показали, что омагничивание питьевой воды простейшими магнитными аппаратами позволяет значительно повысить эффективность работы птицефабрик.

В животноводстве использование магнитной обработки питьевой воды также отмечено хорошими результатами: значительное снижение заболеваний животных, особенно – у молодняка. Опыты, проведенные на звероферме (норковое производство), показали снижение жировой, дистрофии печени и увеличение размеров самцов при использовании обработанной воды в магнитном ноле напряженностью 1600 А/м.

Не вызывает сомнения, что использование магнитной обработки воды в сельскохозяйственном производстве приносит огромную пользу. При этом необходимо подчеркнуть дешевизну и простоту устройств, реализующих магнитную обработку. Высокопроизводительные аппараты можно широко использовать в различных областях сельского хозяйства, даже при отсутствии строгой теории о механизме воздействия магнитных полей на воду.

3.5.5. Конструктивные схемы аппаратов для электромагнитной обработки водных систем

Большой практический интерес к электромагнитной обработке водных систем, с одной стороны, и незавершенность теоретических основ процесса с другой стороны, обусловили появление вариантов конструкций аппаратов для её осуществления. Лишь некоторые аппараты были выпущены серийно. Эффективность промышленного применения этих аппаратов редко сопоставлялась; в первом приближении были выявлены некоторые принципы их эксплуатации. Рассмотрим некоторые аппараты для магнитной обработки.

С целью повышения эффективности подготовки семян к посеву и длительного хранения путем обогащения оболочки семян питательными веществами было разработано магнитное устройство для обработки семян.

Аппарат для магнитной обработки семян состоит из корпуса, выполненного в виде резервуара прямоугольного сечения с крышкой, каналов подвода и отвода определенного газа и жидкости, которая заполняет резервуар, постоянных магнитов, подвешенных к крышке (рис.3.7.). Магниты выполнены в виде колец и расположены под косым углом по отношению к крышке с возможностью образования с плитами вихревых камер при скоростном течении газового потока. В качестве газа могут быть использованы воздух, дым, выхлопные газы двигателей. Емкость корпуса, в которую засыпаются семена, заполняется необходимым для обработки семян водным раствором питательных веществ. Через компрессор внутрь корпуса подается газовая среда. Выходя из каналов, газовый поток приводит к завихрению жидкость, т.е. образуется турбулентное газожидкостное течение, вследствие чего магниты совершают колебательные движения, создавая переменное магнитное поле в окружающей cpеде, a семена активно перемешиваются и подвергается обработке в переменном магнитом ноле. Приобретя определённую магнитовосприимчивость, семена обогащаются питательными веществами и образуют вокруг себя прочную оболочку.

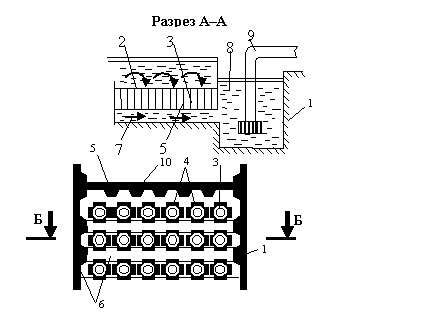

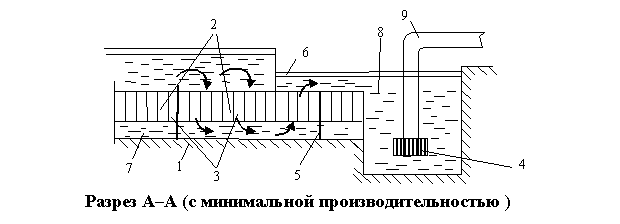

Для магнитной обработки воды, которая используется при орошении сельскохозяйственных культур, используются устройства, приведенные на рис. 3.8. и рис. 3.9. Обрабатываемая оросительная вода подводится к лотку, в котором установлены кассеты со стержнями опорного каркаса, оснащенные трубчатыми аппаратами с вмонтированными в них ферробариевыми магнитными элементами.

Рисунок 3.7. – Магнитное устройство для обработки семян: 1 – резервуар; 2 – крышка; 3 – каналы подвода углекислого газа; 4 – каналы отвода; 5 – семена; 6 – жидкость; 7 – постоянные магниты; 8 – пружины; 9 – выступы для завихрения газового потока; 10 – компрессор

Рисунок 3.8. – Устройство для омагничивания оросительной воды (одноступенчатая обработка): 1 – лоток; 2 – кассеты; 3 – трубчатые элементы; 4 – магнит; 5 – подвижные перегородки; 6 – зазор; 7 – проточная камера; 8 – аванкамера; 9 – всасывающий трубопровод

Рисунок 3.9. – Устройство для омагничивания оросительной воды: (двухступенчатая обработка): 1 – лоток; 2 – кассеты; 3 – трубчатые элементы; 4 – магнит; 5 – подвижные перегородки; 6 – зазор; 7 – проточная камера; 8 – аванкамера; 9 – всасывающий трубопровод

Трубчатые аппараты располагаются в шахматном порядке с чередованием полюсов по внешнему контуру. При необходимости двухступенчатой обработки воды средняя перегородка выдвигается в крайнее верхнее положение, и обрабатываемая вода проходит через внутреннюю проточную полость. В первых двух кассетах обрабатываемая вода проходит в направлении сверху вниз (показано стрелками), попадает в проточную камеру и с восходящим потоком – в аванкамера насосной установки, имеющей всасывающий трубопровод и обеспечивающей подачу обработанной воды в оросительную систему.

Оросительная вода, протекая во внутренней полости аппаратов, подвергается воздействию магнитною поля напряженностью 300 Э.

Расположение трубчатых аппаратов в шахматном порядке позволяет использовать для обработки волы внешнее магнитное поле, образующееся по внешнему контуру. Ширина зазора между магнитными элементами составляет 20...25 мм, при этом напряженность магнитного поля в зазоре составляет 300...310 Э. Кассеты, оснащенные трубчатыми аппаратами, устанавливаются на глубине, при которой в момент откачки воды насосной станцией создается напорный градиент, обеспечивающий скорость течения воды в магнитном поле не менее 4 м/с.

При необходимости уменьшения водоотбора можно осуществлять переключение устройства и тем самым снизить производительность установки до минимальных величин и тем установки подвижных промежуточных перегородок в крайнее нижнее, положение, при этом сохраняются основные технологические характеристики (оптимальная скорость и напряженность магнитного поля).

Таким образом, подобные установки могут быть использованы практически в любом режиме работы и для любого типа оросительных систем.

Общим недостатком всех расчетов аппаратов для магнитной обработки является то обстоятельство, что, они построены на еще недостаточно изученных характеристиках магнитных полей и гидродинамики потоков. То есть, главные характеристики аппаратов недостаточно обоснованы. Результаты обработки в общем случае не имеют простой однозначной зависимости от средней напряженности магнитного поля, его градиента, величины пондеромоторной силы.

Однако в расчетах часто постулируются именно такие однозначные зависимости, исходя из которых выполняются детальные расчеты аппаратов – гидродинамический (по заданной производительности) и электротехнический (определение коэффициента использования магнитною потока, характеристики магнитных катушек, магнитной индукции в зазоре и пр.).

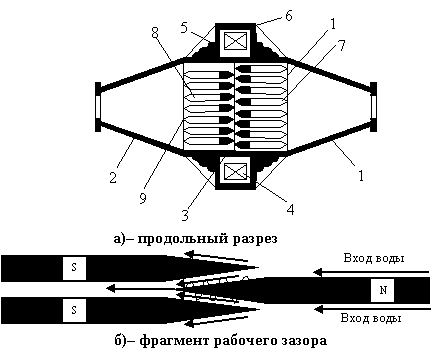

При конструировании аппаратов для обработки воды магнитным полем одним из основных условий является пересечение движущейся водой магнитных силовых линий. Источником магнитного поля могут служить постоянные магниты и электромагниты. В связи с этим магнитные аппараты подразделяются на две основные группы – аппараты с постоянными магнитами (рис. 3.10) и с электромагнитами (рис. 3.11).

Аппараты для обработки воды с постоянными магнитами имеют определенные преимущества и недостатки.

К преимуществам относятся: сравнительная простота конструкции, отсутствие необходимости в электропроводке, возможность применения во взрывоопасных местах. Основным недостатком таких аппаратов является отсутствие возможности оперативного регулирования напряженности магнитного поля.

Коэрцитивная сила постоянных аппаратов зависит oт их состава. Для магнитных аппаратов применяют постоянные магниты различных магнитожестких сплавов (напр., феррито-бариевые, марки ЗБА или ЮНДК–24) и др.

Феррито-бариевые магниты по коэффициенту отдачи магнитной энергии во внешнюю цепь уступают магнитам из сплава ЮНДК–24, но они значительно дешевле и их удельная масса меньше. Остаточная индукция магнитов ЗБА в три раза ниже, чем ЮНДК–24, но коэрцитивная сила во столько раз больше. Все это отражается на геометрических размерах магнитов.

Феррито-бариевые магниты обычно имеют небольшую высоту и относительно большую площадь поперечного сечения. В аппаратах, оснащенных этими магнитами, площадь магнитного потока в рабочем зазоре необходимо сильно ограничивать – она не должна превышать площади самого магнита. Чтобы магниты обладали оптимальной отдачей, надо располагать рабочие за юры по концам магнита и, по возможности, обходиться без полюсных наконечников, при которых возрастают потоки рассеяния.

Рисунок 3.10. – Аппарат для магнитной обработки воды с постоянными магнитами:

1 – постоянный магнит; 2 – направление силовых линий; 3 – направление движения воды;

4 – зазор; 5 – корпус

В магнитах же из сплавов можно принимать площадь магнитного потока в рабочих зазорах в 2...4 раза больше площади самого магнита, но необходимо ограничивать рабочий зазор.

Рисунок 3.11. – Аппарат для магнитной обработки воды с электромагнитом:

1 – сердечник; 2 – направление силовых линий; 3 – корпус; 4 – зазор; 5 – упоры; 6,7 – вход и выход воды; 8 – кожух; 9 – катушка

В аппаратах с электромагнитном на сердечник (керн) наматываются катушки, создающие магнитное поле. Сердечник с катушками заключается в диамагнитный геометрический кожух и помешается в корпус аппарата, играющий ту же роль, что и в аппаратах с постоянными магнитами. Между полюсами магнитом и корпусом аппарата образуется рабочий зазор. В аппаратах этого типа электромагниты могут быть расположены внутри корпуса или вне его (последнее – предпочтительнее).

Конструирование, производство и эксплуатация аппаратов для магнитной обработки водных систем чрезвычайно затруднена тем, что отсутствуют научные основы этого процесса, доведенные до стадии инженерных расчетов, и не проводятся четкие сравнительные испытания различных аппаратов для изучения влияния их конструктивных элементов на процесс омагничивания.

При создании аппаратов учитывается необходимость разработки конструкций, которые, наряду с эффектным воздействием на водные системы, позволяют достигнуть высокого коэффициента использования магнитных источников, отличаются простотой и надежностью, по возможности могут быть сконструированы из малодефицитных материалов и не создают больших потерь напора. От размера последнего фактора, характеризующего степень гидродинамического совершенств аппарата, зависит его производительность и в отдельных случаях, возможность использовании аппарата без реконструкции производства.

Анализируя характеристики и эффективность применения магнитных аппаратов, можно сделать следующие выводы:

1. Почти и во всех случаях рабочий зазор аппаратов лежит и пределах нескольких сантиметров. Чем выше производительность аппарата, чем больше общая протяженность этих щелей.

2. Как правило, необходимо стремиться к созданию высокой напряженности магнитного поля в рабочих зазорах.

3. Необходимо обеспечивать минимальное гидравлическое сопротивление аппаратов (до 50 кПа).

4. Наряду с многополюсными аппаратами, в которых обеспечивается сравнительно большое время пребывания обрабатываемой системы в поле, имеются и высокоэффективные униполярные аппараты.

5. В рабочем зазоре почти всегда наблюдается большая скорость воды (3...8 м/с).

При серийном выпуске аппаратов очень важно максимально сократить расход остродефицитных магнитных материалов и медного обмоточного провода. Это достигается уменьшением бесполезного рассеяния магнитной энергии, ее концентрацией в рабочем зазоре. Такая отдача возможна только при оптимальных параметрах внешней магнитной цепи, что реализуется в настоящее время не во всех аппаратах и конструкциях.

При дальнейшем совершенствовании конструкций следует уделять особое внимание оптимизации скорости и турбулентности потока жидкости в межполюсном пространстве. Особого внимания заслуживает совместное действие магнитного поля и слабого электрического тока, подаваемого извне, особенно в случае небольших значений индуцированного тока. В первом приближении можно считать, что чем меньше напряженность магнитного поля в рабочем зазоре, тем более длинным должен быть путь в нем жидкости.

Обобщая опыт эксплуатации аппаратов в промышленных условиях, можно рекомендовать следующее:

1. Во всех случаях необходимо осуществлять предварительную настройку аппаратов. Работу аппарата необходимо систематически контролировать.

2. Расход воды и ее состав должны быть максимально стабильными.

3. Межполюсный канал должен быть заполнен водой с тем, чтобы исключить образование воздушных пробок и застойных зон. Для этого необходимо подавать воду в аппарат снизу вверх и периодически промывать канал. Для удаления от полюсов скоплений магнитных частиц аппаратного железа необходимо систематически переключать полюса электромагнитов. Аппараты с постоянными магнитами нужно своевременно очищать;

4. В воде, поступающей в магнитные аппараты, должны отсутствовать оксиды железа в коллоидной форме и пузырьки газа, так как в противном случае эффективность применения аппаратов резко снижается.

Анализ многочисленных конструкции магнитных аппаратов позволил выявить следующие тенденции в конструировании магнитных аппаратов, появившихся в последние годы:

1. Распределение сферы применения магнитных аппаратов во многих технологических процессах определяет требования к параметрам по температуре, давлению, коррозийной стойкости и др.

2. Появление качественно новых конструкций магнитных аппаратов: с вращающимся магнитным полем, со скрещенными магнитными полями и т.д.

3. Сокращение числа магнитных контуров, последовательно располагаемых на пути водного потока, снижение числа перемен полярности пересекающих воду магнитных потоков и переходов к униполярным конструкциям.

4. Отказ от регулирования индукции в рабочих зазорах, ibk как регулирование магнитных параметров в эксплуатационных условиях при правильном выборе режима обработки является излишним.

5. Улучшение параметров феррито–бариевых магнитов и отказ от кобальтовых сплавов, как более дорогих.

6. Широкое применение аппаратов с постоянными магнитами во всех областях использования магнитной обработки воды. По пропускной способности эти аппараты уже превышают электромагнитные.

7. Усиление внимания к снижению рассеяния магнитного потока и потерь магнитодвижущей силы, что повышает отдачу магнитоисточников. Это дает существенную экономию магнитных сплавов в аппаратах с постоянными магнитами или обмоточного провода в аппаратах с электромагнитами.

8. Переход в электромагнитных аппаратах к внешнему расположению намагничивающей катушки, что упрощает технологию изготовления и повышает надежность работы этих аппаратов.

9. Усиление внимания к требованиям ремонтопригодности, т.е. возможность доступа к магнитной системе аппарата для её ревизии в эксплуатационных условиях без демонтажа корпуса аппарата.

10. Рост пропускной способности аппаратов путем их компоновки из отдельных типов магнитных блоков для уменьшения металлоемкости конструкции.

11. Ограничение рабочего зазора значением, равным 2...3 см, даже в аппаратах с максимальной пропускной способностью, с целью уменьшения турбулентности потока воды. Рост пропускной способности аппарата достигается путем разделения водного потока на несколько параллельных слоев, каждый из которых проходит через свой рабочий зазор в общем магнитном контуре.

12. Улучшение гидравлических характеристик магнитных аппаратов посредством снижения суммарного коэффициента местных сопротивлений. Предпочтение отдается прямоточным конструкциям с обтекаемыми профилями, минимальных рабочих зазоров и малой шероховатостью их стенок. Это позволяет повысить скорость протекания жидкости в рабочих зазорах с 1...2 м/с до 5...10 м/с.

При разработке новых магнитных аппаратов каждый вариант просчитывается на соответствие приведенным ниже критериям, причем выбор наиболее удачного решения определяется сравнением удельных показателей вариантов, прежде всего с целью обеспечения сокращения расходов магнитных сплавов и цветных металлов аппарата на 1 м / ч расхода воды.

Основным критерием является обеспечение в активной зоне аппарата заданного значения конструкционного модуля М –комплексного показателя, представляющего собой произведение из магнитной индукции в зазоре В, скорости пересечения водой магнитного поля V и времени нахождения воды в активной зоне аппарата t:

![]() ,

(3.46)

,

(3.46)

Для аппаратов со стационарным магнитным полем это выражение преобразуется:

![]() ,

(14.2)

,

(14.2)

где L – путь воды в активной зоне аппарата.

Значение модуля зависит от цели магнитной обработки и от состава обрабатываемой жидкости. Для противонакипной обработки воды модуль М = =0,01...0,02 Тc м.

Из этого критерия следует ряд следствий:

а) Необходимо снижать индукцию в рабочем зазоре, а заданное значение М в рабочем зазоре можно сохранять за счет увеличения величины L. Последнее связано с ростом массы магнитопроводов, но так как мягкая сталь в 5...10 раз дешевле магнитов и обмоточной меди, то удельные затраты существенно снижаются.

б) Заданное значение М достигается обычно при однократном пересечении водой магнитного поля, поэтому технологически эффективнее использовать одноконтурные униполярные конструкции, удельные показатели которых лучше.

в) Необходимо обеспечивать независимость эффекта магнитной активации от скорости воды в рабочих зазорах при обеспечении ламинарности потока, поскольку произведение Vt для каждого магнитного аппарата является инвариантным.

Второй критерий нацелен на повышение коэффициента использования потенциальных возможностей магнитоисточника;

,

(3.48)

,

(3.48)

где

![]() – коэффициент рассеяния магнитного

потока,

– коэффициент рассеяния магнитного

потока,

f – коэффициент потерь МДС,

Wa – магнитная энергия в активной зоне аппарата,

Wсb – максимальная свободная энергия магнита.

Повышение отдачи магнита от значений 0,2...0,4 до 0,6...0,8 уменьшает удельный расход магнитных сплавов и цветных металлов в 2...3 раза.

Минимизация удельного расхода магнитов достигается при выборе индукции и напряженности магнитного поля в рабочей точке нагрузочной кривой, равных паспортным значениям В и Н', при которых отдача магнита максимальная.

Третьим критерием является минимизация гидравлических потерь Р:

,

(3.49)

,

(3.49)

где

![]() –

коэффициент местных сопротивлений,

–

коэффициент местных сопротивлений,

V – плотность жидкости,

g – ускорение свободного падения.

Поскольку снижение скорости воды нежелательно, так как это уменьшает пропускную способность аппарата, тo минимизация потерь достигается лишь за счет значительного снижения:

,

(3.50)

,

(3.50)

где Sy и Sm – поперечные сечения водоводов в местах сужения и расширения.

В некоторых конструкциях удается снизить этот параметр от 3...5 до 0,5...1,0 за счет прямоточности и профилирования водоводов по принципу Вентури.

Использование критериев оптимизации при расчете магнитных аппаратов позволяет снизить удельный расход магнитов, цветных металлов и удельные капитальные затраты на магнитную водоподготовку.

Исходя из перечисленных выше критериев оптимизации выбирается индукция в магнитном контуре В, протяженность активной зоны L, геометрия водоводов, скорость воды в рабочем зазоре V и ширина рабочего зазора.

В случае невозможности обеспечить принятое значение М в одном рабочем зазоре, по ходу жидкости располагают несколько магнитных контуров. Ширину рабочего зазора не следует брать менее 5 мм, иначе он будет быстро засоряться, но не желательно и увеличивать зазор выше 15...20 мм во избежание возникновении микротурбулентности в активной зоне аппарата.

После определения живого сечения рабочих зазоров и числа параллельно и последовательно включенных по ходу воды магнитных контуров приступают к определению магнитного потока и магнитодвижущей силы (МДС) магнитоисточника. Для расчета параметров магнитоисточника (магнитов или электромагнитов) необходимо найти коэффициент рассеяния магнитного потока и коэффициент потерь МДС в рассматриваемой магнитной системе.

Для определения надо, помимо учета проводимости основного рабочего зазора, найти проводимость первых и вторых краевых зазоров, потоков рассеяния как в основной магнитной цепи, так и в параллельных цепях, если таковые возможны. С этой целью составляется схема вероятных потоков и путем замыкания магнитных силовых линий в воздушных зазорах и в магнитопроводах магнитного контура. Кофигурация воздушных зазоров может иметь разнообразные очертания и для определения их магнитной проводимости предложено множество формул.

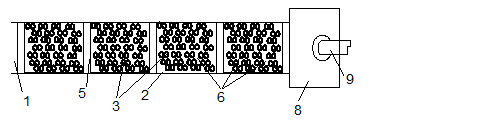

В приложении приведшей программа и пример расчета электромагнитного аппарата постоянного тока типа ЭМА – 1500. Конструкция аппарата приведена на рис. 3.12.

Рисунок 14.8 – Элекромагнитный аппарат типа ЭМА – 1500:

1,2 –отрезки стальных труб, 3 – центральная диамагнитная часть; 4 – намагничивающая катушка;

5 – внешний магнитопровод; 6 – бандаж; 7,8 – полюсные пластины; 9,10 – стальные кольца