1 Общая часть

1.1 Выбор и обоснование места строительства плавильного отделения

Проектируем плавильное отделение чугунного литья завода мощностью 27 тыс. тонн в год предполагается разместить на территории г. Красноярска

Климатические условия г. Красноярска следующие:

- направление господствующих ветров северо-западное;

- средняя годовая температура 0 ºС;

- ветровая нагрузка 150 кг/м2;

- глубина промерзания земли – 2 м.

Строительство нового плавильного отделения обусловлено наличием разветвленной сети транспортных магистралей, связывающих данный район с другими крупными промышленными регионами страны, наличием дешевой электроэнергии, трудовых ресурсов, богатых сырьевых источников, достаточным рынком сбыта.

1.2 Режимы и фонды времени работы оборудования и трудящихся

Для проектируемого цеха, для всех отделений, кроме плавильного, принимаем двухсменный режим работы при пятидневной рабочей неделе, при рабочей смене 8 часов. Для плавильного отделения принимаем трехсменный режим работы, это обусловлено тем, что к началу утренней смены был в наличии жидкий металл, что исключает простой автоматической формовочной линии.

Все проектные работы ведутся относительно действительного фонда времени работы оборудования и рабочих, определяемого путем исключения из номинального фонда потерь времени (времени пребывания оборудования в плановых ремонтах, установленного нормами системы планово-предупредительных ремонтов и невыходов рабочих в случае пребывания их в очередном отпуске, по болезни) для нормального и организованного производства.

При проектировании применяются три вида фондов времени работы оборудования и рабочих.

1 Календарный Фк = 365 · 24 = 8760 ч;

2 Номинальный Фн − время, в течение которого могут выполняться работы по принятому режиму, без учета неизбежных потерь;

3 Действительный фонд Фд, определяемый путем исключения из номинального фонда неизбежных потерь времени для нормального организованного производства.

Фонды времени работы оборудования и рабочих приведены в таблице 1.1

Таблица 1.1 – Режим и фонды времени работы оборудования и рабочих

Наименование отделения

|

Количество рабочих смен |

Фонд времени работы |

|

Оборудование |

Рабочего |

||

Шихтовое |

2 |

3935 |

1820 |

Плавильное |

3 |

5840 |

|

1.3 Годовая программа цеха

Годовая программа цеха представлена в таблице 1.2

Таблица 1.2 – Годовая программа цеха

Наименование детали |

Марка сплава |

Вес детали, кг |

Годовая программа |

Потери на наладку технологического оборудования |

Требуется залить в год |

|||||

% |

т |

шт. |

% |

т |

шт. |

т |

шт. |

|||

1. Корпус блока |

СЧ30 |

260 |

12 |

3240 |

12461 |

4 |

130 |

500 |

3370 |

12961 |

2. Корпус редуктора |

СЧ30 |

150 |

10 |

2700 |

18000 |

5 |

135 |

900 |

2835 |

18900 |

3. Крышка редуктора |

СЧ30 |

230 |

10 |

2700 |

11739 |

5 |

135 |

586 |

2835 |

12325 |

4. Боковина |

СЧ30 |

130 |

7 |

1890 |

14538 |

5 |

95 |

730 |

1985 |

15268 |

5. Шнек |

СЧ30 |

105 |

10 |

2700 |

25714 |

4 |

108 |

1028 |

2808 |

26742 |

6. Полумуфта |

СЧ35 |

140 |

14 |

3780 |

27000 |

4 |

151 |

1078 |

3931 |

28078 |

7. Колодка |

СЧ35 |

135 |

9 |

2430 |

18000 |

4 |

97 |

718 |

2527 |

18718 |

8. Кронштейн |

СЧ35 |

195 |

28 |

7560 |

38769 |

4 |

302 |

1548 |

7862 |

40317 |

Итого |

- |

- |

100 |

27000 |

166221 |

- |

1153 |

7088 |

28153 |

173309 |

2 Технологическая часть

2.1 Плавильное отделение

Расчет плавильного отделения заключается в составлении баланса металла по выплавляемым маркам, выборе типа и определения количества плавильных агрегатов, расчете расхода шихтовых материалов на годовой выпуск и планировке участка. Подбор типа и конструкции плавильного агрегата зависит от рода металла, развеса отливок, количества шихты. Объема производства, режима работы и вида топлива.

В данном отделении цеха будет выплавляться высокопрочный серый чугун следующих марок: СЧ30, СЧ35.

Потребность металлозавалки определяем по каждой весовой группе.

Расчет металлозавалки приведен в таблице 2.1.

Таблица 2.1 – Баланс металла

Наименование детали |

Годное литье |

Технологические отходы |

Жидкий металл |

Угар и потери |

Металлозавалка |

|||||

% |

т/год |

% |

т/год |

% |

т/год |

% |

т/год |

% |

т/год |

|

1. Корпус блока |

75 |

3240 |

22 |

713 |

97 |

3953 |

3 |

118 |

100 |

4071 |

2. Корпус редуктора |

78 |

2700 |

19 |

513 |

97 |

3213 |

3 |

97 |

100 |

3310 |

3. Крышка редуктора |

75 |

2700 |

22 |

594 |

97 |

3294 |

3 |

99 |

100 |

3393 |

4. Боковина |

80 |

1890 |

17 |

322 |

97 |

2212 |

3 |

66 |

100 |

2278 |

5. Шнек |

78 |

2700 |

19 |

513 |

97 |

3213 |

3 |

97 |

100 |

3310 |

6. Полумуфта |

74 |

3780 |

23 |

870 |

97 |

4650 |

3 |

140 |

100 |

4790 |

7. Колодка |

75 |

2430 |

22 |

535 |

97 |

2965 |

3 |

89 |

100 |

3054 |

8. Кронштейн |

78 |

7560 |

19 |

1436 |

97 |

8996 |

3 |

270 |

100 |

9266 |

Итого |

- |

27000 |

- |

5496 |

- |

32496 |

- |

976 |

- |

33472 |

Общий вес металлозавалки составил 33472 т. из них на:

СЧ30 – 16362 т;

СЧ35 – 17110 т.

2.1.1 Выбор и расчет плавильных агрегатов

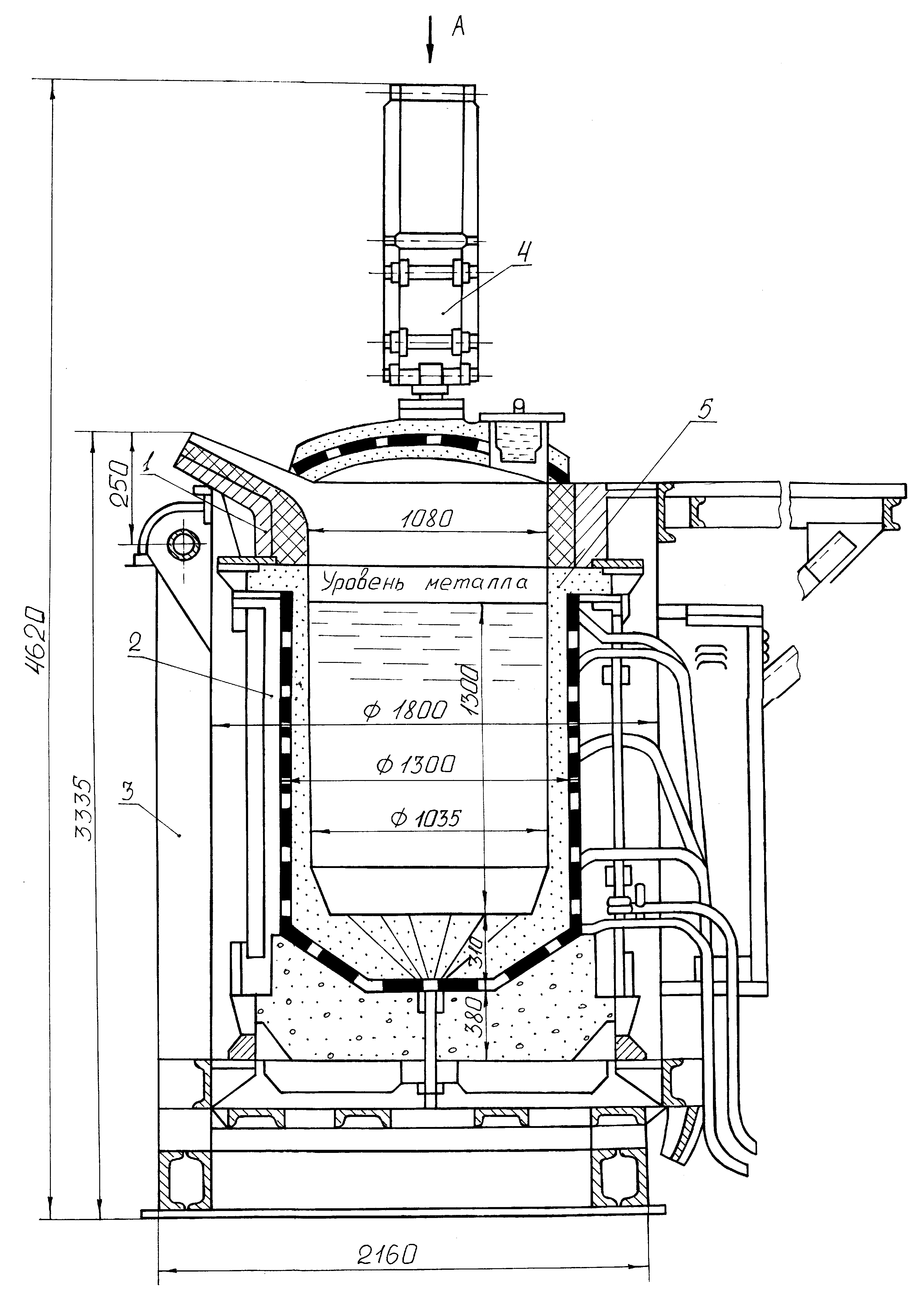

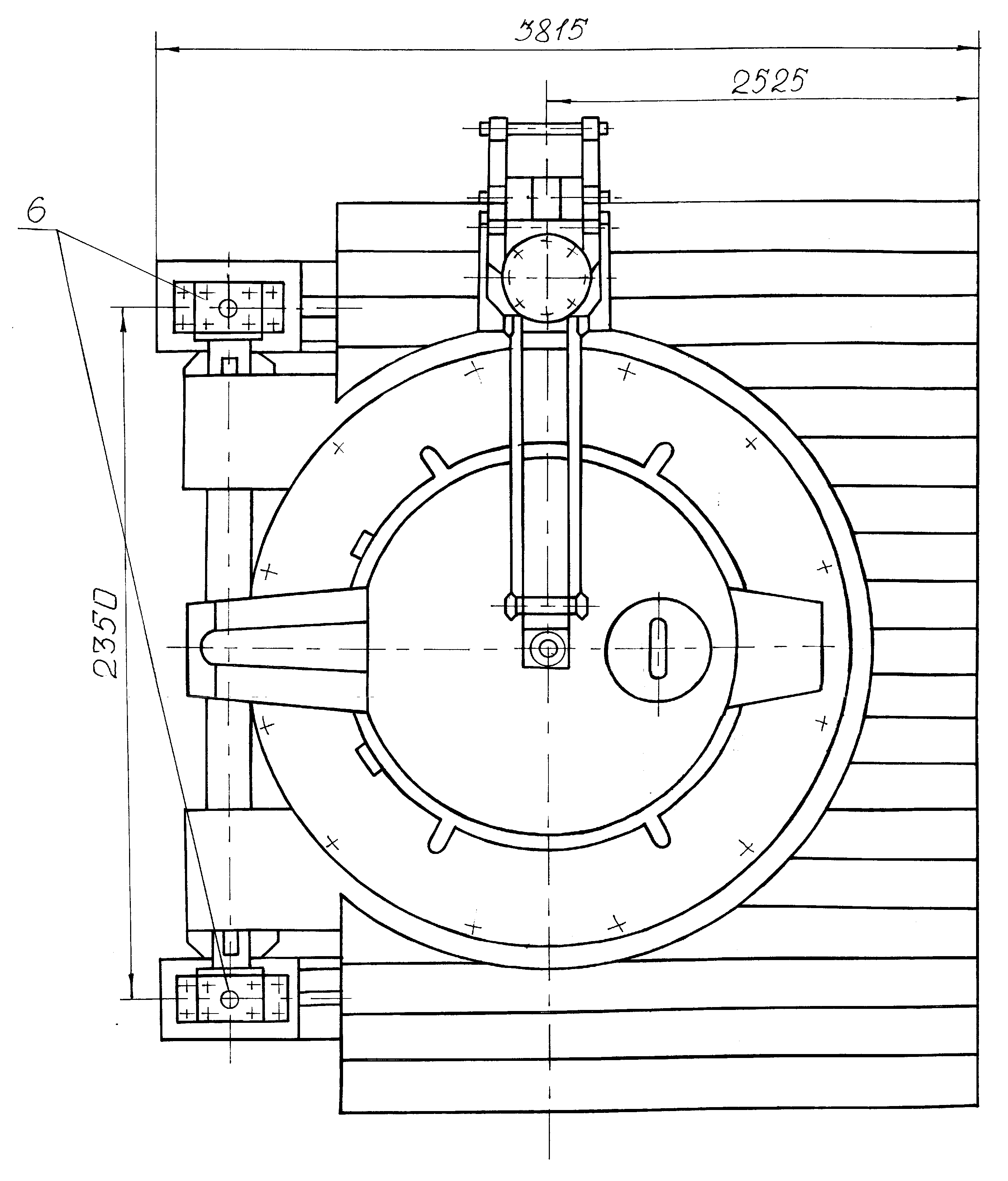

Для проектируемого плавильного отделения выбираем индукционные тигельные печи номинальной вместимостью 6 т (ИЧТ-6). Главное преимущество индукционной плавки чугуна состоит в возможности управлять процессом перегрева чугуна в широком интервале по температуре и времени, осуществлять более глубокую металлургическую обработку расплава, точно выдерживать химический состав и получать чугун высокого качества. Также существенно улучшаются санитарно-гигиенические условия труда, так как обслуживающий персонал не подвергается вредным воздействиям тепла, пыли, шума, газов от сжигания топлива. Техническая характеристика печи приведена в таблице 2.2. Схема печи приведена на рисунке 2.1.

Таблица 2.2 – Техническая характеристика индукционной печи ИЧТ-6

Параметр |

Норма |

Номинальная вместимость тигля, т |

6 |

Номинальная мощность печного трансформатора, кВА |

1300 |

Мощность, потребляемая установкой, кВт |

1238 |

Число фаз: питающей сети контурной цепи |

3 1 |

Частота тока, Гц |

50 |

Температура перегрева металла, ºС |

1400 |

Производительность, т/ч |

1,58 |

Удельный

расход электроэнергии, кВт |

650 |

Время плавления и перегрева, ч |

2,3 |

Расход воды на охлаждение, м3/ч |

13 |

Общая масса электропечи с расплавленным металлом, т |

28 |

|

|

Рисунок 2.1 – Схема индукционной тигельной печи

Печь ИЧТ-6 представляет собой своеобразный воздушный трансформатор, у которого первичной обмоткой является водоохлаждаемая катушка-индуктор, а вторичной и одновременно нагрузкой является, находящийся в тигле, металл. Нагрев и расплавление происходит за счет протекающих в металле токов, которые возникают под воздействием электромагнитного поля, создаваемого индуктором. При этом возникают также электродинамические силы, которые создают интенсивное перемешивание. Обеспечивая равномерность температуры и однородность расплавленного металла.

Установка печи состоит из электропечи и комплекта оборудования, необходимого для ее работы.

Электропечь состоит из следующих сборочных единиц: установки индуктора, поворотной рамы, опорной рамы, крышки с механизмом и двух плунжеров.

Установка индуктора состоит из индуктора, магнитопроводов, сварного корпуса, футеровки подины, набивного тигля и верхнего футеровочного пояса-воротника.

Индуктор состоит из двух катушек – рабочей и холостой. К рабочей катушке подводится напряжение, она передает энергию металлу в тигле.

Тигель печи выполняется из набивной огнеупорной массы специального состава.

Необходимое количество плавильных агрегатов рассчитывается по формуле:

![]() ;

(2.1)

;

(2.1)

![]() шт.

шт.

где n – количество печей, шт.;

Q – потребное количество жидкого металла, т/год;

Кн – коэффициент неравномерности потребления жидкого металла;

Тд – действительный годовой фонд времени работы печи, ч;

q – производительность печи, т/ч.

Коэффициент загрузки определяем по формуле:

![]() ,

(2.2)

,

(2.2)

Данные расчета сведены в таблице 2.3.

Таблица 2.3 – Данные расчета печей

Тип плавильных печей |

Количество печей, шт. |

Коэффициент загрузки |

|

расчетное |

принятое |

||

ИЧТ-6 |

4,32 |

5 |

0,864 |

Процесс плавки состоит из нескольких этапов. В начальный период плавки, при отсутствии в цехе жидкого металла, производится наплавление его из твердой шихты. Этот процесс малопроизводителен: для его ускорения предварительно заготавливают пусковой болван массой 0,50-0,66 емкости печи, что позволяет наплавить тигель жидкого металла в течение 8-10 часов. В дальнейшем процессе плавки применяется режим плавки на «болоте», когда после каждого выпуска жидкого металла в печи оставляют 30-40 % расплава и в него загружают соответствующее количество твердой шихты. Этот режим – растворение твердой шихты в жидкой ванне – является наиболее производительным и обеспечивает максимальную скорость плавки.

Перед каждой плавкой необходимо произвести осмотр тигля. Тигель не должен иметь трещин, выпуклостей, провалов. Износ стенок тигля не должен превышать 30 %. Шихтовые материалы взвешивают на весах с пределом взвешивания 0-150 кг. На дно тигля укладывают мелкие куски шихты, электродный бой и бой стекла. Чушки стального лома во избежание зависания и образования мостов загружают в вертикальном положении. После загрузки шихты приступают к расплавлению, для чего включают печь, устанавливают режим работы. Расплавление ведут с максимальной скоростью, включив печь на максимальную мощность.

Крупные куски лома стального рекомендуется загружать после того, как количество расплавленного металла будет достаточно для полного погружения крупных кусков лома во избежание зависания. Крупные куски перед загрузкой в печь подогревают на краю тигля в течение 10-15 минут.

Все операции, связанные с дозагрузкой шихты, производят, прикрывая тигель листом асбестокартона, во избежание потерь теплоты и выплеска металла.

В расплавленный металл загружают при необходимости ферросплавы, затем нагревают расплав до температуры 1530-1550 °С. Замер температуры производят термопарой.

При достижении заданной температуры печь отключают, производят выдержку чугуна в течение 5-10 минут и выпускают металл в ковш. Температура выпуска чугуна из печи 1420-1450 °С.

Перед заливкой металла в формы снимают шлак с зеркала металла в печи. При выпуске металла из печи производят модифицирование. Перед модифицированием чугуна на дно пустого ковша к стенке, противоположной сливному носку, загружают модификатор и прикрывают листом железа толщиной 1-3 мм, вырезанного по контуру днища ковша.

Ковш разворачивают так, чтобы струя металла из печи попадала в основание сливного носка, затем при заполнении ковша на 1/2 объема, не прерывая струю, вводят при необходимости ферросилиций в количестве 0,2-0,3 % от массы металла. Допускается производить модифицирование металла на струе.

После заполнения ковша производят замешивание лигатуры и снимают шлак с поверхности металла. Для качественного удаления шлака поверхность металла покрывают боем стекла 0,1-0,5 % от массы металла.

Заливку форм производят непрерывной струей. Литниковую чашу держат заполненной, чтобы избежать попадания шлака в форму и спаев на отливке. При заливке носок ковша располагают над чашей на высоте не более 200 мм. В начале заливки при полном объеме металла в ковше допускается высота струи до 400 мм. Остаток металла из ковша сливают в изложницу.

Определение химического состава производится для корректировки состава металла. Отбор проб на механические испытания производят от партии отливок одной плавки.

Технологический контроль в плавильном отделении осуществляют сменный мастер; технолог; контролер ОТК. Контролируются следующие параметры: качество подготовки футеровки печи и желоба к ведению плавки; правильность отбора пробы; химический состав сплава на соответствие НД; температура металла.

Температура металла контролируется в печи перед выпуском вольфрам-ремиевой термопарой погружения через потенциометр КСП-4. На заливочном участке температура контролируется фотометрическим пирометром.

Плавильный участок располагается в торце здания. Основное плавильное оборудование располагается так, чтобы обеспечить минимальное расстояние транспортировки жидкого сплава к заливочному участку. Гидравлическая насосная станция из соображения техники безопасности выносится за пределы участка печей.