- •Застосування на сільськогосподарських машинах автоматичних водіїв

- •Застосування автоматичних систем при виконанні технологічних операцій.

- •Системи автоматичного проріджування і обробітку рослин

- •Пристрої для визначення втрат зерна

- •СаУсепарацією картоплі

- •Автоматизація кормовиробництва

- •Автоматизація тваринництва

Автоматизація кормовиробництва

Агрегат вітамінного борошна (АВМ) сушить подрібнену при скошуванні силосозбиральним комбайном траву та інші матеріали (жом, листя, хвою, зерно), подрібнює їх в борошно і затарює в мішки. При цьому наявність полум’я контролює фотодатчик, температури – термодатчик, граничного рівня борошна в циклоні-охолоджувачі – датчик рівня.

Процес сушки поки автоматизований частково і обмежується тільки управлінням температурою. Температуру теплоносія на вході регулюють по температурі газів на виході з циклону зміною подачі палива до форсунки.

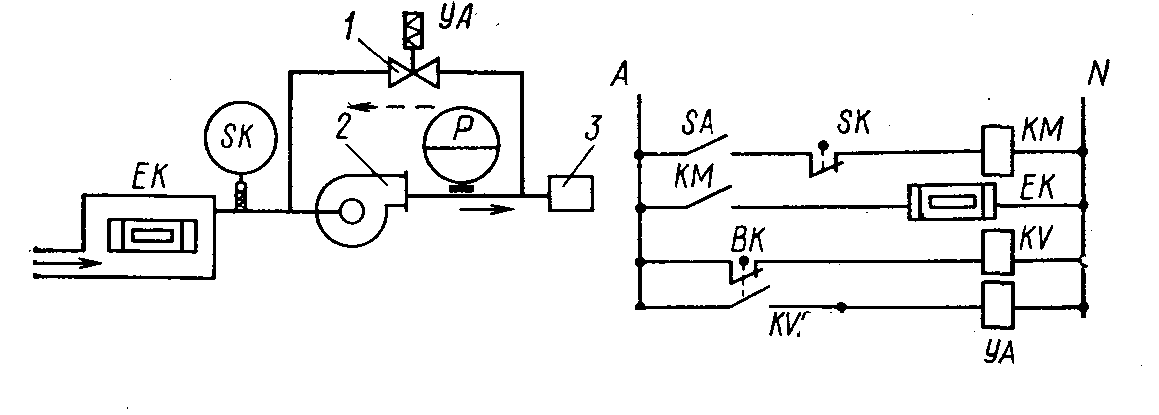

При збільшенні температури газів перемикаються контакти датчика температури ВК (рис. 32), які включають реле КV і електромагніт YА вентиля 1, встановленого на зворотному трубопроводі. Вентиль 1 відкривається, і частина палива, засмоктуючись насосом 2 через вентиль назад, не потрапляє у форсунку 3. Інтенсивность горіння зменшується, і температура знижується до мінімального значення, при якому контакти термодатчика ВК повертаються в початкове положення і за допомогою реле КV відключають електромагніт YА. Тепер все паливо проходить через форсунку. Температура збільшується.

а б |

Рис. 32. Технологічна (а) і принципова електрична (б) схеми управління температурою палива і теплоносія |

Температура палива, що подається насосом в топку, підтримується на рівні 75оС за допомогою контактного термодатчика S, який керує електромагнітним пускачем КМ електронагрівача EК (рис. 13). Тиск палива перед форсункою контролюється манометром Р. Схеми управління мають світлову сигналізацію про роботу всіх механізмів і загальну аварійну звукову сигналізацію.

Автоматизація тваринництва

В технології виробництва тваринницької продукції можна виділити ряд типових технологічних процесів: годівля, напування, регулювання умов середовища, видалення гною, санітарна обробка тварин і приміщення, доїння...

Для роздачі кормів на тваринницьких фермах і комплексах застосовуються як мобільні, так і стаціонарні кормороздавачі.

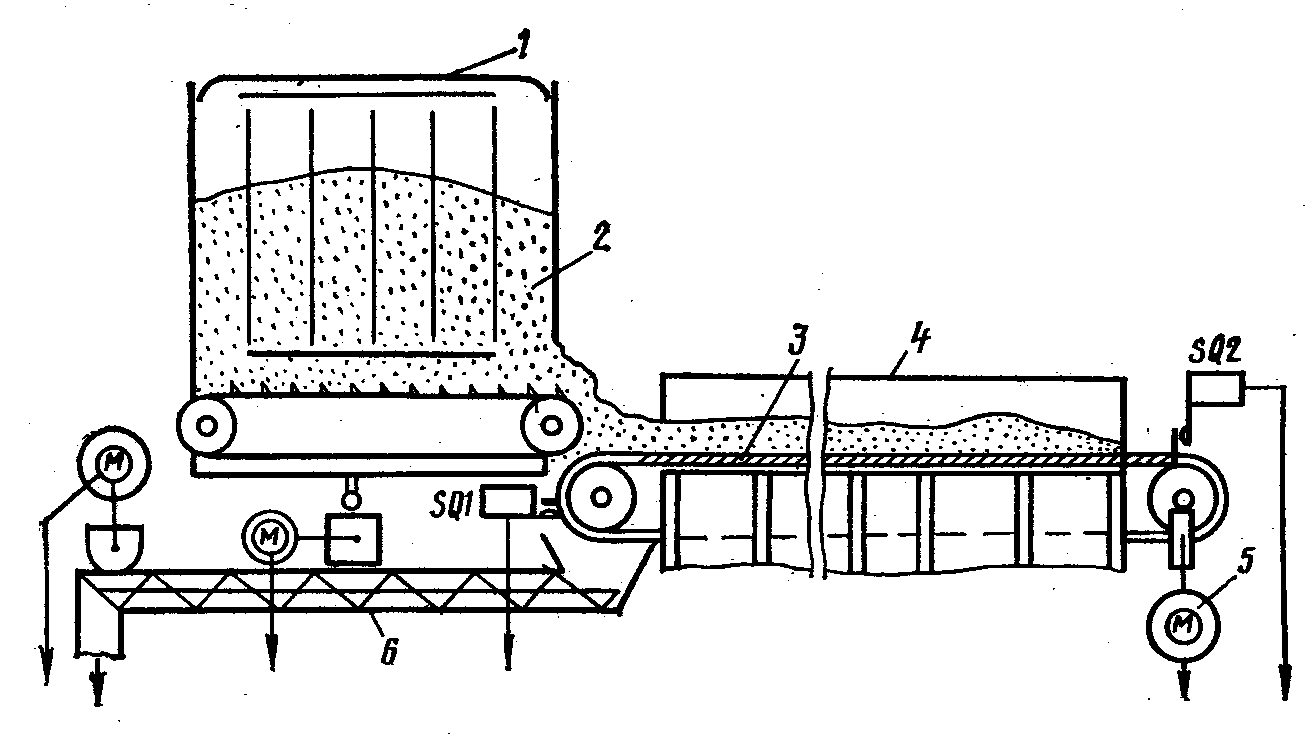

Автоматизація потокових ліній кормороздавачів для ВРХ. Кормороздавач типу ТВК-80Б являє собою рухому човникову стрічку 3 (рис.33) в годівницях 4, що приводиться в дію реверсивним електроприводом 5. При русі вперед стрічка відносить до місця стійла тварин визначену, завантажувану живильником 1, кількість корму. В якості живильника може бути використаний кормороздавач КТУ-10, який має накопичувальну місткість 2. З поверненням стрічки (реверс) годівниці самоочищаються від залишків корму, який видаляється з приміщення транспортером 6.

|

Рис. 33. Транспортер-роздавач ТВК-80Б всередині годівниць |

Таким чином, ТВК-80Б здатний транспортувати корми до місця споживання і прибирати їх відходи, тобто виконувати найбільш трудомісткі технологічні операції. Але нормоване годування на ТВК-80Б здійснити неможливо, оскільки корм при русі стрічки мимовільно розрівнюється. Крім того, при русі стрічки тварини вибірково поїдають корм.

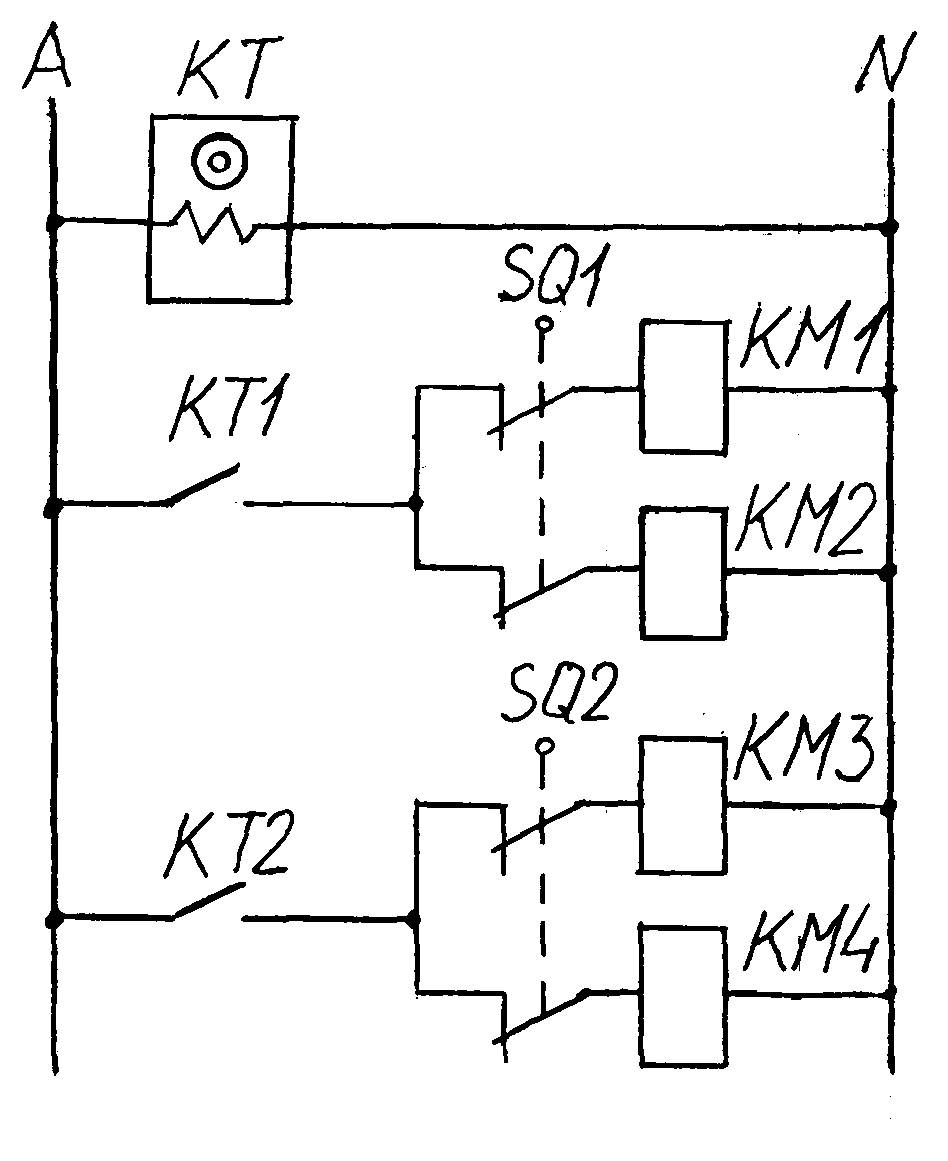

Технологічна лінія роздачі корму з кормороздавачем ТВК-80Б і стаціонарним роздавальником КТУ-10 може функціонувати в автоматичному режимі. Для роздачі кормів протягом доби використовують добове програмне реле КТ типу 2РВМ або аналогічне, яке настроюють згідно розрахунковій діаграмі годування. Лінією кормороздавача, згідно принциповій електричній схемі (рис. 34), управляють автоматично в наступному порядку. Спочатку контактом програмного пристрою КТ1 включаються магнітні пускачі КМ1 і КМ2 повернення стрічки і транспортера відходів. В кінцевому передньому положенні стрічки кормороздавача кінцевий вимикач SQ1, зупиняє її рух і відключає транспортер відходів. По команді програмного реле контактами КТ2 включається привід живильника КМ3 і привід роздачі кормів КМ4. В кінці роздачі кінцевий вимикач SQ2 відключає КМ3 і КМ4.

При нормованому годуванні і широкій різноманітності норм видачі, наприклад в корівниках стійлового утримання, малоцінні грубі корми в суміші з соковитими можуть видаватися без обмеження кормороздавачем ТВК-80Б, а концентровані — іншим стаціонарним кормороздавачем КШ-0,5 або РКА-1000, які забезпечують індивідуальне дозування.

|

Рис. 34. Принципова електрична схема системи керування кормороздавальною лінією ТВК-80Б |

Кормороздавач з ваговим дозуванням.

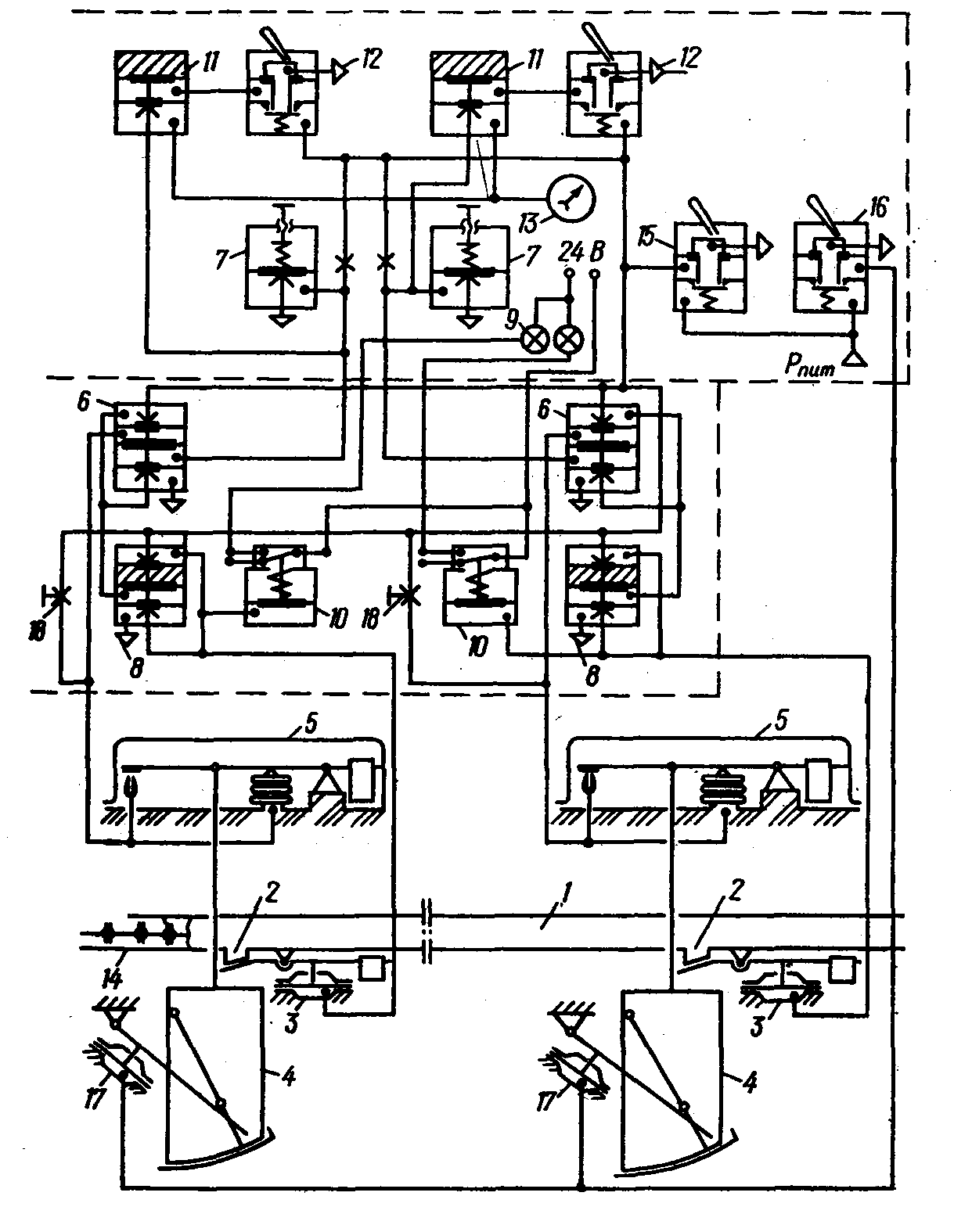

Для забезпечення підвищеної достовірності оцінки тварин по відгодівельних якостях, а також зниження затрат праці і витрати корму при контрольній відгодівлі свиней застосовують кормороздавач з індивідуальним дозуванням і дистанційним керуванням зволоженням корму при одночасній його роздачі (рис. 35).

Загальний кормопровід 1, в якості якого використовують тросо-шайбовий транспортер, містить живильники 2 по кількості годівниць, кожний з яких забезпечений індивідуальним приводом від виконавчого механізму 3. Під кожним живильником бункер 4, прикріплений тягою до пневматичного перетворювача маси 5, вихід якого сполучений з одним з входів елемента порівняння 6. Другий вхід елемента 6 сполучений із задавачем дози 7, а вихід — з виконавчим механізмом 3 через елемент НЕ 8. До входу елемента НЕ підключена сигнальна лампа 9 через пневмоелектроперетврювач 10. Вихід задавача дози 7 сполучений через пневмоклапан 11, керований пневмотумблер 12 з індикатором дози 13.

Пневматичний сигнал через елемент 8 поступає до виконавчих механізмів 3 привода живильників і до пневмоелектроперетворювача 10. Заслінки живильників 2 відкриваються. На пульті спалахують сигнальні лампи 9, що свідчать про справність системи і відсутність корму в бункерах 4. Потім включається транспортер. Через відкриті вивантажувальні отвори живильників 2 кормопровода бункери наповнюються кормом. На виході кожного перетворювача маси формується сигнал, пропорційний масі корму, що поступив у бункер. Він порівнюється за допомогою елемента 6 із заданим. При їх рівності на вході елемента 6 з'являється сигнал, що анулює сигнал на виході елемента 8 і заслінка живильника 2 під дією противаги перекриває вивантажувальний отвір. Сигнальна лампа 9 гасне, що свідчить про набір заданої дози корму. Після набору всіх доз тросо-шайбовий транспортер зупиняють.

При включенні пневмотумблера 16 виконавчі механізми 17 приводять в дію розвантажувальні пристрої бункера 4 і віддозований корм зсипається в годівниці.

Одночасно з розвантаженням бункерів 4 в кожну годівницю подається тепла вода за допомогою пристрою для зволоження корму.

Регулювання дози корму здійснюється плавно від 0 до 3 кг.

|

Рис. 35. Принципова схема управління кормороздавачем: 1 — кормопровод; 2 — живильники; 3 і 17 — приводи виконавчих механізмі; 4 — бункер; 5 — перетворювач маси; 6 — елемент порівняння; 7 — задавач дози корма: 8 — елемент НЕ; 9 — сигнальна лампа.; 10 — пневмоелектроперетворювач; 11 — пневмоклапан; 12, 15 і 16 — пневмотумблери; 13 — індикатор дози корму; 14 — тросо-шайбовий транспортер; 18 — дросель. |

Напування корів. Вода надходить в індивідуальні напувалки при прив'язному утриманні корів та в групові при безприв'язному. В холодну пору року її підігрівають до температури 12—14 °С. Температуру підтримують за" допомогою локальної системи автоматичного регулювання, яка складається з електричного нагрівника та найпростішого регулятора температури позиційної дії. Використовувати ЕОМ для управління підігріванням води не треба, тому що інтерфейсні пристрої та лінія зв'язку будуть коштувати набагато дорожче, ніж звичайний позиційний регулятор температури.

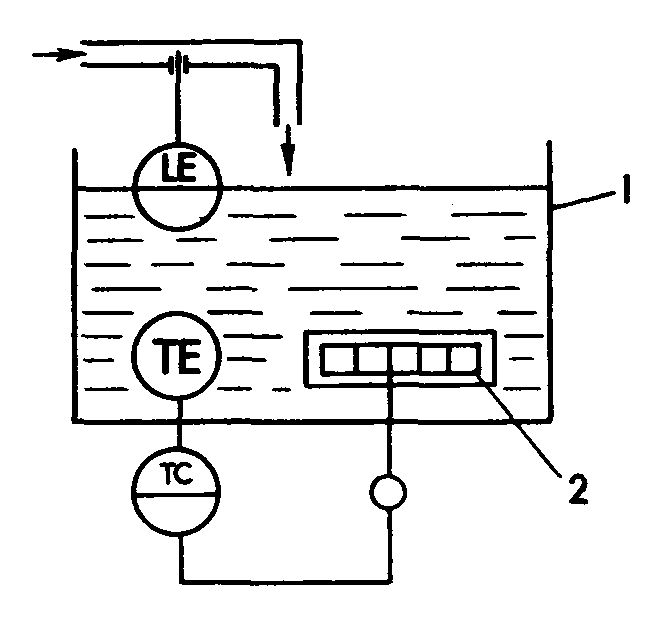

Функціональна схема автоматизації такої системи зображена на рис. 36.

|

Рис 36. Функціональна схема автоматизації процесу підігрівання води в напувалках для корів: 1 — корпус напувалки; 2 — нагрівник.

|

Індивідуальні напувалки виконані так, що при опусканні голови корова натискує на важіль, який відкриває вентиль. Це призводить до наповнення напувалки водою. Піднімаючи голову, корова відпускає важіль, і вода не надходить. У групових напувалках існує додаткова автоматична система стабілізації рівня води, до якої входить регулятор рівня прямої дії поплавкового типу.

Тваринницьке приміщення як об’єкт регулювання мікроклімату являє собою технологічне повітряне середовище з нормованими параметрами температури, швидкості руху повітря, відносної вологості, концентрації вуглекислого газу (аміаку, сірководню). Обладнання „Клімат 4” має датчики відповідних факторів, які вмикають вентилятори і опалювальні прилади.

Видалення гною. Нині існують дві типові технологічні схеми видалення гною. Перша передбачає видалення його безпосередньо із приміщень скребковими транспортерами. Сам транспортер рухається у спеціальному жолобі, де повинен нагромаджуватись гній. У цьому випадку частина гною буде знаходитися за межами жолоба і працівнику при необхідності треба його туди скидати. Іноді застосовують спеціальні пристрої, що забезпечують потрапляння гною безпосередньо в жолоб. Так, розміщений над твариною електрод змушує її займати під час фізіологічної потреби лише таке положення, при якому гній потрапляє в жолоб. Управління транспортером полягає у його періодичному вмиканні в певний час.

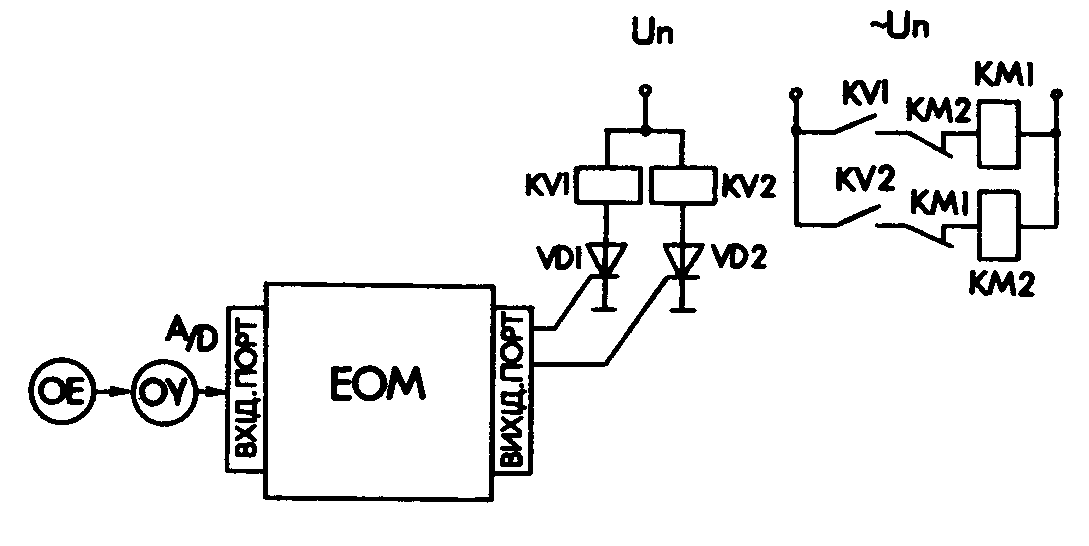

Управляти

транспортером та обслуговувати його

може ЕОМ (рис. 35).

Програму, за якою працюють поздовжній

та поперечний транспортери, заносять

в постійну пам'ять ЕОМ. Вона передбачає

попередній пуск поперечного, а потім

поздовжнього транспортерів (відповідно

магнітні пускачі КМ2 та КМ1). Як правило,

транспортери вмикають не більше двох

разів за добу. Інформація, яка надходить

від первинного перетворювача натягу

стрічки транспортера, дозволяє запобігти

її обриву. Цього досягають порівнянням

в ЕОМ закодованої інформації та числа,

яке заносять в пам'ять ЕОМ. Це число є

кодом допустимого натягу транспортера.

Якщо він дорівнює або перевищує норму,

електричні двигуни вимикаються, а

спеціальний сигнал попереджає

обслуговуючий персонал про аварію.

При другій

технологічній схемі підлога стійлового

приміщення повинна мати щілини. У

цьому випадку корови самі протоптують

гній у спеціальне сховище, звідки його

видаляють

транспортерами. Схема управління

ними не відрізняється від вже описаної.

Цей варіант спеціалісти вважають

більш перспективним.

Управляти

транспортером та обслуговувати його

може ЕОМ (рис. 35).

Програму, за якою працюють поздовжній

та поперечний транспортери, заносять

в постійну пам'ять ЕОМ. Вона передбачає

попередній пуск поперечного, а потім

поздовжнього транспортерів (відповідно

магнітні пускачі КМ2 та КМ1). Як правило,

транспортери вмикають не більше двох

разів за добу. Інформація, яка надходить

від первинного перетворювача натягу

стрічки транспортера, дозволяє запобігти

її обриву. Цього досягають порівнянням

в ЕОМ закодованої інформації та числа,

яке заносять в пам'ять ЕОМ. Це число є

кодом допустимого натягу транспортера.

Якщо він дорівнює або перевищує норму,

електричні двигуни вимикаються, а

спеціальний сигнал попереджає

обслуговуючий персонал про аварію.

При другій

технологічній схемі підлога стійлового

приміщення повинна мати щілини. У

цьому випадку корови самі протоптують

гній у спеціальне сховище, звідки його

видаляють

транспортерами. Схема управління

ними не відрізняється від вже описаної.

Цей варіант спеціалісти вважають

більш перспективним.

|

Рис. 35. Схема керування транспортером для видалення гною: ОЕ — первинний перетворювач натягу ланцюга транспортера; ОY — аналого-цифровий перетворювач; КV1, КV2 — проміжні реле; VD1 і VD 2 — тиристори; КМ1 і КМ2 — магнітні пускачі поздовжнього та поперечного транспортерів |

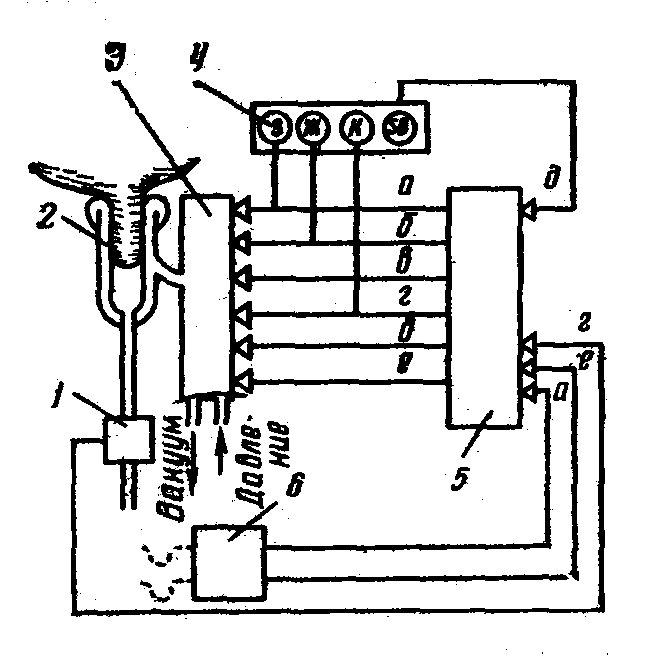

Автоматизовані доїльні апарати. Пристрій МА-1/2 (рис. 36) фірми «Імпульс» працює слідуючим чином. При знятті доїльного апарату з гачка вимикач 6 подає по ланцюгу а електричну напругу на блок управління 5 і пульсатор-розподільник 3. При цьому на табло 4 спалахує зелена лампа, і доїльний апарат починає працювати. Через 15 с, тобто після того, як стакани 2 надіті на соски вимені, блок управління автоматично включає ланцюг б, починається масаж вимені корови, а на табло спалахує жовта лампа. При цьому в міжстінні камери доїльних стаканів з частотою 45 пульсацій в хвилину по черзі подаються то вакуум з вакуум-проводу, то тиск повітря від спеціального компресора. Після закінчення 60 с блок управління по ланцюгу в переводить доїльний апарат на нормальний режим доїння (жовта лампа на табло гасне). Коли віддача молока припиняється, фотоелемент 1 фіксує це, а блок управління посилає сигнал по ланцюгу г в пульсатор-розподільник 3. В міжстінні камери доїльних стаканів подається постійний надмірний тиск, який стискає внутрішні стінки і оберігає соски від попадання вакууму. На табло спалахує червона лампа. Коли дояр-оператор натискує на табло кнопку «Додоювання», блок управління знову включає апарат на режим додоювання д. Після закінчення додоювання дояр-оператор знімає стакани, вішає апарат на гачок, вимикач 6 по ланцюгу е посилає сигнал на відключення апарату.

|

Рис. 36. Схема управляючого пристрою МА-1/2: 1 — фотоелемент; 2 — доїльний стакан; 3 — пульсатор-розподільник; 4 — сигналізатор; 5 — блок управління; 6 — вимикач.

|

Допоміжні операції. На невеликих фермах операції, пов'язані з надіванням доїльних стаканів, вимиканням вакууму, зняттям стаканів виконують вручну. Оператор спочатку обмиває вим'я, масажує його, здоює перші цівки молока, а лише потім вмикає доїльний апарат. В автоматизованій доїльній установці стакани механічно з'єднані з спеціальним маніпулятором, який їх надіває і знімає, відводить від вим'я. За рахунок цього річні затрати праці зменшились в 1,5 рази. Автоматичне вимикання вакууму та знімання доїльних стаканів настає у той момент, коли швидкість молоковіддачі зменшиться до 200 г/хв.

Маніпулятор хоч і підвищує продуктивність праці оператора, але без людини працювати не може. Інша справа робот, який зможе повністю замінити оператора. Лише його використання дозволить дійсно перетворити ферму на автомат.

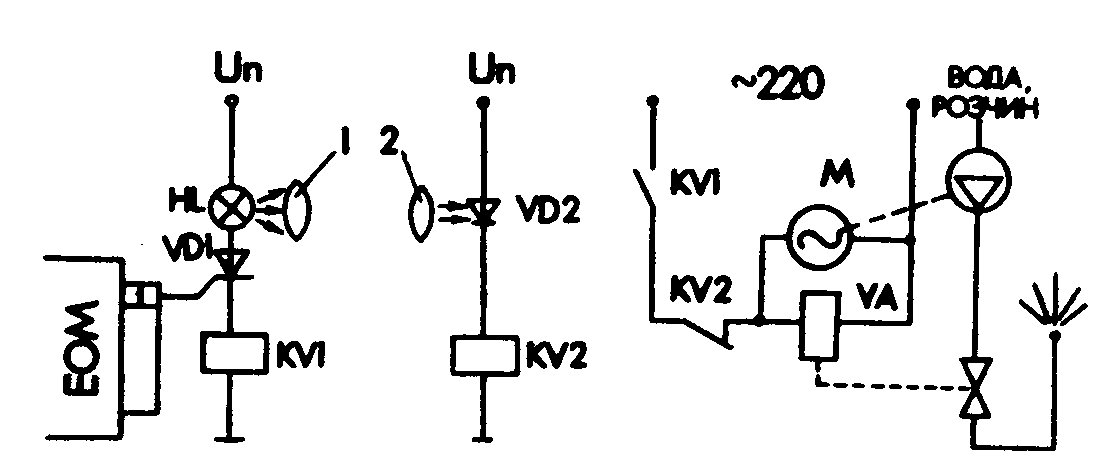

Відома, що регулярне

обмивання дійок водою або дезинфікуючим

розчином та висушування перед доїнням

сприяє одержанню чистого молока. Після

доїння дійки знову треба обмити, щоб

запобігти проникненню інфекції у молочні

залози. Автоматичне післядоїльне

обприскування вим'я найкраще виконувати

в проході, по якому корови виходять з

доїльного залу. Використання фотоелементів

дозволяє скоротити кількість розчину,

що розпилюється форсунками (рис. 37).

Відповідно до програми в одному з

регістрів вихідного порта з'являється

сигнал високого рівня (логічна 1).

Загоряється лампа НL і

через систему лінз 1 і 2 світловий потік

падає на фототиристор VD2.

При цьому спрацьовує проміжне реле, яке

розмикає свої контакти  і

на соленоїд КV та

електродвигун М, що забезпечують роботу

форсунок, не подається електрична

енергія. Як тільки корова перекриває

світовий потік, реле KV2

повертається у вихідне положення і

форсунки починають працювати. Проміжне

реле KV1 вимикає компресор,

а також перекриває трубопровід подачі

дезинфікуючого розчину, якщо доїння

корів не проводиться (у регістрі

з'являється логічний 0).

і

на соленоїд КV та

електродвигун М, що забезпечують роботу

форсунок, не подається електрична

енергія. Як тільки корова перекриває

світовий потік, реле KV2

повертається у вихідне положення і

форсунки починають працювати. Проміжне

реле KV1 вимикає компресор,

а також перекриває трубопровід подачі

дезинфікуючого розчину, якщо доїння

корів не проводиться (у регістрі

з'являється логічний 0).

|

Рис 37. Схема керування післядоїльним обприскуванням вимені корів: НL — лампа; VD1 — тиристор; VD2 — фототиристор; КV1 та КV2 — проміжні реле; М — електродвигун компресора; VA — котушка соленоїда; 1 і 2 — система лінз |

Практично всі сучасні доїльні установки укомплектовані автоматизованими системами промивання після кожного доїння.