- •2 Понятие технологии

- •4.Структура технологического процесса.

- •5.Затраты труда в ходе осуществления технологического процесса

- •6.7.Параметры,принципы технологического процесса

- •8.Процессы сортировки,смешивания,дозирования

- •9. Гидромеханические процессы

- •10.Тепловые процессы

- •11. Массообменные процессы

- •12. Химические процессы в технологии

- •13.Биологические процессы

- •Технологическое развитие как ключевое звено совершенствования промышленного производства и развития общества.

- •15. Динамика трудозатрат при развитии технологического процесса

- •16.Рационалистическое развитие технологических процессов и его закономерности.

- •18.Понятие системы технологических процессов, классификация и закономерности развития

- •19. Техническая система

- •20. Законы развития технических систем

- •21.Технологические основы стандартизации и унификации

- •22. Качество продукции и его показатели

- •25.Важнейшие технологические процессы обрабатывающего производства в машиностроении

- •26. Важнейшие технологические процессы сборочного производства.

- •27. Чугун и сталь. Производство и применение

- •Цветные металлы.Свойства и применение

- •Литейное производство и характеристики его видов

- •30.Классификация текстильных материалов

- •31. Основные характеристики натуральных волокон

- •32. Основы технологии производства минеральных удобрений

- •34. Основы технологии производства и переработки полимерных материалов

- •35. Важнейшие технологические процессы капитального строительства

- •36. Основы технологии важнейших строительных материалов

- •37. Основы гибкой автоматизированной технологии

- •38.Основы робототехники и робототехнологии

- •39. Основы роторной обработки изделий

- •40.Основы информационной технологии в управленческой и проектно-конструкторской деятельности.

- •41. Основы технологии производства композиционных материалов

- •42.Основы технологии порошковой металлургии

- •Изготовление порошковых изделий

- •43.Электрические методы обработки изделий

- •44.Основы лазерной технологии и области ее применения

- •45. Основы ультразвуковой технологии и область ее применения

- •46 Основы мембранной технологии

- •47 Основы радиациопно-химическои технологии

- •48 Основы плазменной и элиоппой технологии

- •49. Основы современной биотехнологии и направления ее развития

- •50.Основы нанотехнологии

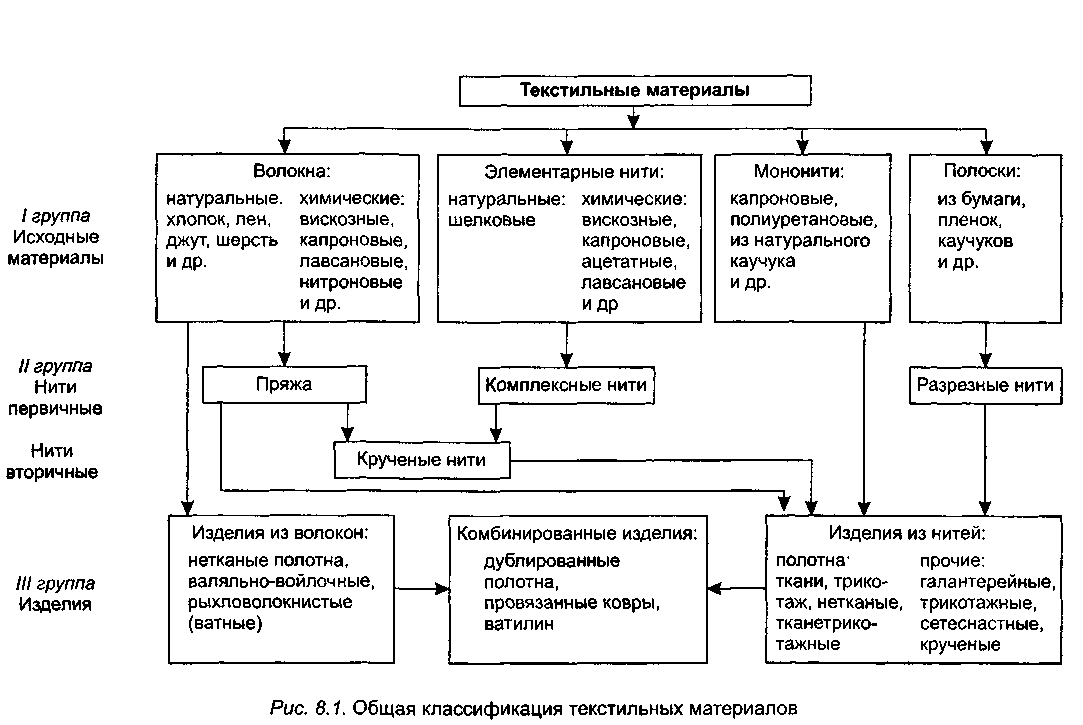

30.Классификация текстильных материалов

31. Основные характеристики натуральных волокон

Натуральные волокна растительного происхождения получают путем съема с поверхности семян растений (хлопок) или выделения из стеблей (лубяные волокна — лен, пенька, рами, джут, кенаф).

Хлопок — это волокна, покрывающие семена растений хлопчатника. Хлопчатник представляет собой однолетнее кустарниковое растение высотой 0,6—1,7 м, произрастающее в районах с жарким климатом (Узбекистане, Туркменистане, Таджикистане, Киргизстане, Казахстане, Индии).

Волокна, извлеченные из раскрывшихся коробочек вместе с семенами хлопчатника, называют хлопком-сырцом. На специальных машинах он очищается от тяжелых примесей (камней, засохших комков почвы, кусков металла и др.), после чего на волокноотделительных машинах осуществляется отделение волокон от семян. Далее волокно прессуется в кипы массой 150—200 кг, которые направляются для дальнейшей переработки на прядильные предприятия.

Лен — однолетнее травянистое растение. Основными льноводческими районами в СНГ являются Смоленская, Калининская, Новгородская, Ярославская, Костромская, Псковская, Великолукская, Вологодская и Кировская области России и Республика Беларусь. Лен имеет две разновидности: лен-долгунец и лен-кудряш. Из льна-долгунца получают волокна, из льна-кудряша — льняное масло.

Процесс выделения волокон из стеблей растения включает следующие операции: мочку и обработку паром для удаления пектиновых (склеивающих) веществ и отделения волокон от стебля; мятье и трепание на специальных машинах. После трепания получают длинные волокна, называемые трепаным льном, и отходы трепания (короткие волокна).

32. Основы технологии производства минеральных удобрений

Удобрениями называются вещества, содержащие элементы, необходимые для питания растений и вносимые в почву с целью получения высоких устойчивых урожаев.

Удобрения классифицируют по ряду признаков.

По происхождению удобрения подразделяются на минеральные, органические, органоминеральные и бактериальные.

К минеральным, или искусственным, удобрениям относятся специально производимые на химических предприятиях преимущественно неорганические вещества, в основном минеральные соли.

Органические удобрения содержат питательные вещества главным образом в виде органических соединений, обычно — продуктов естественного происхождения (навоз, фекалии, солома, торф и др.).

Органоминеральные удобрения представляют собой смеси различных органических и минеральных удобрений.

Бактериальные удобрения содержат некоторые культуры микроорганизмов, способствующие накоплению в гумусовом слое (почве) усвояемых форм питательных элементов.

По составу, т.е. по видам питательных элементов. Минеральные удобрения подразделяются на азотные, фосфорные (фосфатные), калийные (калиевые) и микроудобрения (магниеч вые, борные и др.). По содержанию главных питательных элементов удобрения бывают простые (один главный питательный элемент) и комплексные (два или три элемента).

Но числу главных питательных элементов комплексные удобрения называются двойными (NP, PK, NK) и тройными (NPK).

При содержании питательных веществ более 33 % удобрения называются концентрированными, более 60 % — высококонцентрированными.

По назначению и срокам внесения удобрения подразделяются на основные (предпосевные), вносимые до посева; припо-севные, вносимые во время посева; подкормки, вносимые в период развития растений (в вегетационный период).

По степени растворимости удобрения бывают водорастворимые и водонерастворимые.

Состав минеральных удобрений характеризуется содержанием в них активных веществ: в азотных — азота (N), в фосфорных — оксида фосфора (Р2О5), в калийных — оксида калия (К20)

33.Основы технологии переработки топлива

Топливом называется одно- или многокомпонентное вещество, представляющее собой источник энергии. Поэтому топливо называют также энергоносителем.

Современное промышленное производство базируется в основном на химическом органическом топливе. В зависимости от назначения химическое топливо делится на: • энергетическое и •технологическое.

Первичные процессы

Первичные процессы переработки не предполагают химических изменений нефти и представляют собой ее физическое разделение на фракции. Сначала промысловая нефть проходит первичный технологический процесс очистки добытой нефти от нефтяного газа, воды и механических примесей - этот процесс называется первичной сепарацией нефти[1].

Подготовка нефти

Нефть поступает на НПЗ в подготовленном для транспортировки виде. На заводе она подвергается дополнительной очистке от механических примесей, удалению растворённых лёгких углеводородов (С1-С4) и обезвоживанию на электрообессоливающих установках (ЭЛОУ).

Атмосферная перегонка

Нефть поступает в ректификационные колонны на атмосферную перегонку (перегонку при атмосферном давлении), где разделяется на несколько фракций: легкую и тяжёлуюбензиновые фракции, керосиновую фракцию, дизельную фракцию и остаток атмосферной перегонки — мазут. Качество получаемых фракций не соответствует требованиям, предъявляемым к товарным нефтепродуктам, поэтому фракции подвергают дальнейшей (вторичной) переработке.

Каталитический крекинг - процесс термокаталитической переработки нефтяных фракций с целью получения компонента высокооктанового бензина и непредельных жирных газов. Сырьем для каталитического крекинга служат атмосферный и легкий вакуумный газойль, задачей процесса является расщепление молекул тяжелых углеводородов, что позволило бы использовать их для выпуска топлива. В процессе крекинга выделяется большое количество жирных (пропан-бутан) газов, которые разделяются на отдельные фракции и по большей части используются в третичных технологических процессах на самом НПЗ.