- •Методические указания к лабораторным работам по курсу "Сопротивление материалов", часть I

- •Предметный указатель

- •Введение

- •Эксперимент.

- •Лабораторная работа № 1

- •Теория.

- •Эксперимент

- •Лабораторная работа № 2

- •I. Теория.

- •Основные механические характеристики материала

- •Машины для испытаний

- •II. Эксперимент

- •Лабораторная работа № 3

- •I. Теория.

- •Образцы для испытаний

- •II. Эксперимент

- •Лабораторная работа № 4

- •I. Теория.

- •II. Эксперимент

- •Механические характеристики

- •Модуль сдвига.

- •Временное сопротивление (предел прочности, разрушающее напряжение)

- •Лабораторная работа № 5

- •Теория.

- •II. Эксперимент

- •Обработка экспериментальных результатов

- •Механические характеристики

- •Механические характеристики материалов Модули упругости и коэффициенты Пуассона

- •Вопросы для самопроверки:

- •Литература

Машины для испытаний

Машины для экспериментальных исследований обычно являются универсальными и позволяют осуществлять испытания на растяжение, сжатие, изгиб. Возможности их определяются размерами рабочего пространства и создаваемым усилием. Усилие может создаваться грузами через систему рычагов, либо при помощи гидравлического давления. Соответственно принципу работы, машина называется рычажной или гидравлической.

Машины имеют устройства для записи диаграмм деформирования образцов. Грубо изменение всей длины образца определяется смещением захватов машины относительно друг друга. Для точного измерения малых изменений части длины образца применяются специальные приборы, которые называют тензометрами. Тензометры устанавливаются на рабочей длине образца.

Тензометры

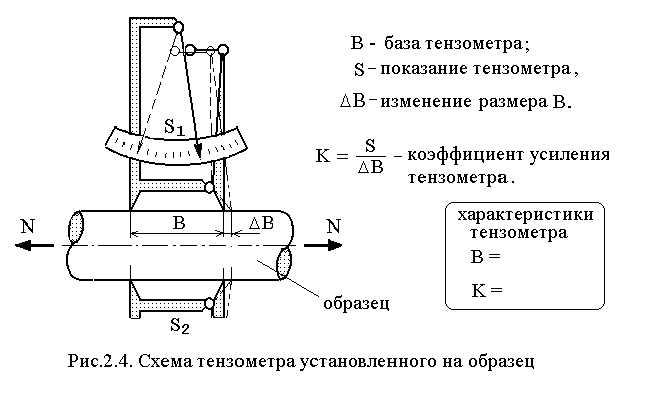

Назначение тензометров - регистрация малых изменений длин. По принципу действия они могут быть механические, оптические, индуктивные, емкостные, резистивные и т.д. Среди механических устройств широкое применение получил шарнирно-рычажный тензометр Гугенбергера (рис.2.4).

Основными

техническими параметрами тензометра

являются база

тензометра

В

и

коэффициент преобразования измеряемой

величины

Основными

техническими параметрами тензометра

являются база

тензометра

В

и

коэффициент преобразования измеряемой

величины

![]() (изменение В)

в регистрируемую S

(показание

тензометра).

Коэффициент преобразования К

называется коэффициентом усиления

тензометра.

(изменение В)

в регистрируемую S

(показание

тензометра).

Коэффициент преобразования К

называется коэффициентом усиления

тензометра.

На рабочей части образца устанавливаются два тензометра на противоположных сторонах диаметральной плоскости. Среднее арифметическое их показаний позволяет исключить из результатов измерений погрешности от дополнительного изгиба стержня из-за возможного эксцентриситета приложения нагрузки (равнодействующая не в центре тяжести поперечного сечения).

При работе с рычажными тензометрами отсчёт значений нагрузки и показаний тензометра должен быть синхронизированным.

Тензометрами можно зарегистрировать только упругую часть диаграммы со входом в зону пластического деформирования. При наличии площадки текучести они зашкаливают и их, чтобы не повредить, необходимо снять с образца.

II. Эксперимент

Машина для испытаний (указать тип машины).

Два тензометра Гугенбергера.

Штангенциркуль.

О бразец:

Изобразить

до

и после испытания с зоной разрушения,

например:

бразец:

Изобразить

до

и после испытания с зоной разрушения,

например:

Схема испытания: (изображена на рис.2.4, указать базу тензометра и коэффициент усиления).

Таблица наблюдений:

М ашинная

диаграмма:

привести

копию диаграммы полученной с помощью

машины. На диаграмме отметить характерные

точки и числовые значения соответствующих

нагрузок (характерные нагрузки).

ашинная

диаграмма:

привести

копию диаграммы полученной с помощью

машины. На диаграмме отметить характерные

точки и числовые значения соответствующих

нагрузок (характерные нагрузки).

Обработка экспериментальных результатов

Экспериментальные результаты "нагрузка – показания тензометров" несложно преобразовать в результаты "напряжения – деформации":

,

![]() ,

,

Затем построить график (рис.2.2,а), по которому непосредственно определяются модуль упругости, предел пропорциональности и предел текучести истинный или условный.

М ожно

эту часть диаграммы деформирования

построить по значениям таблицы наблюдений.

График с равномерной оцифровкой осей

и указанием размерности должен иметь

размеры не менее 10х15

.

Выделить все экспериментальные точки.

Провести диаграммную линию, усредняющую

их разброс, и касательную к ней. Точка

отклонения от касательной укажет

значение нагрузки соответствующей

пределу пропорциональности. Координаты

двух любых точек на ней определят

числовые значения для вычисления модуля

упругости материала, например:

ожно

эту часть диаграммы деформирования

построить по значениям таблицы наблюдений.

График с равномерной оцифровкой осей

и указанием размерности должен иметь

размеры не менее 10х15

.

Выделить все экспериментальные точки.

Провести диаграммную линию, усредняющую

их разброс, и касательную к ней. Точка

отклонения от касательной укажет

значение нагрузки соответствующей

пределу пропорциональности. Координаты

двух любых точек на ней определят

числовые значения для вычисления модуля

упругости материала, например:

Механические характеристики:

(снабжать техническими названиями и в окончательном представлении числовым значением использовать общепринятые размерности).

Модуль упругости. Из выражения закона Гука при растяжении стержня

при

измерении тензометрами изменений длины

при

измерении тензометрами изменений длины

усилием

усилием

следует:

следует:

![]() ….(МПа)

….(МПа)

![]() ,

,

![]() и

и

![]() ,

,

![]() -

координаты двух любых точек прямой

линии.

-

координаты двух любых точек прямой

линии.

Все другие характеристики вычисляются по их определению.

Предел пропорциональности

(МПа)

(МПа)Предел текучести

(МПа).

(МПа).

При

работе с графиком "P

– S"

для

установления нагрузки условного предела

текучести

![]() вычисляется

вычисляется

![]() ,

соответствующее остаточной деформации

,

соответствующее остаточной деформации

![]() (0.2%):

(0.2%):

![]() .

.

Например,

при работе с тензометрами

![]() :

:

![]() .

.

Временное сопротивление

(МПа).

(МПа).Разрушающее напряжение

(МПа).

(МПа).Относительное остаточное удлинение (%)

Относительное остаточное сужение

(%).

(%).

Выводы: Наблюдаемые особенности деформирования и разрушения материала. Заключение о свойствах испытанного материала и анализ возможных неточностей в количественных оценках определённых характеристик. Сравнение их со справочными и определение марки стали. Установление допускаемого напряжения.

Указание:

Допускаемые напряжения

![]() необходимы для выполнения проектных

расчётов. Они устанавливаются из

очевидного соображения: максимальные

напряжения в материалах элементов

конструкций должны быть меньше какого-то

предела

необходимы для выполнения проектных

расчётов. Они устанавливаются из

очевидного соображения: максимальные

напряжения в материалах элементов

конструкций должны быть меньше какого-то

предела

![]()

![]() .

(условие

прочности)

.

(условие

прочности)

Предельным напряжением для материалов элементов конструкций, которые должны сопротивляться только упруго, строго говоря, должен быть предел пропорциональности. Однако, как можно заметить, установление его числового значения в значительной степени зависит от качества экспериментальных результатов и их обработки. По этой причине предел пропорциональности (упругости) в справочные данные по свойствам материалов обычно не включается. Объективными и надёжно определяемыми характеристиками являются предел текучести и предел прочности.

Предельным

напряжением для пластичного материала

считается предел текучести

(истинный или условный в справочных

данных не различаются), а для

хрупкого материала предел прочности

(временное

сопротивление). Коэффициент запаса

![]() назначается.

назначается.

При проверочных расчётах, когда все размеры элементов конструкции известны, коэффициент запаса вычисляется

![]() .

.

Безусловно,

коэффициент запаса в любом случае должен

быть больше единицы, но каково должно

быть его оптимальное значение? Оно

зависит от свойств

материала,

от назначения и условий

работы

конструкции, от серьёзности тех

последствий,

которые могут возникнуть при её выходе

из строя. Опыт эксплуатации конструкций

различного назначения даёт некоторые

рекомендации о значениях коэффициента

запаса. В машиностроении для конструкционных

пластичных материалов коэффициент

запаса назначается в пределах

![]() .

Для хрупких материалов (закалённые

сталей, чугуны) он примерно в два раза

больше, для весьма неоднородных материалов

(камень, бетон, кирпич, дерево) даже в

четыре - пять раз больше. Это является

достаточно очевидным, поскольку хрупкие

материалы более чувствительны к различным

повреждениям и дефектам. К тому же

случайное повышение напряжений до

предельного значения вызовет в пластичном

материале только небольшие остаточные

деформации, для хрупкого материала это

будет разрушение.

.

Для хрупких материалов (закалённые

сталей, чугуны) он примерно в два раза

больше, для весьма неоднородных материалов

(камень, бетон, кирпич, дерево) даже в

четыре - пять раз больше. Это является

достаточно очевидным, поскольку хрупкие

материалы более чувствительны к различным

повреждениям и дефектам. К тому же

случайное повышение напряжений до

предельного значения вызовет в пластичном

материале только небольшие остаточные

деформации, для хрупкого материала это

будет разрушение.

Изучение вопросов о выборе коэффициента запаса входит как составная часть в такие прикладные дисциплины, как прочность самолёта, корабля и др. конструкций.