- •Реферат

- •Розділ 1. Аналіз умов експлуатації виробу та вимоги до матеріалу.

- •2.1.Випробування на розтяг (гост 1497-84)

- •2.2 Випробування на ударний згин (гост 9454-78)

- •2.3. Випробування на твердість за Роквеллом (гост 9013-59).

- •Розділ 3.Експертиза причин руйнування виробів.

- •Розділ 4. Аналіз залежності механічних властивостей матеріалу від складу, структури, термічної обробки та розумів випробування.

- •Розділ 5. Напрям підвищення конструктивної міцності виробів.

- •Розділ 6. Конструкція та робота обладнання для випробування механічних властивостей.

- •6.1 Обладнання для випробування на розтяг.

- •6.2 Обладнання для випробування ударним згином.

- •6.3 Обладнання для випробування твердості за Роквеллом.

- •6.4 Обладнання для циклічних випробувань.

- •6.5 Обладнання для випробування на крутіння.

- •6.6 Обладнання для випробування на релаксацію напружень.

- •Висновки

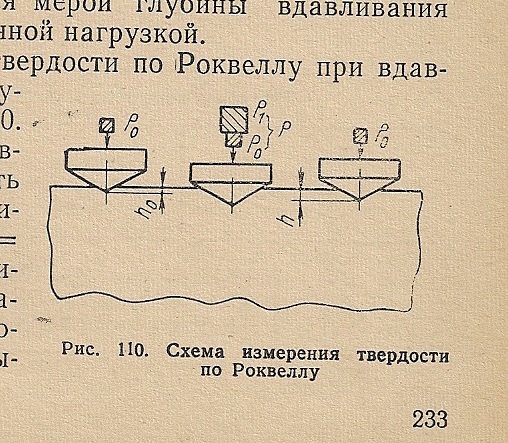

2.3. Випробування на твердість за Роквеллом (гост 9013-59).

Твердість за Роквелом – твердість, що визначається різницею між умовною максимальною глибиною проникнення індентора (алмазний конус) і залишковою глибиною його впровадження е під дією основного навантаження Р1, після зняття цього навантаження, але при збереженні попереднього навантаження Р0.

Існує декілька типів приборів для вимірювання твердості за Роквелом, але зазвичай це установки типу твердомір (ТК, ТК-2), а також існує універсальний твердомір УПТ-1 який дозволяє різними способами вимірювати твердість.

Як вже зазначалося, при вимірюванні твердості за Роквелом як індентор використовують алмазний конус з кутом при вершині 120˚ і радіусом заокруглення 0,2 мм, або сталеву кульку діаметром 1,5875 мм (1/16 дюйма), які вдавлюються в зразок під дією двох навантажень, що послідовно додаються: попередне Р0 і загальне Р=Р0+Р1 , де Р1 – основне навантаження.

Число твердості за Роквелом вимірюють в умовних одиницях, воно є мірою глибини втискування індентора під певним навантаженням.

Схема визначення твердості за Роквелом при втискуванні алмазного конуса приведена на рисунку 2.11. Спочатку індентор вдавлюється в поверхню зразка під попереднім навантаженням Р0=100Н, яке не знімається до кінця випробування. Це забезпечує підвищену точність випробування, оскільки виключає вплив вібрацій і тонкого поверхневого шару. Під навантаженням Р0 індентор занюрюється в зразок на глибину h0. Потім на зразок подається повне навертаження Р=Р0+Р1 і збільшується глибина втискування. Остання після зняття основного навантаження Р1(коли на індентор знов діє тільки попереднє навантаження Р0) визначає число твердості за Роквелом (НR). Чим більше глибина втискування h, тим менше число твердості НR.

Рисунок 2.11. – Схема прикладення навантаження при визначенні твердості за Роквелом

Тут Р1 - основне навантаження; Р0 – попереднє навантаження; Р- загальне навантаження; h – глибина проникнення індентора під дією основного навантаження; h0 - глибина проникнення індентора під дією попереднього навантаження.

При

використанні як індентора алмазного

конусу твердість за Роквелом визначають

за двома «шкалами» - А і С. При вимірюванні

за шкалою А: Р0=100Н,

Р1=500Н,

Р=600Н, за шкалою С: Р0=100Н,

Р1=1400Н,

Р=1500Н. Число твердості тут виражається

формулою: HRC

або HRA

= 100-е, де

![]() ,

0,002 мм – ціна поділки індикатора

твердоміра за Роквелом.

,

0,002 мм – ціна поділки індикатора

твердоміра за Роквелом.

Одиниця твердості за Роквелом – безрозмірна величина, що відповідає осьовому переміщенню індентора на 0,002 мм. Число твердості за Роквелом записується так: HRC 65.

При використанні в якості індентора стальної кульки число твердості HRB визначають за шкалою В, тобто Р0=100Н, Р1=900Н, Р=10000Н. Тут HRB = 130-е.

За шкалою С вимірюють твердість в межах 20-67, ці значення приблизно відповідають числам твердості HV 240-900.

Після випробування на протилежному боці зразка не повинно бути слідів деформації від відбитка.Товщина зразка або глибина поверхневого шару, які підлягають випробуванню, повинні бути не менше ніж у 8 разів більшими за величину е.

Якщо значення твердості за Роквелом знаходиться в межах 43...50 одиниць, то при використанні зразка, його товщина повинна бути не менше 1 мм. Для вимірювання твердості можна використовувати зразки розміром 10х10х20 мм; 10х10х30 мм (рисунок 2.12)

Рисунок 2.12. – Зразки для випробування на твердість

До проведення випробування висуваються наступні вимоги:

випробування проводять при температурі 20 ˚С;

під час випробування пристрій повинен бути захищеним від ударів та вібрацій;

опорні поверхну робочого столика – підставки та зразка повинні бути очищеними від сторонніх речовин.Зразок повинен лежати на підставці стійко, без зміщення та прогину під час випробування;

перші три вимірювання після зміни наконечника, робочого столиа або підставки є пробними і не записуються в протокол випробування;

межа вимірювання твердості за шкалою С: 20-67 одиниць;

при вимірюванні твердості повинні бути дотримані наступні умови: 1)перпендикулярність навантаження, що діє, до випробуваної поверхні зразка виробу; 2)плавне прикладання попереднього навантаження Р0; 3)плавне прикладання протягом 2-8 с основного навантаження до максимального значення; 4)плавне зняття через 2 с основного навантаження після різкого уповільнення руху стрілки індикатора;

відлік результатів вимірювання твердості за шкалою індикатора з їх округленням до 0,5 ділення шкали проводять при дії попереднього навантаження Р0 що впроваджується;

відстань між центрами двох сусідніх відбитків або від центру відбитку до краю зразка повинно складати не менше 3 мм, якщо в нормативно-технічний документації на металопродукцію не встановлені інші вимоги;

кількість відбитків при визначенні твердості за Роквелом вказують в нормативно-технічній документації на металопродукцію.

2.4. Циклічні випробування (ГОСТ 25.502-79)

В умовах дії циклічних (повторно-змінних) навантажень в металах і сплавах відбувається зародження й поступовий розвиток тріщин, що призведе до повного руйнування деталі або зразка. Це руйнування особливо небезпечно, тому що може відбуватися під дією напруженя, набагато менших границь міцності й плинності.

Процес поступового накопичення ушкоджень у матеріалі під дією циклічних навантажень, що приводить до зменшення довговічності через утворення тріщин і руйнування, називають втомою, а властивість протистояти втомі - витривалістю.

Втомна тріщина зароджується в поверхневих шарах і потім розвивається вглиб зразка або деталі, утворюючи гострий надріз. Процес розповсюдження втомної тріщини досить тривалий. Він триває доти, поки переріз не буде настільки малим, що діючі в - ньому напруження перевищать руйнівні. Тоді відбудеться швидке руйнування, як правило, крихке через наявність гострого надрізу.

Завдання втомних випробувань - дати кількісну оцінку здатності матеріалу працювати в умовах циклічного навантаження без руйнування.

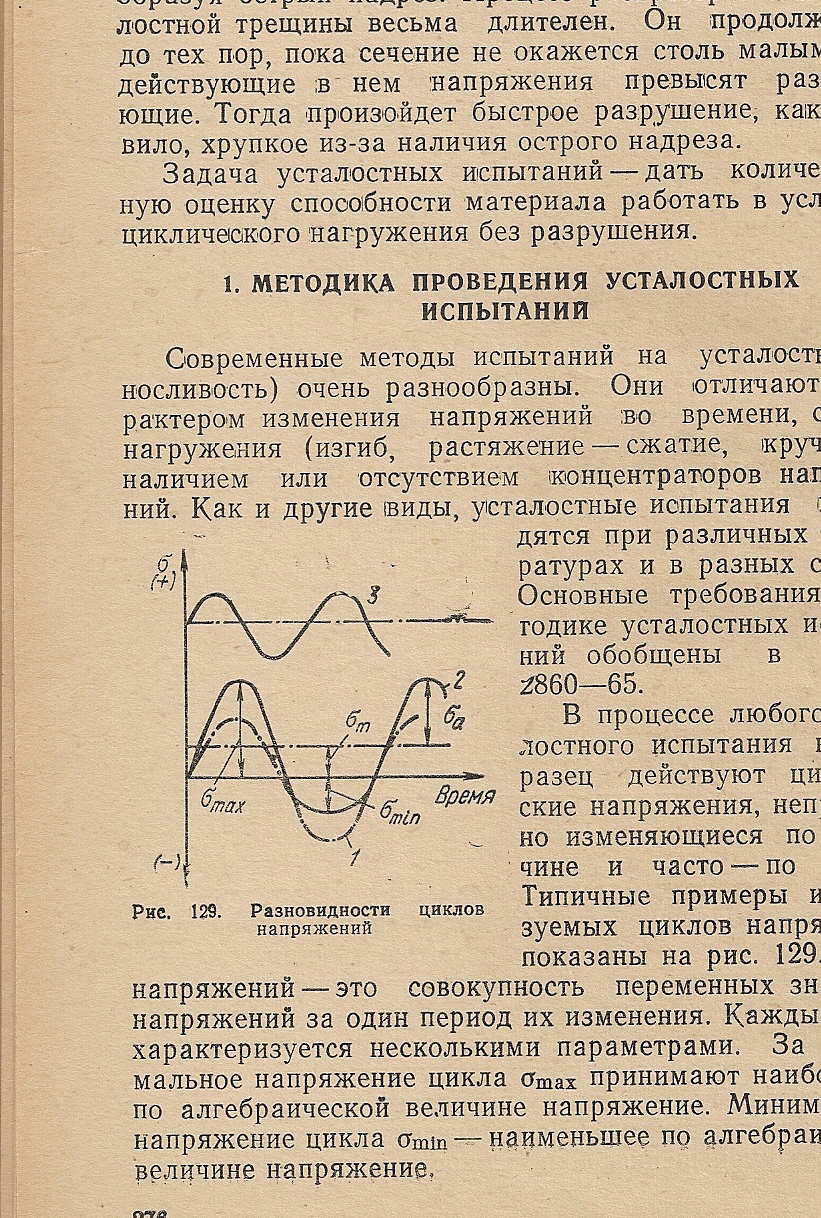

Сучасні методи випробувань на втому (витривалість) дуже різноманітні. Вони відрізняються характером зміни напружень у часі, схемою навантаження (згин, розтягання - стиснення, крутіння), наявністю або відсутністю концентраторів напружень. Як і інші види, втомні випробування проводяться при різних температурах і в різних середовищах. Основні вимоги до методики втомних випробуванні узагальнені в ГОСТ 2860-65.

У процесі будь-якого втомного випробування на зразок діють циклічні напруження, що безупинно змінюються за величиною й часто - за знаком. Типові приклади використовуваних циклів напружень показані на рис. 2.13.

Рисунок 2.13 - Різновиди циклів напружень

Цикл напружень - це сукупність змінних значень напружень за один період їхньої зміни. Кожний цикл характеризується декількома параметрами. За максимальне напруження циклу σmах приймають найбільше по алгебраїчній величині напруження. Мінімальне напруження циклу σmin - найменше за алгебраїчною величиною напруження.

Середня напруга циклу

![]() . (2.10)

. (2.10)

Амплітуда напружень циклу

![]() . (2.11)

. (2.11)

Додавання й віднімання максимальних і мінімальних напружень у формулах (2.10) і (2.11) проводять із урахуванням їх знаку; з рис. 2.13 ясно, що

![]() . (2.12)

. (2.12)

Цикл характеризується також коэффіціентом асиметрії:

![]() . (2.13)

. (2.13)

Якщо Rσ = - 1, те такий цикл називають симетричним (рис. 2.13, крива 1). Якщо ж мінімальну й максимальне напруження циклу не рівні за величиною, то він називаетcя асиметричним (рис. 2.13, криві 2 і 3). Коли напруження змінюються за величиною й знаком, цикл вважають знакозмінним (мал. 2.13, криві 1 і 2), якщо тільки за величиною – знакопостійним (рис. 2.13, крива 3). Для випробувань найчастіше використовують симетричні знакозмінні цикли з Rσ =-1.

Найпоширеніша схема навантаження при втомних випробуваннях - згин. Ця схема може реалізуватися по-різному. Особливо проста й найчастіше застосовується схема чистого згину зразку при обертанні. Навантаження тут прикладається в двох точках, що забезпечує сталість згинального моменту на всій робочій довжині зразка.

Для випробувань в умовах циклічного розтягнення - стиснення використовують гідропульсаційні й резонансні машини типу МВП-10000

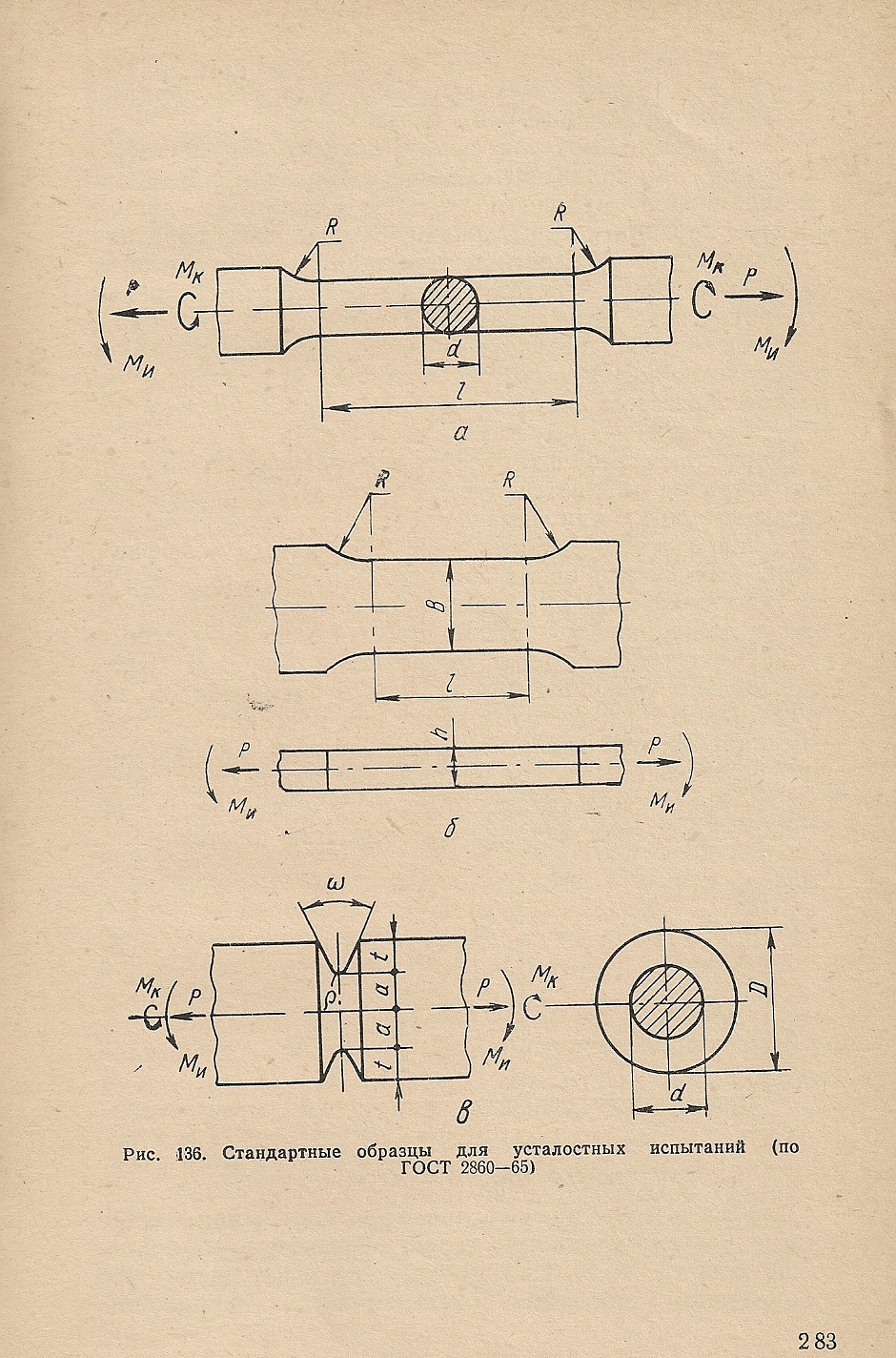

Деякі зі стандартних зразків, що рекомендуються для втомних випробувань, показані на рис. 2.14. Їхня робоча частина має круглий або прямокутний перетин. Діаметр циліндричної частини гладких зразків d звичайно становить 5- 10 мм, а в зразках з надрізом D= 10-20 мм при глибині надрізу t=0,25 D. Ширина робочої частини плоских зразків b= 10÷20 і товщина а=5÷10 мм.

Втомні властивості сильно залежать від розмірів зразка - вони значно вище в зразків з меншим перетином. Тому для одержання співставляемих даних слід проводити випробування на однакових зразках.

Рисунок 2.14 - Стандартні образи для втомних випробувань (ГОСТ 2860-65)

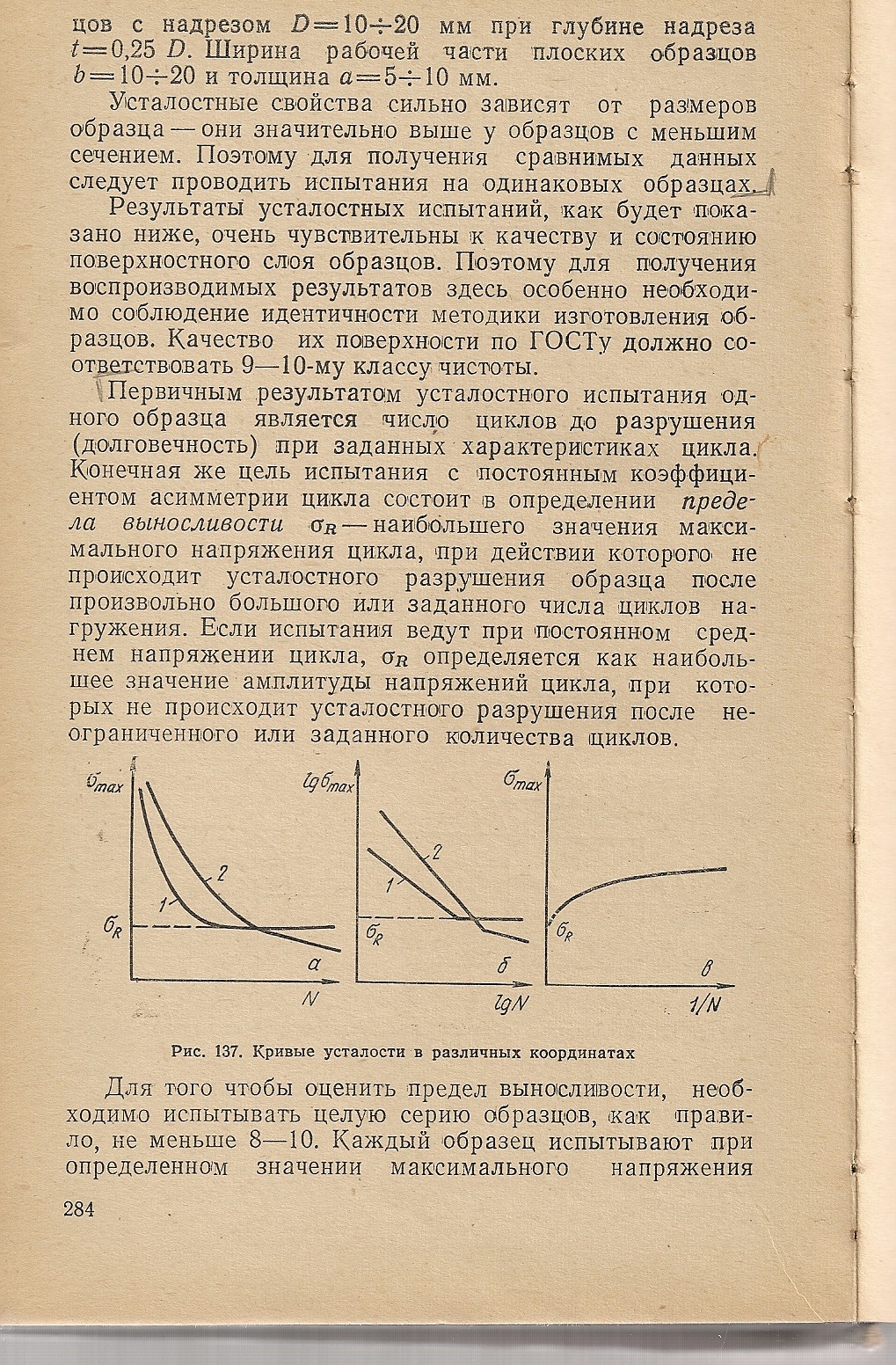

Первинним результатом втомного випробування одного зразка є число циклів до руйнування (довговічність) при заданих характеристиках циклу. Кінцева ж ціль випробування з постійним коефіцієнтом асиметрії циклу – визначення границі витривалості σR - найбільшого значення максимального напруження циклу, при дії якого не відбувається втомного руйнування зразка після довільно великого або заданого числа циклів навантаження. Якщо випробування ведуть при постійному середньому напруженні циклу, σR визначається як найбільше значення амплітуди напруг циклу, при яких не відбувається втомного руйнування після необмеженої або заданої кількості циклів.

Для того щоб оцінити границя витривалості, необхідно випробовувати усю серію зразків, як правило, не менше 8-10. Кожний зразок випробовують при певному значенні максимального напруження

циклу (або його амплітуди). При цьому цикли для всіх зразків однієї серії повинні бути подібні, тобто мати однакову форму й відношення різних характеристик циклу:

![]() . (2.14)

. (2.14)

За результатами випробування окремих зразків будують криву втоми: в координатах максимальна напруга циклу σmах (або σа) - довговічність N (рис. 2.15, а). Через відносно великий розкид експериментальних точок побудову цих кривих рекомендується проводити методом найменших квадратів. Найбільш наочні криві втоми в логарифмічних або напівлогарифмічних координатах (рис. 2.15, б, в)

По мірі зменшення максимального напруження циклу довговічність всіх матеріалів зростає. При цьому в сталей і деяких кольорових сплавів крива утоми асимптотично наближається до прямої, паралельній осі абсцис (рис. 2.15, крива 1). Ордината, що відповідає постійному значенню σmах, і є границею витривалості таких матеріалів - найбільше напруження, що не викликає руйнування при будь-якому числі циклів N. Найпростіше визначається σR при використанні логарифмічного масштабу (рис 2.15,б).

Рисунок 2.15 - Криві втоми в різних координатах

Зручно оцінювати σR і за кривими у координатах σmах - 1/N (рис. 2.15, в). Тут величину границі витривалості визначають, екстраполюючи криву в точку її перетинання з віссю ординат, де 1/N=0. Цей спосіб особливо доцільно використовувати для наближеної оцінки σR за результатами випробування невеликої кулькості зразків.

Багато кольорових металів і сплавів не мають горизонтальної ділянки на кривих втоми (рис. 2.15, а, б, криві 2). У цьому випадку визначають обмежену границю витривалості - найбільше напруження σmах (або σа), що матеріал витримує, не руйнуючись протягом певного числа циклів навантаження. Це число циклів називають базою випробування. Вона звичайно становить 108 циклів (коли на кривій втоми є горизонтальна ділянка, випробування продовжують не більш ніж до 107 циклів).

Криві втоми, побудовані при використанні циклу з Rσ = - 1, для багатьох металевих матеріалов добре описуються рівнянням Вейбулла:

![]() , (2.15)

, (2.15)

де σ-1 – границя витривалості;

N - довговічність;

а, В, α - коефіцієнти.

Величина В у багатьох випадках знаходиться у межах від 0 до 104 циклів, і тому в стандартних випробуваннях з великою базою нею можна знехтувати. Тоді

![]() (2.16)

(2.16)

для втомних випробувань характерний значний розкид експериментальних результатів, тому особливо важлива їх правильна статистична обробка.

Величина границі витривалості знижується при наявності концентраторів напружень. Для кількісної оцінки чутливості σR до концентраторів визначають ефективний коефіцієнт концентрації напружень Кσ. При симетричному знакозмінному циклі

![]() , (2.17)

, (2.17)

де σ -1 і σ- 1 н – границі витривалості гладкого зразка й зразка з надрізом.

Випробування, метою є визначення границі витривалості, відносять до високоциклових втомних випробувань. В останні роки широке поширення одержали випробування на малоциклову втому (статичну витривалість). Їх проводять із використанням високих напружень і малої частоти циклів напружень (не більше 50 за хвилину, у той час як при високоциклової втоми ця частота порядку 102 хв і більше). База випробування на малоциклову втому не перевищує 105 циклів. Таким чином, малоциклова втома відноситься до лівої гілки кривих втоми; криві малоцикловой втоми будують у різних координатах.

2.5. Випробування на крутіння (ГОСТ 3565-80)

Крутіння - це такий вид деформації, коли вісь призматичного або циліндричного зразка не викривляється, а кожний його поперечний переріз виявляється поверненим навколо осі стосовно початкового положення на деякий кут.

Деформація крутінням здійснюється прикладанням до кінців зразка двох однакових за величиною моментів, що діють в площинах, нормальних до осі зразка і спрямовані у взаємно протилежні сторони. На рисунку 2.16 показано стандартний зразок для випробування на крутіння.

Рисунок 2.16 – Стандарний зразок для випробування на крутіння.

Кут φ, на який закручується зразок під дією певного моменту, вимірюють у процесі випробування.

Зазвичай зразки для випробування на крутіння мають круглий перетин з діаметром в робочій частині 10 мм і розрахункову довжину 100 мм або 50 мм.

Розрахунковою довжиною зразка вважають:

- довжину циліндричної (робочої) частини зразка - при користуванні торсіометроми що встановлені за межами його робочої частини;

- відстань між місцями кріплення торсіометрів - при їх кріпленні на його робочій частини.

Діаметр зразка вимірюють до випробування в трьох місцях за довжиною робочої частини в кожному місці в двох взаємно перпендикулярних напрямках. Різниця між найбільшим і найменшим діаметрами по довжині робочої частини зразка не повинна перевищувати 0,2% діаметра. Діаметр зразка вимірюють з точністю 0,01 мм, а розрахункову довжину - з точністю 0,2 мм

На робочу поверхню зразка, паралельно його поздовжньої осі, наноситься тонка пряма лінія з відміткою на ній, у разі необхідності, меж розрахункової довжини.

Для випробування на крутіння використовують машини К-50 і КМ-50.

Знаючи значення крутного моменту і кута закручування можно побудувати діаграму крутіння в координатах Мкр – φ (рисунок 2.17)

Рисунок 2.17– Діаграма крутіння

Основні характеристики, які визначаються при випробуванні металів на крутіння.

а) Модуль пружності при зсуві крутінням G (Н/м2) - відношення дотичного напруження до відносного зсуву (вираженого абстрактним числом) в області пружної деформації, що не виходить за межі пропорційності.

При визначенні модуля пружності при зсуві G зразок закріплюють у захватах машини і докладають до нього крутний момент, відповідний початкового дотичному напруженню τ0. Для сталі величину τ0 приймають рівною 29 МН/ м2, для решти металів - не більше 10% від очікуваної границі пропорційності.

Після цього на зразок встановлюють зеркальний прилад Мартенса або тензометр з індикатором і навантажують його крутним моментом, не переходячи границю пропорційності. Величину модуля пружності при зсуві G знаходять за формулою:

![]() , (2.18)

, (2.18)

де М - крутний момент за вирахуванням початкового в Н*м;

l – розрахункова довжина зразка в мм (м);

φ1 і φ2 - кутові показники на кінцях розрахункової довжини в радіанах;

Jp – полярний момент інерції в мм4 (для циліндричного зразка Jp=πd4/32)

б) Відносний зсув γ при крутінні - відношення довжини дуги повороту (зсуву) кола одного поперечного перерізу зразка відносно кола іншого його поперечного перерізу до відстані між цими перетинами, виражене у відсотках або абстрактним числом.

Зсув поділяють на пружний - зникаючий після зняття навантаження і залишковий - залишається після зняття навантаження. Для обчислення відносного зсуву при крученні користуються формулою:

![]() (2.19)

(2.19)

де φ1 і φ2 – кутові показники на кінцях розрахункової довжини зразка в радіанах;

d – діаметр робочої частини зразка в мм.

При випробуванні малопластичних матеріалів, пружна деформація яких відносно велика, віднімається із загального зсуву γ пружний зсув γуп, який становить:

![]() (2.20)

(2.20)

де t – границя міцності при крутінні в Н/м2;

G – модуль пружності при зсуві данного матеріалу в Н/м2

При випробуванні пластичних металів загальне зрушення приймають за залишковий.

в) Границя пропорційності при крутінні τпц Н/м2 – умовне дотичне напруження, при якому відступ від лінійної залежності між напруженнями і деформаціями на поверхні зразка досягає такої величини, при якій тангенс кута, утвореного дотичною до діаграми крутіння та віссю деформацій, перевищує первинне значення на 50%.

Для визначення межі пропорційності при крученні зразок закріплюють у захватах, встановлюють на нього тензометр і прикладають до нього крутний момент, що відповідає дотичному напруженню 30 МПа.

Потім зразок навантажують ступінчастими крутними моментами, до границі пропорційності, що становить дві третини від передбачуваної величини. Після цього ступені зменшують, стежачи за тим, щоб їх кількість до досягнення границі пропорційності було не менше п'яти. Після кожного ступеня навантаження відзначають кутову деформацію. Коли остання перевищить у 2-3 рази деформацію, отриману від першого навантажання малою ступеню, випробування припиняють.

На ділянці, на якій ще не спостерігається відхилень від закону пропорційності, визначають середній кут закручування на малу ступінь навантаження і отриману величину збільшують на 50%. Шукаємий крутний момент М відповідає цій точці. Умовна границя пропорційності обчислюється за формулою:

![]() (2.21)

(2.21)

де М – знайдений крутний момент (Н*м)

W – момент опору в мм3 (для циліндричного зразка W =πd3/16).

г) Границя пружності при крутінні τпр Н/м2, дотичне напруження, обчислене за формулами для пружного крутіння при якому зразок отримує залишковий зсув, відповідно зумовленого допуску в 0,0045%; 0,0075%; 5 і т. д.

д)Границя плинності при крутінні (умовна) τ0,3 Н/м2 - - дотичне напруження, обчислена умовно за формулою для пружного крутіння, при якому зразок отримує залишковий зсув, який дорівнює 0,3%.

При визначенні границі плинності (умовної) деформація до границі пропорційності вважається пружною, а за цією границею - залишковою.

Випробування проводять тим же чином, як і для визначення границі пропорційноності, але результати обчислюють наступним чином.

За отриманими значеннями крутних моментів М і кутовими показниками φ1 і φ2 відповідним границі пропорційності і подальшим ступеням, обчислюють значення найбільшого дотичного напруження за формулою:

![]() , (2.22)

, (2.22)

і відносний зсув за формулою (2.19)

Границя плинності (умовна) може бути знайдена графічно.

е)Границя міцності при крутінні (умовна) τпч Н/м2- найбільше дотичне напруження, яке відповідає найбільшому крутному моменту М в Н*м, що передував руйнуванню зразка, яке обчислюється за формулами для пружного крутіння

![]() , (2.23)

, (2.23)

де W – момент опору в мм2 для зразків циліндричного зразка W =πd3/16 отже:

![]() . (2.24)

. (2.24)

ж) Істинна границя міцності при крутінні τк – найбільше дотичне напруження, обчислене за найбільшим скрутним моментом Мк, що передував руйнування зразка, з урахуванням пластичної деформації за формулою:

![]() , (2.25)

, (2.25)

де d – діаметр зразка в мм;

Мк – найбільший крутний момент, що передує руйнуванню зразка;

θ - питомий кут закручування при руйнуванні зразка в радіанах на 1 мм (який вираховується за формулою θ= (φ1 - φ2)/l;

dM/dθ – величина яка визначається графічно.

При випробуванні на крутіння визначають характер руйнування зразка. Руйнування від дотичних напружень (зріз) відбувається перпендикулярно або паралельно осі зразка; руйнування від розтягуючих напружень (відрив) відбувається по гвинтовій лінії приблизно під кутом 45˚ до осі зразка.

2.6. Випробування на релаксацію напружень (ГОСТ 26007-83)

Сутність випробування в тому, що в зразках, які випробовуються, зміна напруження в часі та в умовах постійності сумарної деформації розрахункової частини зразка, яка дорівнює заданій початковій деформації.

Релаксацією називають самодовільне зменшення напружень в матеріалі при незмінному значенні величини його загальної деформації. Це обумовлено перехідом пружньої деформації в пластичну.

При випробуваннях на релаксацію оцінюють зменшення мікронапружень в всьому зразку.

Для пружини використовують випробування при періодичному розвантаженні. Використовують пружні зразки з квадратним перетином робочих витків (рисунок 2.18), при цьому відношення середнього діаметру до ширини перетину витків повинно бути не менше 3, кількість витків – не менше 2, висота циліндричної частини не менше 2d. Для випробування використовують спіральну машину для проведення випробування на релаксацію напружень.

Рисунок 2.18. – Зразок для проведення випробування на релаксацію напружень (ГОСТ 26007-83)

Механізм релаксації пов’язаний з поступовим переміщенням дислокацій за рахунок поперечного ковзання і переповзання навіть в умовах зменшуючого зовнішнього навантаження.

Випробуваня на релаксацію напружень проводять за схемами розтягу, згину та крутіння.

Для пружинного зразка вид навантаження – крутіння, шорсткість поверхні не більше 2,50 мкм. Вимірюються наступні величини: товщина витка та зовнішній діаметр.

Радіальне биття не повинно перевищувати 0,005 від величини середнього діаметра. Зразки, що мають короблення, механічні пошкодження, поверхневі дефекти у вигляді інорідних включень, пор, раковин, тріщин, до випробувань не допускаються. На пружиних зразках наносять відбитки, які слугують для відліку виміру деформації в процесі випробування.

При виготовленні зразків не повинно відбуватися зміни структури та властивостей матеріала.

Для всіх видів навантаження в процесі випробування встановлюється постійність переміщення ∆0 (у випадку пружинних зразків – скорочення вздовж вісі зразка). Для пружинного зразка також виконується умова постійності сумарної деформації.

Випробування при заданій температурі проводять не менш ніж на трьох рівнях початкового напруження, при цьому на кожному рівні випробовують не менше двох зразків.

Пружні переміщення (∆0- початкове й ∆τ- після закінчення часу τ з початку випробування) визначаються як різниця показань при вимірах переміщень для навантаженого стану С2 й розвантаженого С1.

Порядок випробування зразків у режимі автоматичної підтримки сталості деформації наступний.

Встановлений у захватах машини для випробування й поміщений у піч зразок нагрівають до температури випробування й витримують його при цій температурі до повного прогріву не менш 2 год. Потім навантажують зразок і одночасно включають систему автоматичної підтримки сталості деформації на розрахунковій частині зразка, при цьому реєструють зміну навантаження безупинно або з таким інтервалом, щоб можна було повністю встановити характер релаксації.

Швидкість наростання напруження в зразку при навантаження не повинна перевищувати 700 МПа/хв.

При навантаженні до заданої деформації не допускається видовження зразка внаслідок повзучості більш ніж на 0,01 мм за рахунок несинхронності включення системи автоматичної підтримки деформації й навантаження зразка.

Порядок випробування зразків при періодичному розвантаженні наступний.

Зразок

навантажують при температурі (20 +/- 5) °З

на розрахункове навантаження, при цьому

фіксуєме переміщення

![]() повинне

становити

повинне

становити

![]() .

.

Визначають переміщення .

Вимірюють відстань між відбитками С1. Потім зразок навантажують на розрахункове напруження при температурі (20 +/- 5) °С и вимірюють відстань між відбитками С2.

У навантаженому стані зразок поміщають у камеру нагрівального пристрою. Після закінчення часу зразок витягають із печі, охолоджують у навантаженому стані до температури (20 +/- 5) °С, вимірюють С2- відстань між відбитками, далі – розвантаження й вимірюється С1- відстані між відбитками.

Після

цього розраховують пружне переміщення

![]() ,

що заноситься в журнал випробувань.

Потім зразок знову навантажують до С2

й після перевірки С2

з

відхиленням не більше +/- 0,01 мм поміщають

у камеру нагрівального пристрою.

,

що заноситься в журнал випробувань.

Потім зразок знову навантажують до С2

й після перевірки С2

з

відхиленням не більше +/- 0,01 мм поміщають

у камеру нагрівального пристрою.

Примітка. Рекомендується періодичне розвантаження робити через 0,1% від установленого часу випробувань, якщо не потрібний інший час розвантаження.

Відстань між відбитками С1, С2 і С1τ, необхідно вимірювати на інструментальному мікроскопі із ціною поділки не більше 0,005 мм. Температура приміщення під час виміру повинна бути (20 +/- 5) °С.

Величина постійного в процесі випробування переміщення повинна розраховуватися за формулою:

![]() , (2.26)

, (2.26)

де А3=К1Dср/d2n; К1 – коефіціент.

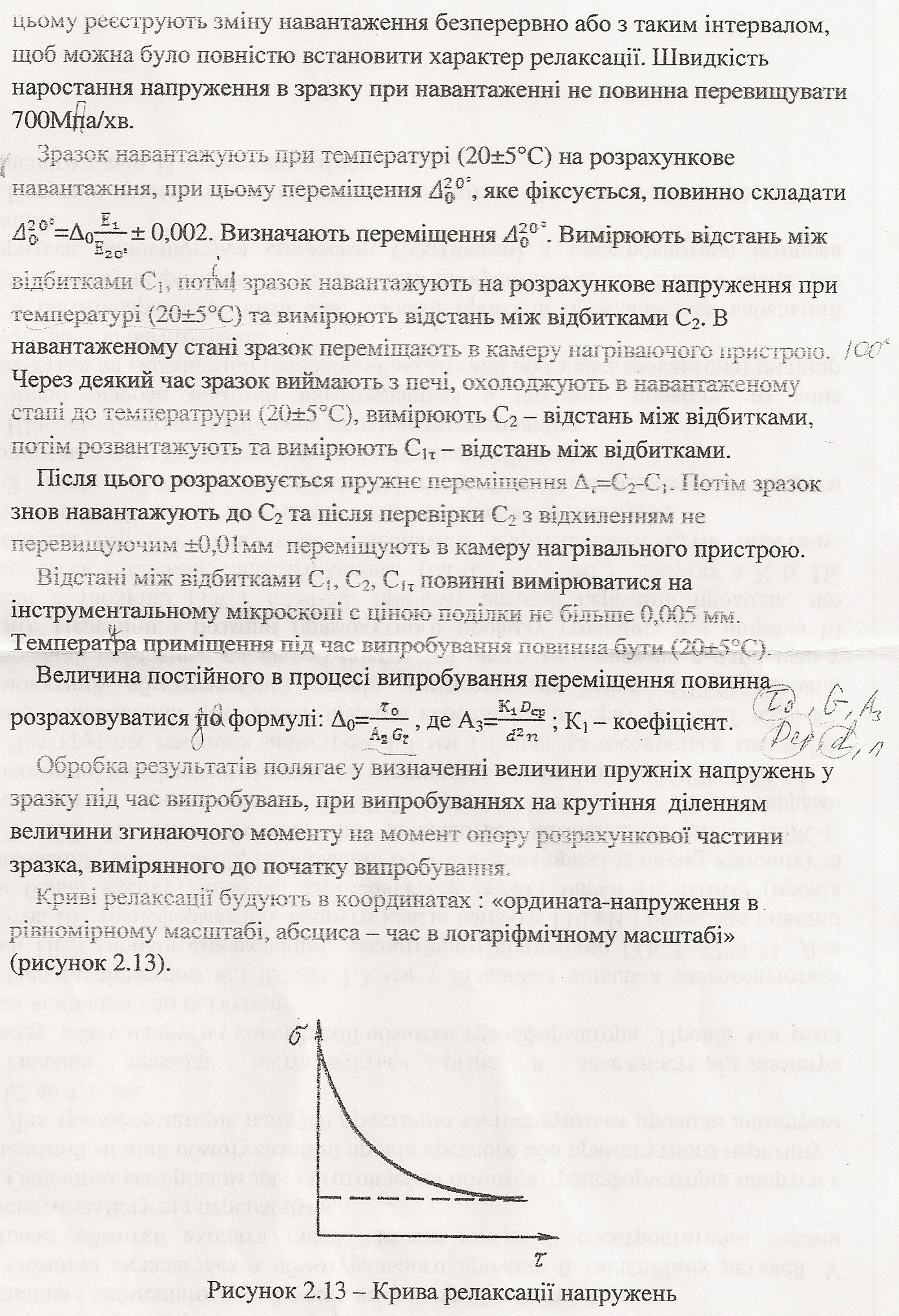

Обробка результатів полягає у визначенні величини пружніх напружень у зразку під час випробувань, при випробуваннях на крутіння діленням величини згинаючого моменту на момент опору розрахункової частини зразка, виміряного до початку випробування. Криві релаксації будують в координатах: «напруження в рівномірному маштабі – час в логарифмічному маштабі» (рисунок 2.14).

Рисунок 2.14. – Крива релаксації напружень