- •Методы испытаний каучуков и резиновых смесей

- •1. Гост 415-75 - Каучуки и резиновые смеси. Метод определения пластоэластических свойств на пластометре.

- •1. Описание прибора

- •2. Схема прибора

- •2. Гост 10201-75- Каучуки и резиновые смеси.

- •3. Гост- 10722-76 - Каучуки и резиновые смеси.

- •4. Гост 12535-84 - Смеси резиновые. Метод определения вулканизационных характеристик на вулкаметре.

- •5. Определение усадки резиновых смесей.

- •6. Гост 270-75 - Резина.

- •7.Условное напряжение при заданном удлинении образцов

- •7. Гост 262-93- Резина.

- •8. Гост 6950-73 - Резина.

- •9. Гост 263-75. Метод определения твердости по Шору а.

- •Обработка результатов

- •10. Гост 20403-75 - Резина. Метод определения твердости в международных единицах (от 30 до 100 irhd)

- •Метод отбора образцов

- •Обработка результатов

- •11. Гост 267-73 Резина. Методы определения плотности.

- •Отбор образцов

- •Проведение испытаний

- •Обработка результатов

- •12. Гост 261-79 – Резина. Метода определения усталостной выносливости при многократном растяжении.

- •Метод отбора образцов.

- •Аппаратура

- •Проведение испытания

- •Обработка результатов

- •13. Гост 9983-74 – Резина. Методы испытаний на многократный продольный изгиб с прямой канавкой.

- •14. Гост 20418-75 Резина. Метода определения теплообразования, остаточной деформации и усталостной выносливости при многократном сжатии.

- •Аппаратура

- •Подготовка к испытанию

- •Проведение испытания

- •Обработка результатов

- •Описание флексометра

- •15. Гост 426-77- Резина.

- •Метод отбора образцов

- •Подготовка к истиранию

- •Проведение испытания

- •Обработка результатов

- •16. Гост 269 – Резина.

- •Метод отбора образцов

- •Проведение испытаний

- •Обработка результатов

12. Гост 261-79 – Резина. Метода определения усталостной выносливости при многократном растяжении.

Настоящий стандарт распространяется на резину и резиновые изделия и устанавливает методы определения усталостной выносливости при многократном растяжении на машинах типа МРС-2 и УР-500.

Сущность методов заключается в многократном растяжении образцов до разрушения при знакопостоянном цикле нагружения, измерении при испытании фактических значений статистических и циклических деформаций и определении числа циклов до разрушения образцов.

По методам I и III испытание происходит при деформациях, изменяющихся от нуля до максимального значения, по методу II - от заданной статической до максимальной циклической деформации.

Метод отбора образцов.

1. Для испытания применяют образцы типов I - V в форме двусторонней лопатки.

2. Отбор образцов и подготовка к испытанию - по ГОСТ 270-75.

3. Предпочтительнее образцы типа I, толщиной (2,0 ± 0,2) мм.

4. Количество образцов для испытания - не менее 13.

Аппаратура

-

Машина для испытания, обеспечивающая закрепление образцов в захватах, один из которых в процессе испытания неподвижен (пассивный), а другой совершает возвратно-поступательное движение (активный) с частотой 250±20; 300±20; 500±20 циклов в минуту

-

Линейка с ценой деления шкалы 1 мм.

Проведение испытания

Испытания проводят при температуре помещения 23±2 ̊С или 27±2 ̊С

Устанавливают заданную частоту возвратно-поступательного движения активного захвата

Устанавливают размах активного захвата машины в соответствии с заданной динамической деформацией образцов. Для этого длину рабочего участка образца в растянутом состоянии (l1) в мм вычисляют по формуле:

где εд – динамическая деформация образца, %;

l – длина рабочего участка нерастянутого образца, мм.

Вычисленное значение l округляют до ближайшего целого числа. Размах устанавливают при помощи образца, который дальнейшему испытанию не подлежит.

Длину рабочего участка растянутого образца измеряют линейкой с погрешностью не более 1,0 мм.

В захваты закрепляют образцы по установочным меткам

Включают машину и проводят испытания до разрушения образца на две части. В процессе испытания фиксируют время и число циклов от начала испытания до разрушения каждого образца отдельно.

Обработка результатов

Показателем усталостной выносливости при многократном растяжении является число циклов до разрушения образца (N), которое определяется по показанию счетчика или при отсутствии счетчика вычисляют по формуле:

где ν – частота колебаний подвижного захвата машины, циклы в минуту;

t – время испытания, мин.

За результат испытания принимают среднее арифметическое показателей не менее 12 образцов и указывают максимальное и минимальное значения.

Результаты испытаний записывают в протокол.

13. Гост 9983-74 – Резина. Методы испытаний на многократный продольный изгиб с прямой канавкой.

Подготовка к испытанию.

Образцы

должны иметь форму полоски с поперечной

канавкой посередине. Канавку получают

при вулканизации образцов от

полуцилиндрического выступа в пресс-форме.

Поверхность канавки должна быть гладкой,

без посторонних включений, пор, рисок

и других дефектов. Форма и размеры

образцов должны соответствовать черт.1

Образцы должна быть установлены так, чтобы канавка была перпендикулярна направлению каландрования или вальцевания. Размеры образцов кроме толщины не контролируют.

При проведении испытаний по методу Б в центре канавки образца делают прокол. Для этого образец помещают на жесткую подложку и прокалывают копьем так, чтобы копье выступало из образца на 2,5-3 мм. Прокол наносят одним ударом, при этом копьё должно быть установлено перпендикулярно плоскости образца. Щель прокола должна быть параллельна продольной оси канавки. Допускается смазывать острие копья водой или мыльным раствором. Образцы испытывают не ранее чем через 16 ч и не позднее чем через 28 сут после вулканизации. Образцы перед испытанием кондиционируют не менее 3 ч при (23±2)С.

Аппаратура.

Для испытания применяется машина, которая должна обеспечивать: надежное закрепление образцов в зажимах, один из которых в процессе испытания неподвижен, а другой совершает возвратно-поступательное движение с частотой (5,00±0,17) Гц [(300±10) цикл/мин];

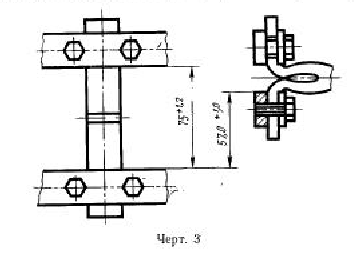

Смещение

подвижного зажима в процессе испытания

(57,0+1,0)

мм; максимальное расстояние между

зажимами (75,0-1,2)

мм

Зажимы должны быть параллельны между собой, допускаемое отклонение не должно превышать 0,25 мм на каждые 50 мм длины зажима. Во время движения зажимы должны находиться в одной плоскости. Машина должна быть снабжена счетчиком для определения числа изгибов образца.

Проведение испытания.

Испытания проводят при температуре (23±2) С. В помещении, где проводятся испытания, не должно быть источников образования озона. Толщину образцов измеряют вблизи канавки толщиномером с ценой деления шкалы 0,01 мм. Количество испытуемых образцов от каждой характеризуемой пробы должно быть не менее шести.

Метод А.

Образцы закрепляют в зажимах машины при максимальном расстоянии между ними, без натяжения и изгиба. Канавка каждого образца должна находиться по центру расстояния между зажимами. Образцы не должны касаться друг друга, а изгиб их должен соответствовать указанному на черт.3.

Включают машину и наблюдают за изменением поверхности канавок. Для этого машину периодически останавливают и определяют появление видимых трещин; регистрируют число изгибов в тысячах циклов до появления трещин. Продолжают испытания с периодической остановкой машины и определяют разрастание появившихся трещин. Оценку образцов проводят невооруженным глазом при расстоянии между зажимами машины (65,0+1,0) мм по виду трещин, их числу, длине и глубине в соответствии со шкалой. Интервалы наблюдений зависят от сопротивления резин образованию и разрастанию трещин и выбираются произвольно. Сначала наблюдения делают часто, затем интервалы увеличивают. Может быть выбран ряд, в котором число циклов возрастает в геометрической прогрессии со знаменателем прогрессии 1,5. Допускается проведение предварительных испытаний для выбора интервала наблюдений.

Метод Б.

Образцы устанавливают в зажимах машины. Измеряют длину трещины от прокола копьем (L0) с допускаемой погрешностью не более 0,1 мм, при этом можно использовать лупу или другой увеличительный инструмент. Расстояние между зажимами машины при изменении должно быть (65,0+1,0) мм. Включают машину и наблюдают за разрастанием трещин. Для этого машину периодически останавливают и при расстоянии между зажимами (65,0+1,0) мм измеряют длину трещины и регистрируют число изгибов в тысячах циклов. Измерения проводят через 1, 3, 5, 10, 20, 50, 100, 300 тыс. циклов и далее. Допускается частоту измерений определять предварительно до испытания.

Обработка результатов.

Метод А.

Оценку сопротивления резин образованию трещин проводят по шкале:

|

Ступень образования трещин |

Характеристика ступени |

|

1 |

Трещины визуально выглядят как булавочные проколы, количество трещин меньше или равно 10. |

|

2 |

Количество трещин типа булавочных проколов больше 10. Количество трещин меньше 10, но они превышают размер булавочных проколов и имеют длину не более 0,5 мм и незначительную глубину. |

|

3 |

Трещины типа булавочных проколов становятся явными трещинами длиной от 0,5 до 1 мм и имеют незначительную глубину. |

|

4 |

Длина небольшой трещины от 1,0 до 1,5 мм. |

|

5 |

Длина небольшой трещины от 1,5 до 3,0 мм. |

|

6 |

Длина небольшой трещины превышает 3 мм. |

На миллиметровой бумаге по оси ординат наносят ступени (от 1 до 6), а на оси абсцисс - соответствующие им значения изгибов в тысячах циклов. Через полученные точки проводят кривую и, применяя графическую интерполяцию, определяют число изгибов в тысячах циклов для каждой ступени. Допускается сопротивление образованию трещин резин оценивать числом изгибов в тысячах циклов, которое выдерживает образец от начала испытания до образования видимых трещин (ступень 1). За результат испытания принимают среднее арифметическое результатов всех испытанных образцов.

Метод Б.

Для оценки сопротивления резины разрастанию трещин на миллиметровой бумаге на оси ординат наносят значения длин трещин, а на оси абсцисс - соответствующее им число изгибов в тысячах циклов. Через полученные точки проводят линию и определяют число изгибов в тысячах циклов при разрастании трещин от L0 до (L0+2) мм; от (L0+2) до (L0+6) мм и от (L0+6) до (L0+10) мм. За результат испытания принимают среднее арифметическое результатов всех испытанных образцов. Результаты испытаний записывают в протокол, который должен содержать следующие данные: обозначение резины; дату и условия вулканизации; метод испытания; количество образцов; результаты испытания; дату испытания; обозначение стандарта.