Технология синтеза мономеров / Основы и технологии мономеров Платэ

.pdf

211

Процесс проводят в жидкой фазе в присутствии SbF3 и SbF5 при 383 К и 3

МПа.

Наряду с жидкофазным фторированием в промышленности осуществляют и газофазный процесс при 523-723 К, атмосферном давлении в присутствии катализатора FeCl3 на активированном угле. Дифтордихлорметан и дифторхлорметан получают с высокими выходом и селективностью.

Промышленный метод получения дифторхлорметана (Ф-12) и фтортрихлорметана (Ф-11) заключается в хлорировании метана на катализаторе AlF3:

Cl2, HF

nCH4  CCl2F2 + CCl3F + HCl.

CCl2F2 + CCl3F + HCl.

Трифтортрихлорэтан (Ф-113) получают действием на перхлорэтилен смеси Cl2 и HF при 573-773 К в присутствии AlF3, CrF3 или гидрофторированием гексахлорэтана в присутствии SbF3.

Из фторхлоралкенов наибольшее значение имеет трифторхлорэтилен, получаемый дегидрохлорированием трифтортрихлорэтана в газовой фазе:

CClF2СCl2F + H2  CClF=CF2 + 2HCl.

CClF=CF2 + 2HCl.

Трифтортрихлорэтан обрабатывают водородом при мольном соотношении фреон : водород, равном 5:1, 763-823 К и 0,1 МПа на медной сетке. В качестве катализаторов могут быть использованы также кобальт, серебро, платина. В качестве побочных продуктов образуются винилиденфторид и трифторэтилен, которые очень плохо отделяются от трифторхлорэтилена.

Жидкофазный процесс дехлорирования фреона-113 осуществляют в присутствии порошка цинка в виде суспензии в метаноле или этаноле при 323-423 К и 0,2 МПа при времени пребывания реагентов в зоне реакции в течении нескольких секунд.

Галогенфторолефины находят широкое применение в синтезе различных фторированных соединений путем замещения галогена. Например, из доступного -хлорперфторизобутилена кипячением с иодидом натрия в ацетоне получают -иодперфторизобутилен, а на его основе перфторизобутенилмагнийбромид, который используют в синтезе ряда производных перфторизобутилена.

212

Глава 6

ВИНИЛОВЫЕ МОНОМЕРЫ С АРОМАТИЧЕСКИМИ И ГЕТЕРОЦИКЛИЧЕСКИМИ

ЗАМЕСТИТЕЛЯМИ

К виниловым мономерам с ароматическими и так называемыми сложными заместителями относятся стирол, -метилстирол, винилтолуол, винилкетоны, винилпиридины, винилкарбазолы и др.

6.1. СТИРОЛ И ЕГО ПРОИЗВОДНЫЕ

Стирол (винилбензол, фенилэтилен) |

CH=CH2 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

является исходным мономером для производства полистирола. |

|

||||||

Впервые стирол был |

выделен в 1831 г. Однако до |

Второй мировой |

|||||

войны стирол и его полимеры |

широко не |

применялись в |

промышленности. |

||||

В промышленном масштабе стирол был |

получен впервые в |

Германии в |

|||||

1930 г. Производство стирола |

началось |

в США в 1933 г., но |

ситезиро- |

||||

ванный из него полистирол |

был низкого |

качества и высокой |

стоимости. |

||||

Стирол использовали только для производства полистирола в виде порошка для литья под давлением. Наличие же больших производственных мощностей по производству мономерного стирола стимулировало расширение исследований по применению полистирола в новых областях, в частности, в производстве товаров массового потребления.

Развитие исследований в области синтеза полимеров и сополимеров стирола привело к созданию большой группы полимерных материалов с самыми разнообразными свойствами.

Из мономеров для производства каучука общего назначения стирол как

сомономер по объему производства находится |

на |

третьем |

месте, |

уступая |

||||

изопрену и бутадиену. До |

начала 1960-х годов, |

когда |

появились |

стереоре- |

||||

гулярные |

бутадиеновые |

и изопреновые каучуки, |

бутадиен-стирольные |

|||||

каучуки были наиболее массовыми среди всех выпускаемых эластомеров. |

||||||||

В |

промышленном масштабе выпускаются различные многокомпонент- |

|||||||

ные сополимеры стирола. Наиболее крупнотоннажные из |

них |

- |

акрило- |

|||||

нитрил-бутадиен-стирольные (АБС-сополимеры), |

вырабатываемые |

в ши- |

||||||

роком ассортименте в зависимости от соотношения |

исходных мономеров и |

|||||||

условий проведения процесса. На их основе получены самые разнообразные

ударопрочные конструкционные материалы, с |

усиливающими наполните- |

лями или в сочетании с другими полимерами. |

Пластмассы на основе АБС- |

213

сополимеров получили широкое распространение в различных областях промышленности благодаря высокой химической стойкости, ударопрочности, теплостойкости и другим свойствам. Эти пластмассы легко перерабатываются литьем, экструзией, прессованием.

Разработаны также сополимеры винилхлорид-бутадиен-стирол, акрилат- стирол-диеновый каучук, сополимер стирол-акрилонитрил-метилмета-крилат,

сополимер акрилонитрил-стирол-эфир или амид -цианокоричной кислоты и другие.

6.1.1. Получение стирола

Препаративные методы синтеза стирола

Термическое декарбоксилирование коричной кислоты. Получение стирола путем декарбоксилирования коричной кислоты

С6Н5СН=СНСООН t◦ С6Н5СН=СН2 + СО2 проводится при 393-403 К и атмосферном давлении. Выход стирола составляет

~ 40%.

Коричная кислота может быть получена из бензальдегида и уксусного ан-

гидрида: |

CH3COOK |

|

C6H5CHO + (CH3CO)2O |

C6H5CH=CHCOOH + CH3COOH |

Дегидратация - или -фенилэтилового спирта. -Фенилэтиловый спирт является более доступным соединением, чем коричная кислота, поэтому именно его, как правило, используют для получения стирола:

C6H5CH(OH)CH3 -H2O C6H5CH=CH2

Реакция может быть реализована как в газовой, так и в жидкой фазе. Жидкофазная дегидратация -фенилэтилового спирта осуществляется в присутствии фосфорной кислоты или бисульфита калия. Дегидратация в паровой фазе проводится над катализаторами: оксидами алюминия, тория или вольфрама. При использовании оксида алюминия выход стирола составляет до 90% от теоретического.

-Фенилэтиловый спирт превращают в стирол дегидратацией в присутствии спиртового раствора едкого кали:

|

Спирт.р-р КОН |

|

C6H5CH2CH2OH |

-H2O |

C 6Н5CH=CH2 . |

|

|

Синтез из ацетофенона. Стирол можно получить по реакции ацетофено-

на с этиловым спиртом над силикагелем:

C6H5COCH3 + CH3CH2OH SiO2, 623 К C6H5CH=CH2.

Выход составляет около 30%.

214

Получение стирола из галогенэтилбензола. Наиболее широко приме-

няемым лабораторным способом получения стирола является отщепление галогенводорода от галогенэтилбензола:

C6H5CHXCH3 |

|

C6H5CH=CH2 |

|

|

C6H5CH2CH2X |

-HX |

|

|

|

|

|

|

||

Например, стирол можно |

синтезировать пиролитическим |

разложением |

||

-хлорэтилбензола: |

t° |

|

|

|

C6H5CH2CH2Cl |

C6H5CH=CH2 |

+ HCl. |

|

|

|

|

|||

Стирол может быть получен также взаимодействием бензальдегида с кетеном в присутствии борной кислоты или хлорида цинка при 273-283 К и последующим декарбоксилированием путем нагревания в присутствии борной кислоты:

C6H5CHO + CH2=C=O  C6H5CHCH2C=O

C6H5CHCH2C=O

C6H5CHCH2C=O t° |

|

|

O |

|

|

|

|

|

|||

C6H5CH=CH2 + CO2. |

|||||

O

Можно также использовать реакцию отщепления галогена от -, - дибромфенилэтана, например с помощью магния:

2C6H5CHBrCH2Br 2CMg С6H5CH=CH2 + MgBr2.

Промышленные методы синтеза стирола

Промышленное производство стирола в США и Германии в 30-х годах ХХ столетия заключалось в дегидрировании этилбензола. Этот метод не устарел и до настоящего времени.

Получение стирола из этилбензола. Этилбензол содержится в С8-

фракции ароматических углеводородов - продуктов каталитического риформинга, откуда и может быть выделен ректификацией. Однако это дорогой способ На практике этилбензол получают путем алкилирования бензола этиленом в жидкой фазе в присутствии хлорида алюминия в качестве катализатора по классической экзотермической реакции:

AlCl3

C6H6 + CH2=CH2  C6H5CH2CH3.

C6H5CH2CH3.

Этой реакции благоприятствуют повышение давления и понижение температуры. Ее проводят в мягких условиях при ~ 358 К и 0,1 МПа. Выход этил-

215

бензола превышает 90%. В качестве побочных продуктов образуются полиэтилированные бензолы, часть которых возвращают в реактор для увеличения выхода этилбензола.

Реакция дегидрирования этилбензола по своей природе является эндотермической; ее обычно проводят при высоких температурах (~873 К) и низких парциальных давлениях этилбензола, т.е. при условиях, которые термодинамически способствуют образованию стирола:

C6H5CH2CH3  C6H5CH=CH2 + H2.

C6H5CH=CH2 + H2.

Из нескольких возможных методов уменьшения парциального давления этилбензола на практике, как правило, применяют разбавление водяным паром. В процессах получения стирола, разработанных в различных странах, используются оксидные катализаторы различного состава. В качестве катализатора в процессе, разработанном в Германии, применяют оксид цинка, активированный калием. В процессе, разработанном в США, используют оксид магния, промотированный щелочью и оксидами железа. Промышленный катализатор фирмы "Шелл" имеет следующий состав: Fе203 – 75-80%, К2СО3 – 15-20%, Сr2О3 – 2- 3%, SiО2 - 0,1-0,5%.

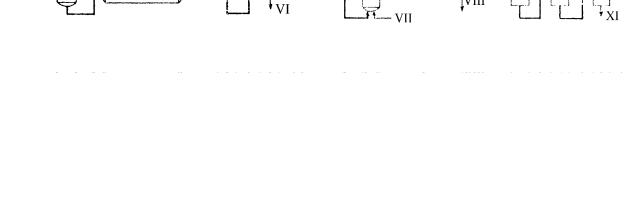

Принципиальная технологическая схема получения стирола представлена на рис. 6.1.

Рис. 6.1. Принципиальная технологическая схема получения стирола

1 - реактор для алкилирования бензола; 2 - нейтрализатор; 3, 4 - ректификационные колонны; 5 - аппарат для дегидрирования этилбензола; 6 - конденсатор; 7-9 - ректификационные колонны.

Потоки: I - бензол; II - этилен; III - AlCl3; IV - непрореаги-ровавший бензол; V – этил-бензол; VI – полиэтилированные бензолы; VII – пар; VIII – вода; IX – смесь бензола и толуола; X – стирол; XI – остаток

Дегидрирование этилбензола проводят в реакторе адиабатического типа. Пар проходит через слой катализатора снизу вверх. Необходимое тепло частично подводится за счет теплообмена между выходящими из реактора и по-

216

ступающими в него парами, а частично - с помощью перегревателей. Продукты, выходящие из реактора охлаждаются, при этом конденсируются пары воды и органических веществ. Отходящие газы содержат водород, оксид углерода, диоксид углерода (за счет взаимодействия пара с коксом, образовавшимся в результате пиролиза), метан и этан (за счет вторичных реакцией пиролиза). После отделения воды жидкие углеводороды направляют в ряд непрерывно действующих перегонных аппаратов.

Типичный состав жидкого конденсата (в % (мас.)) приведен ниже.

Стирол…….. |

37,0 |

Бензол …….. |

0,6 |

Этилбензол .. |

61,1 |

Смолы …….. |

0,2 |

Толуол ……. |

1,1 |

|

|

Совместное производство стирола и пропиленоксида. Этот процесс включает три основные стадии.

Первая из них состоит в синтезе гидропероксида этилбензола окислением

этилбензола воздухом:

O2, 403 К

C6H5CH2CH3  C6H5CH(OOH)CH3.

C6H5CH(OOH)CH3.

В качестве побочных продуктов на этой стадии образуются ацетофенон и фенилметилкарбинол. Окисление ведут до накопления в реакционной смеси ~ 10% гидропероксида.

Вторая стадия – жидкофазное эпоксидирование пропилена в присутствии гомогенного или гетерогенного катализатора с образованием фенилметилкарбинола:

C6H5CH(OOH)CH3 + CH3CH=CH2 |

C6H5CH(OH)CH3 + CH3CH—CH2 |

|

О |

Жидкофазный процесс проводят при 353-403 К и давлении 1,6-6,5 МПа, в качестве катализатора используют нафтенат молибдена. Степень превращения гидропероксида этилбензола достигает 90%.

На третьей стадии осуществляют дегидратацию фенилметилкарбинола в

стирол: |

TiO2, 373 К |

|

C6H5CH(OH)CH3 |

C6H5CH=CH2 + H2O |

Получение стирола метатезисом этилена со стильбеном. Процесс про-

водят в две стадии.

На первой стадии получают стильбен окислением толуола в присутствии PbO2 или Bi2O3 при температуре ~ 873 К:

2C6H5CH3 + O2  C6H5CH=CHC6H5 + 2H2O

C6H5CH=CHC6H5 + 2H2O

На второй стадии осуществляют собственно метатезис этилена со стильбеном в присутствии WO3 при температуре 723 К:

C6H5CH=CHC6H5 + C2H4  2C6H5—CH=CH2.

2C6H5—CH=CH2.

217

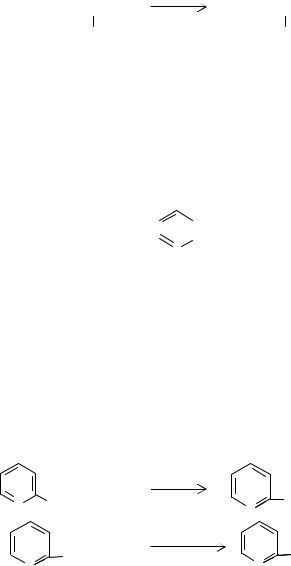

Получение стирола каталитической циклодимеризацией бутадиена.

Стирол можно получать каталитической циклодимеризацией бутадиена с последующим дегидрированием образующегося 4-винилциклогексена:

2CH2=CHCH=CH2 |

|

|

|

O2 C6H5CH=CH2 + H2O |

|

||||

|

|

|

|

CH=CH2 |

|

|

|

|

Термическую циклодимеризацию проводят в присутствии ингибиторов полимеризации. При 553 К и времени контакта 1 ч выход целевого продукта достигает 98% в пересчете на исходный бутадиен. Каталитическую циклодимеризацию бутадиена осуществляют в присутствии карбонилов железа.

Однако в настоящее время производство стирола из бутадиена экономически менее выгодно, чем из бензола.

6.1.2. Получение -метилстирола

Блоксополимеры типа термоэластопластов на основе диеновых углеводородов и -метилстирола характеризуется высокой температуростойкостью, совместимостью с другими полимерами, способностью к наполнению маслом и минеральными наполнителями. Улучшение этих свойств в сополимерах происходит за счет замены стирола как исходного мономера -метилстиролом.

Производство -метилстирола по объему значительно уступает сти-

ролу.

Основной метод получения -метилстирола заключается в каталитическом дегидрировании изопропилбензола. Этот процесс во многом аналогичен описанному выше процессу дегидрирования этилбензола. Поскольку условия термодинамического равновесия реакции дегидрирования для изопропилбензола более благоприятны, чем для этилбензола, -метилстирол синтезируют при температурах на 80-100о ниже, чем температура дегидрирования этилбензола. При степени превращения 60-70% селективность по целевому продукту превышает 90%.

-Метилстирол может быть получен также из кумола (изопропилбензол) через стадию его окисления.

На первой стадии – происходит окисление кумола в его гидропероксид:

C6H5CH(CH3)2 + O2  C6H5—C(CH3)2 OOH

C6H5—C(CH3)2 OOH

Эта стадия аналогична стадии получения гидропероксида изопропилбензола в процессе синтеза фенола и ацетона.

На второй стадии гидропероксид кумола под влиянием щелочей превращается в диметилфенилкарбинол:

C6H5—C(CH3)2 |

NaOH |

C6H5—C(CH3)2 |

H2O |

C6H5—C(CH3)2 + 0,5O2 |

|

|

|

||||

|

|

||||

-H2O |

|

-NaOH |

|||

OOH |

|

OONa |

OH |

||

|

|

|

|||

218

На третьей стадии последний подвергается каталитической дегидратации на оксиде алюминия при 593 К:

C6H5—C(CH3)2 |

- H2O |

C6H5—C=CH2 |

OH |

|

CH3 |

Этот метод менее экономичен по сравнению с прямым дегидрированием и поэтому в настоящее время его промышленная эксплуатация прекращена.

6.2. ВИНИЛПИРИДИНЫ

Винилпиридины

5 |

4 |

|

3 |

|

|

|

|

|

CH=CH2 |

||

|

|

|

|||

6 |

|

N |

|

2 |

|

|

|

|

|||

|

|

|

|

|

|

|

1 |

|

|

|

|

-бесцветные жидкости, хорошо растворимые в органических растворителях и плохо растворимые в воде. Физические характеристики винилпиридинов приведены в табл. 6.1.

Впервые 2-винилпиридин был синтезирован в 1887 г. при пропускании смеси пиридина с этиленом через раскаленную металлическую трубку. Позднее А. Ладенбургом был получен 2-винилпиридин с высоким выходом путем оксиметилирования 2-пиколина (2-метилпиридин) в 2-пиридилэтанол и дегидратации последнего в 2-винилпиридин:

N |

CH3 |

+ CH2O |

|

N CH2CH2OH |

||

N |

CH |

CH OH |

-H O |

N |

CH=CH2 |

|

|

2 |

2 |

2 |

|

||

Синтез винилпиридинов данным методом получил название "способ Ладенбурга".

Впервые винилпиридины были использованы для получения сополимеров в 30-х годах ХХ столетия. Германская фирма "И.Г. Фарбениндустри" попыталась заменить стирол в сополимере бутадиена со стиролом 2- винилпиридином. В дальнейшем основным направлением исследований по применению винилпиридинов явилось использование их для приготовления сополимеров с другими мономерами. Наибольшее распространение получили двойные сополимеры бутадиена или изопрена с винилпиридином и тройные сополимеры бутадиен-стирол-винилпиридин и бутадиен-акрилонитрил- винилпиридин. В этих сополимерах в качестве винилпиридинов обычно приме-

219

няют 2-винил-пиридин или 5-винил-2-метилпиридин, содержание которых в полимере колеблется в пределах 5-25%. Вулканизаты на основе таких сополимеров обладают рядом ценных свойств. Например, резины, приготовленные из бутадиен-винилпиридиновых каучуков, содержащих 15-25% 5-винил-2-метил- пиридина, превосходят соответствующие вулканизаты из бутадиен-стирольных каучуков по эластичности, сопротивлению истиранию, морозостойкости.

|

|

Таблица 6.1 |

|

|

Физические характеристики винилпиридинов |

|

|||

|

|

|

|

|

Пиридин |

Т кип., К/Па |

|

Т пл., К |

d420 |

2-Винилпиридин |

333/167 |

|

431,0 |

0,9757 |

3- Винилпиридин |

341/176 |

|

421,0 |

0,9879 |

4-Винилпиридин |

331/147 |

|

448,0 |

0,9836 |

5-Винил-2-метилпиридин |

348/147 |

|

433,0 |

0,9779 |

2-Винил-5-этилпиридин |

370/176 |

|

402,5 |

0,9449 |

Винилпиридиновые сополимеры в виде латексов широко применяются в качестве различного рода адгезивов, покрытий, клеев и т.д. Однако наибольшее применение латексы нашли в производстве шин. Пропитка шинного корда винилпиридиновыми латексами увеличивает сцепление корда с резиной, что приводит к повышению прочности шин. За рубежом для этих целей производятся в основном латексы в виде сополимеров бутадиена, стирола и винилпиридинов. В этих латексах используется 2-винилпиридин или 5-винил-2-метилпиридин. В нашей стране разработана технология производства латексов на основе сополимера бутадиена с 10% 5-винил-2-метилпиридина, полученного низкотемпературной сополимеризацией, а также сополимера того же состава, но полученного высокотемпературной полимеризацией, и сополимера бутадиена, стирола и 2-винилпиридина с соотношением мономеров 70:15:15. Для приготовления винилпиридиновых латексов возможно также использование 2-винил-5- этилпиридина.

Мономерный 5-винил-2-метилпиридин применяется в производстве поливинилпиридиновых каучуков.

Винилпиридины используются в текстильной промышленности, производстве ионообменных смол, кинофотоматериалов, физиологически активных препаратов.

6.2.1. Общая характеристика основных способов получения винилпиридинов

Синтез винилпиридинов осуществляется по двум принципиально различным схемам:

- дегидрирование этилпиридинов в соответствующие винилпиридины;

220

- оксиметилирование метилпиридинов в пиридилэтанолы с последующей дегидратацией их в винилпиридины.

Первый способ одностадийный. По этому способу можно получить в зависимости от строения молекул исходного сырья различные винилпиридины, например метилэтилпиридин, дегидрированием которого получают метилвинилпиридин.

Второй – двухстадийный способ синтеза винилпиридинов по методу Ладенбурга - основан на применении алкилпиридинов, имеющих метильные группы в 2-, 4- или в положении 6 пиридинового цикла. При конденсации таких алкилпиридинов с формальдегидом образуются соответствующие пиридилэтанолы:

R |

|

|

|

|

|

|

CH3 + CH2О |

R |

|

|

|

|

|

|

CH2CH2OH , |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

N |

|

|||||

|

|

|

|

N |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

где R = H, CH3 или C2H5 в положении 3- или 5- пиридинового кольца. Каталитическая дегидратация этих пиридилэтанолов позволяет получать

соответствующие винилпиридины:

R |

|

|

|

|

|

|

CH2CH2OH Кат. |

R |

|

|

|

|

|

|

CH=CH |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

N |

|

- H2O |

|

|

|

|

N |

2 |

|||

|

|

|

|

|

|

|

|

|

|

||||||

По данной схеме в промышленности освоен синтез 2- и 4-винилпиридинов и винилэтилпиридинов соответственно из 2- и 4-пиколинов и метилэтилпиридинов.

6.2.2. Промышленные методы получения винилпиридинов

Синтез 5-винил-2-метилпиридина

Этот способ получения 5-винил-2-метилпиридина включает стадию получения исходного алкилпиридина – метилэтилпиридина. Сырьем для его получения являются ацетальдегид и аммиак, причем первый применяется в виде его тримера – паральдегида.

При нагревании паральдегида с избытком NH3 в жидкой фазе при 473-523 К и давлении 5,0-10,0 МПа в присутствии ацетата или фторида аммония или уксусной кислоты образуется 2-метил-5-этилпиридин. Далее метилэтилпиридин подвергается дегидрированию:

4CH3—CHO + NH3 |

-н2о |

C2H5 |

|

|

CH3 |

-H2 |

CH2=CH |

|

|

|

|

CH3 |

|

|

|

|

|

|

|||||||

|

|

|

N |

|

|

|

N |

|

|