КОНСПЕКТ ЛЕКЦИЙ ОПиЭТО

.pdfОборудование для диагностирования систем питания двигателей. Приборы для измерения расхода топлива. Приборы для измерения расхода топлива двигателем определяют либо объем, либо массу топлива, поступающую в двигатель, при определенных нагрузочном и скоростном режимах. По конструкции эти приборы могут быть типа ротаметров, тахиметрических фотоэлектрических расходомеров, мерных сосудов или весов, взвешивающих расход топлива. Ротаметр приближенно определяет расход топлива. Он состоит из стеклянной вертикально расположенной конусной трубки со шкалой, в которой находится поплавокуказатель (шарик). Принцип работы ротаметра заключается в использовании скоростного напора топлива для подъема поплавка-указателя. Ротаметр подключается в систему питания двигателя между топливным насосом и карбюратором. При измерении расхода топлива поплавок поднимается вверх до тех пор, пока не образуется необходимый кольцевой зазор, обеспечивающий постоянный перепад давления, уравновешивающий массу поплавка. Положение поплавка в трубке определит на шкале расход топлива (л/мин).

Расходомер топлива непрерывного действия фотоэлектрического типа К-427 позволяет измерять мгновенный и суммарный расходы топлива. Расходомер состоит из датчика и регистрирующего устройства. Корпус датчика имеет сквозной канал, в котором установлен тахометрический узел в виде втулки и ротора. Ротор установлен на агатовых подпятниках в регулируемых опорах 4, он состоит из стальной оси 2, двух закрепленных крыльчаток 5, флажка 6 между ними. Для прохода светового луча от лампы на фоторезистор 14 в датчике имеются два сквозных отверстия, закрытых стеклянными пробками. Датчик подсоединяется к карбюратору и топливному насосу шлангами, снабженными штуцерами. Регистрирующее устройство состоит из корпуса, на лицевой панели которого размещены цифровые индикаторные лампы, разъем для подключения питания и тумблеры управления. Принцип работы расходомера основан на пропорциональности (функциональной зависимости) расхода топлива от частоты вращения ротора прибора.

Протекающее по каналу корпуса датчика топливо приводит во вращение ротор, флажок которого перекрывает световой луч, идущий от лампы на фоторезистор. Световой луч, попадая на фоторезистор, образует фотоимпульсы, которые попадают на счетное устройство. За один оборот ротора на фоторезистор поступают два импульса. Чем больше частота вращения ротора, тем больше импульсов на счетном устройстве, тем большее количество топлива проходит через прибор, так как за один оборот ротора топлива проходит строго определенное количество. По суммарному количеству импульсов можно определить и общий расход топлива.

Прибор позволяет измерять расход топлива от 15 до 2000 см3/мин при погрешности ±2,5%.

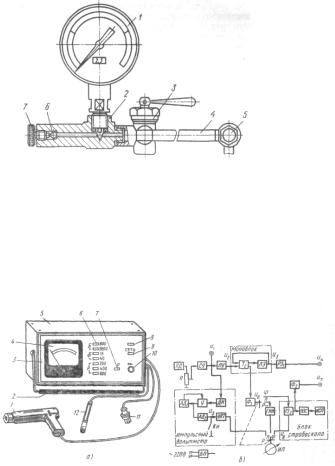

Расходомер топлива К-427:

а — датчик расходомера, б — регистрирующее устройство; / — корпус, 2 — накидная гайка, 3, 12 - трубки, 4, 11 — штуцеры, 5 - ось ротора, 6 - крыльчатка, 7 — флажок, 8 — патрон, 9, 16 — зажимы, 10 — стеклянная пробка, 13 — контргайка, 14

— регулируемая опора, 15 — кожух, 17 — фотосопротивление, 18 — колодка, 19 - корпус, 20 - ручка, 21, 27 - тумблеры начала отсчета и выключения питания, 22 — разъем, 23 — предохранитель, 24 — сигнальная лампа, 25 — импульсный счетчик, 26 — ручка сброса, 28 — кнопка сброса, 29, 30, 31 — индикаторы

Приборы и приспособления для контроля технического состояния системы питания карбюраторных двигателей. Уровень топлива в поплавковой камере карбюратора без снятия его с двигателя проверяют через специальное окно в поплавковой камере с нанесенными на стекле рисками или с помощью устройства, состоящего из стеклянной трубки, штуцера и резинового шланга. Штуцер ввертывается на место пробки, закрывающей канал механического экономайзера (К- 88, К-88А). Повышение уровня топлива в поплавковой камере свидетельствует о негерметичности запорного игольчатого клапана, неисправности поплавка или механизма, запирающего игольчатый клапан.

Прибор НИИАТ-527Б служит для проверки на автомобилях топливных насосов карбюраторных двигателей на максимально развиваемое давление и герметичность впускных клапанов.

Прибор для проверки топливных насосов НИИАТ-527Б

Прибор также позволяет установить в процессе проверки насоса неплотность прилегания игольчатого клапана карбюратора. Прибор состоит из манометра, перекрывающего крана, двух гибких шлангов и набора присоединительных штуцеров. Прибор включают в линию подачи топлива, присоединив его штуцерами

к карбюратору и к трубке, идущей от насоса к карбюратору. Насос на развиваемое давление проверяют на минимальной частоте вращения коленчатого вала в режиме холостого хода предварительно прогретого двигателя, сравнивая показания манометра прибора с допустимыми значениями давлений для каждой марки насоса. После этого перекрывают кран прибора, останавливают двигатель и через 30 с сравнивают фиксируемую манометром величину остаточного давления с соответствующими допустимыми, тем самым определяя герметичность впускного клапана насоса. Открыв кран прибора, снова запускают двигатель, устанавливают на том же режиме, затем двигатель останавливают и через 30 с сопоставляют показания манометра с теми показаниями, которые были получены при испытании насоса на герметичность клапана, разница в показаниях будет свидетельствовать о неплотности прилегания игольчатого клапана карбюратора.

Приборы для анализа отработавших газов. Состав отработавших газов двигателей автомобилей дает представление о полноте сгорания топлива и коэффициенте избытка воздуха. По составу отработавших газов можно судить о техническом состоянии цилиндропоршневой группы двигателя, системы питания и зажигания. Состав отработавших газов — один из параметров, определяющих пригодность эксплуатации автомобилей; при повышенном содержании окиси углерода (СО) эксплуатация автомобилей запрещена правилами дорожного движения. Отработавшие газы автомобилей состоят из многих химических компонентов: азота, двуокиси и окиси углерода, паров воды и других элементов. Самым ядовитым компонентом является окись углерода, содержание которой доходит у неисправных карбюраторных двигателей до 10 %. Окись углерода (СО) — результат неполного сгорания топлива и показатель технического состояния двигателя в целом. Поэтому при диагностировании двигателей в первую очередь определяется содержание СО в отработавших газах.

Наибольший выброс окиси углерода происходит при работе двигателя на режимах холостого хода и при разгоне автомобиля. На режимах холостого хода на содержание окиси углерода существенное влияние оказывает регулировка смеси с помощью винта качества.

Приборы для измерения содержания СО в отработавших газах двигателя основаны либо на различной теплопроводности газов, либо на окислении продуктов сгорания, либо на поглощении газами инфракрасного излучения.

Приборы, основанные на измерении теплопроводности газов, имеют камеру, в которой помещена нить, нагреваемая электрическим током. При подводе постоянного количества электрической энергии к нити ее температура будет зависеть от потери тепла, т. е. от того, как интенсивно она будет охлаждаться проходящими через нее газами. Чем больше теплопроводность газа, тем интенсивнее охлаждение нити. При этом количество газа, проходящего через камеру, должно быть заранее установленным. Определяют состав отработавших газов с помощью электроизмерительного и эталонного моста, помещенных в соответствующие камеры.

Приборы, основанные на окислении продуктов сгорания (дожигания), имеют практически такую же электрическую схему. Проведение измерений отличается лишь тем, что отработавшие газы, смешанные с определенным количеством воздуха, насосом подаются в измерительную камеру и там дожигаются с помощью

раскаленной нити. Тепло, выделяемое при дожигании, изменяет температуру нити. Это изменение замеряется с помощью измерительного моста, на другом плече которого помещается эталонная камера. Дожиганием определяется главным образом окись углерода.

Приборы, использующие поглощение инфракрасного излучения, применяются в лабораториях. Используется свойство каждого газа поглощать лишь ему присущие длины волн излучения.

Прибор И-СО НИИАТ основан на измерении прироста температуры предварительно нагретой платиновой нити при дожигании окиси углерода, содержащейся в отработавших газах. Прибор переносный, массой 3,5 кг, питается от двух сухих элементов электрического карманного фонарика.

Прибор И-СО для определения содержания окиси углерода в выхлопных газах: а — общий вид, о — принципиальная электрическая схема индикатора, 1 — заборник, 2 — кнопка «Накал», 3 — переключатель рода работы, 4 — шланг для отбора отработавших газов из выхлопной трубы, .5 — ручка реостата «Нуль», 6 — ручка реостата «Ток», 7 — штуцер «Вход», R1 — рабочий элемент, R2 — измерительный элемент, R3 и R4 — сопротивления моста, R5 — реостат настройки

плеч моста, Л — реостат установки величины тока в цепи моста

Принципиальная электрическая схема прибора приведена на рисунке. Электроизмерительный мост имеет два плеча с постоянными сопротивлениями R3 и Я4 и две платиновые нити R1 и R2, которые помещены в специальных камерах. Нить R1 помещена в измерительной (рабочей) камере, в которую подается анализируемый газ, а нить R2— в сравнительную камеру, наполненную чистым воздухом и герметически закрытую. Дополнительная балансировка моста осуществляется переменным сопротивлением Я5. Для поддержания постоянного напряжения тока (нагрева нитей всегда до одной и той же температуры) имеется реостат R. При сгорании СО в измерительной камере изменяется температура, а следовательно, и ее сопротивление R1. В результате происходит разбалансировка моста, величина которой регистрируется стрелочным миллиамперметром. Шкала прибора протарирована в процентах СО. Для нормального сгорания окиси углерода в измерительной камере необходим кислород. С этой целью отобранную пробу газов предварительно разбавляют атмосферным воздухом в соотношении 1:1. Для отбора пробы отработавших газов, разбавления и подачи полученной смеси в прибор имеется газоотборочное приспособление, состоящее из наконечника с резиновым шлангом и шприца. Наконечник представляет собой металлическую трубку 0 10 мм, на одном конце которой имеются пружины, фиксирующие его положение в трубе

глушителя, к другому концу присоединяется резиновый шланг. Для отбора пробы газа наконечник вставляют в трубу глушителя, а конец шприца прижимают к шлангу, по которому идут отработавшие газы. Наполняют шприц отработавшими газами, перемещая поршень, который доходит только до половины длины шприца. Вторую половину объема шприца занимает атмосферный воздух. Затем смесь газов с атмосферным воздухом подается в измерительную камеру.

Описанный прибор не позволяет осуществлять непрерывное измерение содержания СО в отработавших газах при регулировке карбюратора. В настоящее время создана модель анализатора К-456, который позволяет осуществлять наблюдение за изменением содержания СО непрерывно в течение всего процесса регулировки карбюратора. Питание прибора К-456 осуществляется от сети переменного тока с выпрямлением его с помощью четырех диодов и электрических конденсаторов. Смешивание пробы газа с воздухом происходит в специальном блоке, состоящем из трех камер и двух жиклеров, которые служат для пропускания одинакового объема газов и воздуха в смесительную камеру. Дожигание пробы газов происходит так же, как и в приборе И-СО, только в измерительную камеру смесь поступает из глушителя и анализируется непрерывно. Поступление и отвод газовоздушной смеси осуществляются с помощью малогабаритного микровакуумного насоса мембранного типа, установленного за измерительной камерой.

Наибольшей точностью обладают газоанализаторы, принцип замера окиси углерода в которых основан на поглощении газами инфракрасного теплового излучения (газоанализатор Инфралит-Абгаз). Каждый газ поглощает инфракрасное тепловое излучение только определенной длины волны, при этом степень поглощения пропорциональна концентрации газа. Поглощение газом какой-либо части инфракрасного спектра приводит к повышению его давления, поэтому в газоанализаторах этого типа измеряют разность давлений, которая получается между объемами анализируемого газа, получившего определенную дозу облучения, и газом, ее не получившим. По величине этой разности определяется состав токсичных компонентов в отработавших газах. Анализаторы такого типа определяют в отработавших газах не только содержание СО, но и ряд других компонентов — многокомпонентные газоанализаторы. Прибор Инфралит-Абгаз работает от сети переменного тока напряжением 127/220 В, с пределами измерения СО от 0 до 10%, с погрешностью до 2,5%.

Всоответствии с ГОСТ 12.2.2.03-77 предельно допустимая норма содержания СО

вотработавших газах при определении на минимальной частоте вращения холостого хода составляет не более 3,5%, от общего объема, а при частоте вращения коленчатого вала двигателя 0,6 от номинальных — не более 2 %. Измерение проводят в выпускной трубе на расстоянии не менее 600 мм от ее среза (допускается и замерение на расстоянии не менее 150 мм от среза выпускной трубы при норме не более 2%). Измерение состава отработавших тазов проводят при прогретом двигателе, полностью открытой воздушной заслонке карбюратора.

Приборы и приспособления для контроля технического состояния системы питания дизельных двигателей. Для измерения давления топлива в системе топливоподачи низкого давления при определении состояния подкачивающих насосов, перепускного клапана и степени загрязненности фильтрующих элементов

тонкой очистки топлива служит прибор КИ-4801. Прибор состоит из манометра 1 класса 2,5 со шкалой 0—0,4 МПа (0 — 4 кгс/см2), корпуса 2, трехходового крана 3, двух шлангов 4 и 10, подсоединенных к крану, двух пустотелых присоединительных болтов (удлиненных штуцеров) 5 и 11. Внутри корпуса помещен клапан 6 сброса воздуха из прибора с помощью винта 7. Для измерения давления в системе прибор подключается к ней параллельно. Наконечник одного из шлангов подсоединяют к нагнетательной магистрали подкачивающею насоса перед фильтром тонкой очистки топлива, а наконечник другого — между фильтром и топ дивным насосом высокого давления. Измеряют давление при работающем двигателе. О состоянии фильтрующих элементов судят по перепаду давлений, а о состоянии перепускного клапана и подкачивающего насоса — по давлению: первого за фильтром, а второго до фильтра.

Анализатор топливной аппаратуры дизельных двигателей обеспечивает определение следующих параметров: частоты вращения коленчатого вала двигателя и кулачкового вала топливного насоса; оборотов начала и конца действия регулятора частоты вращения; установочного угла опережения впрыска топлива; давления начала впрыска топлива; максимального давления впрыска топлива. Кроме того, с помощью прибора можно оценить качество работы регулятора частоты вращения и качества автоматической муфты опережения впрыска топлива. При подключении к анализатору осциллографа по характеру осциллограмм давления дополнительно можно определить техническое состояние нагнетательного клапана и плунжерной пары; поломку пружины нагнетательного клапана и пружины толкателя плунжера; техническое состояние распылителя форсунки.

Прибор КИ-4801 для проверки давления в системе топливоподачи низкого давления:

1 — манометр, 2 — корпус, 3 — трехходовой кран, 4 — шланг, 5 —пустотелый болт (удлиненный штуцер),

6 — клапан, 7 — винт

Анализатор топливной аппаратуры:

а - общий вид анализатора, 6 - функциональная схема знали итора, 1 - осветитель, 2 - ручка, 3 шасси 4 - измерительный прибор, 5 - корпус. 6 - перекпючатечъ измерителей. 7 - выключатель измерителя давления, 8 - сигнальная лампа, 9 - включатель сети, 10 - ручка синхронизации развертки, 11 - провод сетевого питания, 12 - преобразоватеть давления

Принципиальная схема прибора показана на рисунке. Преобразователь давления ЯД, встроенный в топливопровод высокого давления, вырабатывает импульсы напряжения, пропорциональные давлению. За один оборот распределительного вала вырабатывается один импульс (в положении поршня в в.м.т. ) и по амплитуде вырабатываемых преобразователем импульсов можно определить давление; по временному положению относительно в.м.т. — угол опережения впрыска, а по частоте следования импульсов — частоту вращения коленчатого вала двигателя.

Измеряют давление в топливопроводе с помощью импульсного вольтметра. Кривая изменения давления И1 подается на делитель напряжения 1:1, 1:2 и 1:3, соответствующие пределам измерения давления 20, 40 и 60 МПа (200, 400 и 600 кгс/см2). С делителя напряжения импульсы давления поступают на вход усилителя У, и, пройдя амплитудный детектор АД, поступают в усилитель постоянного тока УПТ и регистрируются измерительным прибором.

РАЗДЕЛ VI.

ОБОРУДОВАНИЕ ДЛЯ ДИАГНОСТИРОВАНИЯ АГРЕГАТОВ ТРАНСМИССИИ И ХОДОВОЙ ЧАСТИ АВТОМОБИЛЯ

Коэффициент полезного действия, величина энергии, затрачиваемая на покручивание трансмиссии, которую измеряют на стендах, дают общее представление о техническом состоянии агрегатов. Для проверки отдельных агрегатов, их узлов и выявления неисправности общего диагностирования недостаточно, тем более что некоторые неисправности агрегатов трансмиссии не оказывают влияния на КПД, но зато существенно влияют на обеспечение безопасности движения и на безотказную эксплуатацию автомобиля. Правилами дорожного движения запрещается эксплуатация автомобилей, если не включается или самопроизвольно выключается любая передача в коробке передач, поврежден или вибрирует карданный вал. Поэтому при проведении поэлементного диагностирования агрегатов трансмиссии и ходовой части применяют переносные приборы и приспособления, используемые как дополнительное оборудование на стационарных постах диагностирования и при ходовом диагностировании автомобиля.

Работу коробки передач автомобиля определяют шестерни, подшипники, валы, корпус коробки передач и вилки переключения. Вилки переключения изнашиваются по поверхности щек, что приводит к неполному включению шестерен и муфт синхронизатора неполной длиной. При этом рабочие части поверхности зубьев получают повышенные нагрузки, интенсивнее изнашиваются на конус и выкрашиваются. После длительной работы зубьев в таком состоянии возможно

самовыключение шестерен и даже поломки их зубьев. В основном самовыключение возникает вследствие неравномерного (конусного) зазора шлицевого соединения шестерен с валами. Оно возможно также при большом осевом люфте промежуточного и вторичного валов коробки передач, что возникает иногда в коробке передач автомобилей ГАЗ. Возможные дефекты картера коробки передач - это срывы резьбовых отверстий, износ отверстий под подшипники валов, деформации корпуса и трещины.

Описанные дефекты деталей коробки передач, возникающие вследствие их износа, увеличивают зазоры в сопряжениях коробки передач и, как следствие, увеличивается суммарный угловой люфт в кинематической цепи коробки передач от первичного до вторичного валов и возникаю! ударные нагрузки.

Аналогично происходит износ деталей карданной и главной передач автомобиля. Суммарный угловой люфт в агрегатах трансмиссии и ударные нагрузки, вызывающие колебания, могут характеризовать изношенность деталей и применяться как диагностические параметры. Суммарный угловой люфт нарастает по мере пробега автомобиля почти равномерно, но темп нарастания зависит от условий эксплуатации. Величины допустимых и предельных суммарных окружных

люфтов в агрегатах трансмиссии приняты для каждой марки автомобиля.

Устройство для проверки сцепления автомобилей служит для определения технического состояния и эффективности действия сцепления автомобиля, которое состоит из измерителя силы и указателя хода педали. Измеритель силы включает манометр 1, датчик 12 с захватом для фиксации на педали сцепления и гибкий шланг

11.

Устройство для проверки сцепления автомобиля:

1 — манометр, 2 — корпус, 3 — палец, 4 - барабан, 5 - спиральная пружина, 6 — пружина, 7 — винт, 8 — риска, 9 — барабан со шкалой, 10 — металлическая лента, 11 — шланг, 12 — датчик

Указатель хода педали состоит из свободного сидящего на оси корпуса 2 барабана 4, спиральной пружины 5, металлической ленты 10 с крючком, охватывающей барабан 4 и прикрепленной к нему внутренним концом, барабана 9 со шкалой,

свободно сидящего на ступице барабана 4 и прижатого к нему с помощью пружины 6 и винта 7. Спиральная пружина 5 размещена в углублении барабана 4, внешний конец ее посредством пальца 3 прикреплен к корпусу 2. Последний имеет прорезь для выхода внешнего конца металлической ленты 10 и риску 8 для установки нулевого деления шкалы барабана 9. Манометр с механизмом указателя хода педали размещен в корпусе, укрепляемом на ободе рулевого колеса с помощью направляющей с лапками, передвижной вилки, винта и барашковой гайки.

В процессе работы динамометрическим стендом создается нагрузка на ведущие колеса автомобиля, соответствующая максимальному крутящему моменту. Нажатием на датчик 12 оператор приводит в движение педаль сцепления. По показаниям приборов определяют свободный ход педали и усилие на преодоление сил трения в приводах сцепления и действия оттяжных пружин. Продолжая перемещать педаль, фиксируют усилие и ее ход, соответствующие началу пробуксовки. По усилию, приложенному к педали, при ее движении от конца свободного хода до начала пробуксовки определяют эффективность действия сцепления, а по величине свободного хода и хода педали до начала пробуксовки дисков — техническое состояние сцепления.

Угловым люфтомером КИ-4832 измеряют суммарные углы в трансмиссии автомобиля. Этот люфтомер представляет собой динамометрическую рукоятку, на которой смонтировано в виде небольших тисков устройство для установки люфтомера на карданный вал автомобиля и градуированный диск. Градуированный диск легко вращается от руки на своей оси и несет на шкале под прозрачным стеклянным диском кольцо, изготовленное из прозрачной полихлорвиниловой трубки 06-8 мм. Кольцо герметически закрыто и наполовину заполнено подкрашенной жидкостью. В рабочем положении, когда подвижные губки устройства для установки закреплены на вилке карданного вала, жидкость занимает всю нижнюю половину кольца и служит в качестве уровня, по отношению к которому отсчитывают угол поворота карданного вала вместе с градуированным диском. При этом сначала выбирают зазор в трансмиссии, прилагая усилие 10—15 Н• м (1 —1,5 кгс• м) для трансмиссий автомобиля ГАЗ и 20 Н-м (2 кгс-м) для ЗИЛ.

Люфтомер yгловой КИ-4832:

1 — губки зажима, 2 — вороток. 3 — градуированный диск, 4 — полукольцо подкрашенной жидкости в полиэтиленовой трубке, 5 — стрелка, 6 — шкала динамометрической рукоятки, 7 — динамометрическая рукоятка

Измеряют люфты в агрегатах трансмиссии автомобилей только при неработающем двигателе. У грузовиков вначале измеряют суммарный люфт в карданной передаче. Для этого затягивают стояночный тормоз до упора и

устанавливают люфтомер на заднюю вилку кардана. Затем, поворачивая люфтомером карданный вал в одну сторону, выбирают люфт и устанавливают шкалу градуированного диска так, чтобы уровень жидкости в кольце на диске совпал с нулевой отметкой шкалы. Поворотом люфтомера в другую сторону выбирают люфт и по уровню жидкости определяют его величину.

Вторая операция — определение угловых люфтов в зацеплении шестерен всех передач коробки передач. Для этого водитель автомобиля (слесарь-диагност) по требованию мастера-диагноста поочередно включает передачи, а последний измеряет люфтомером величину люфтов. Величина люфтов состоит из люфта карданной передачи, измеренного ранее, и люфта в коробке передач, следовательно, последний меньше на величину люфта карданной передачи.

Третья операция — определение люфта главной передачи. Перед этим затормаживают задний мост автомобиля и выполняют операции по определению люфта карданной передачи.

Пользование люфтомером КИ-4832 удобно, а время, необходимое для замера одного люфта, не превышает 10 с. Точность замеров около Г, пределы измерений до

180°.

По такому же принципу устроен и люфтомер ХАДИ, только вместо жидкостного градуированного диска имеются сектор и стрелка.

Виброакустическая аппаратура. В зубчатых зацеплениях, подшипниках, в шлицевых соединениях возникают вибрации и ударные импульсы, которые передаются на корпус агрегата или в воздушную среду. Чем больше износ деталей или разрушение поверхности, тем больше вибрация корпуса агрегата или воздушный шум. В процессе работы агрегатов вибрация от деталей передается через валы, подшипники, слой масла к приборам. При таком сложном переходе вибрационные колебания претерпевают различные изменения. Часть колебаний может заглушаться, а другая часть усиливаться, совмещаясь с подобными по частоте колебаниями других деталей.

Для более точного определения вибраций необходимо и измерения их делать как можно ближе к источнику возникновения (лучше непосредственно в сопряжении), но в практике диагностирования автомобилей сделать это без разборки агрегатов невозможно. Диагностирование по вибрационным параметрам приходится выполнять, измеряя не только общий уровень колебаний, но и частоту этих колебаний. Частота колебаний зависит от режимов работы агрегата и конструктивных особенностей его.

В коробках передач и задних мостах автомобилей, не имеющих больших дефектов, уровень шума и вибраций при работе агрегатов несколько повышается при переходе с режима без нагрузки к режиму с нагрузкой. При увеличении нагрузки в исправных агрегатах шум и вибрация увеличиваются незначительно. Если же с увеличением оборотов и нагрузки при работе агрегатов шум и вибрация резко увеличиваются, то это свидетельствует или о дефектах изготовления и монтажа агрегатов, или о деформациях и смещениях деталей, нарушающих нормальные условия зацепления зубчатых колес, о перегрузке шестерен, об уменьшении масляной пленки и других дефектах (например, чрезмерном износе подшипников, большом неравномерном износе шлицев, неравномерном износе зубьев шестерен, сколах и обломах зубьев).