книги2 / 122

.pdf

нагружения. Под действием давления гетерофазная механическая смесь подвергается уплотнению при реализации тангенциального перемещения материала при обеспечении интенсивных сдвиговых деформаций. При этом создаются условия, позволяющие инициировать и реализовывать механическую схему нагружения, соответствующую боковому выдавливанию.

На рисунке 6 представлено фото конструкции пресс-формы.

Рис. 6. Пресс-форма ступенчатая цилиндрическая

21

Поэтапная динамика прессования гетерофазной механической смеси на характерных стадиях уплотнения и формообразования, определяющая трехступенчатую схему интенсивного уплотнения увлажненных систем и реализации сдвига на четвертой стадии уплотнения, представлена на рисунке 7 [29].

Рис. 7. Характерные этапы формообразования: 1 – первая стадия уплотнения; 2 – вторая стадия уплотнения; 3 – третья стадия уплотнения; 4 – четвертая стадия уплотнения.

Образцы на четвертой стадии уплотнения имеют строго цилиндрическую поверхность, при этом плотность приближается к плотности теоретического уровня (Q 1 %) Прессование образцов проводилось с использованием ступенчатой прессформы, фиксировалась получаемая структура на третьей и четвертой стадии уплотнения при давлении прессования 1350 и 1600 МПа соответственно.

При прессовании образцов использовался железный распыленный порошок АНС100.29 (металлический порошок фирмы «Höganas», S-26383 Högana, Швеция) с химическим, гранулометрическим составом и технологическими свойствами, приведенными в таблице 1, свойства жидкой фазы представлены в таблице 2.

22

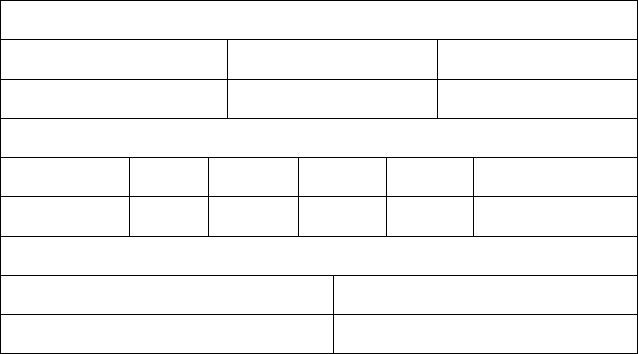

Таблица 1. Железный порошок АНС100.29 (металлический порошок фирмы «Höganas», S-263 83 Höganas, Швеция)

Химический состав, % не более |

|

|

|

||

Fe |

|

C |

|

O2 |

при нагреве в Н2 |

основа |

|

0,024 |

|

0,17 |

|

Гранулометрический состав порошка |

|

|

|

||

Размер, мкм |

250…200 |

200…160 |

100…71 |

71…45 |

Менее 45 |

Содержание, % |

0…2 |

0…12 |

Ост. |

Ост. |

10…30 |

Технологические свойства |

|

|

|

|

|

Насыпная плотность, г/см3 |

|

Текучесть, сек/50 г |

|

||

2,95 |

|

|

25 |

|

|

Таблица 2. Свойства применяемой жидкости

Жидкость |

Плотность (20 °С), г/см3 |

Вязкость (20°С), сП |

|

|

|

Вода (Н2О) |

0,998 |

1,005 |

|

|

|

В экспериментальных исследованиях использовалась коническая («тающая») оснастка, имеющая определенный угол (отличный от 90о) образующей рабочей поверхности, моделирующей изучаемые условия нагружения. Варьирование угла образующей рабочей зоны позволяет изменять условия нагружения, инициирующего и реализующего сдвиг.

При реализации программ исследований применялось следующее оборудование: испытательная машина УМ-50 (изучение уплотнения структуры), прибор ПМТ-3 (измерение твердости), микроскоп МИМ-8, световой микроскоп «OLIMPUS» (изучение микроструктуры), электронные аналитические весы (определение массы навески и

23

прессовки), микрометр (измерение линейных размеров прессовки), цифровой фотоаппарат (фотографирование образцов и структуры), ЭВМ (статистическая обработка результатов, выполнение расчетов).

При подготовке механической смеси была использована композиция (таблица 3), состоящая из порошка АНС100.29 и порошкового графита (0,11 % по масс. доле).

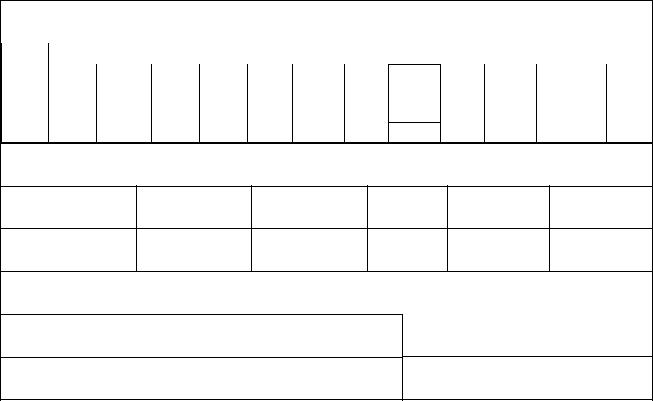

Таблица 3. Железный порошок АНС100.29 (металлический порошок фирмы «Höganas», S-263 83 Höganas, Швеция)

Химический состав, % не более

|

|

|

|

|

|

Элементы, % |

|

|

|

|

||

Co |

Cu |

Cr |

Mn |

Si |

Ni |

Al |

Ti |

P |

C |

S |

О2 при |

Fe |

|

|

|

|

|

|

|

|

|

|

|

нагреве |

|

|

|

|

|

|

|

|

|

0,002 |

|

|

в H2 |

|

0,01 |

0,005 |

0,002 |

0,08 |

0,04 |

0,05 |

0,025 |

0,03 |

0,11 |

0,009 |

0,17 |

Ост. |

|

|

Гранулометрический состав порошка |

|

|

||

Размер, мкм |

250…200 |

200…160 |

100…71 |

71…45 |

Менее 45 |

Содержание, % |

0…2 |

0…12 |

Ост. |

Ост. |

10…30 |

|

Технологические свойства |

|

|

||

Насыпная плотность, г/см3 |

|

Текучесть, сек/50 г |

|

||

|

2,95 |

|

|

25 |

|

Массовое соотношение основных элементов смеси составило 85:15, что соответствует физической моделе поглощения (растворения) жидкостью порового воздуха при нагружении и использовании давлений высокого уровня [51].

24

Приготовление смеси осуществлялось согласно требованиям международного стандарта ИСО.10067. В сухую смесь из железного порошка и графита, помещенную в стакан смесителя, заливалась вода, и производилось перемешивание механической смеси в течение 10 минут до образования гомогенной структуры.

Размеры рабочей зоны пресс-формы (высота и диаметр) выбирались таким образом, чтобы обеспечить при уплотнении следующие условия [52]: pxyz/pср 1, где pxyz – прикладываемое давление в любой точке уплотненного образца; pср – среднее давление уплотнения.

Масса навески составляла 29 грамм, погрешность взвешивания не превышала 0,001 грамма. Прессование образцов осуществлялось на гидравлическом прессе усилием 1000 кН.

Спекание отпрессованных образцов проводилось в проходной конвейерной печи модели СК3-6. 95.1 в среде эндогаза на производственных мощностях ООО «Димитровградский завод порошковой металлургии», температура спекания 1100 оС.

Металлографические исследования структуры металла, а также подготовка к испытаниям отпрессованных и спеченных образцов проведены в соответствии с ГОСТ 6032-2003 «Стали и сплавы коррозионностойкие. Методы и испытания на стойкость к межкристаллитной коррозии» [53].

Подготовка образцов для металлографических исследований заключалась в следующем: были вырезаны фрагменты из исходных цилиндрических заготовок (d×h=10×5(мм)), при этом исследовалась поверхность, перпендикулярная плоскости фрагмента (рис. 8).

25

Рис. 8. Шлиф для металлографических исследований

Вырезанные фрагменты были подвергнуты полированию, при этом достигаемая шероховатая поверхность не превышала по Ra<= 0,8 мкм.

Всоответствии со Стандартом [53] был реализован метод АМУ – наиболее часто и презентативно используемый при испытании на стойкость МКК сталей ферритного класса в растворе серной кислоты и сернокислой меди в присутствии металлической меди.

Обработанные фрагменты образцов были выдержаны в кипящем растворе: а) 50 грамм сернокислой меди (CuSO4∙5H2O) на 1000 см3 H2O; б) 250 см3 серной кислоты (H2SO4).

До загрузки в колбу с раствором была добавлена медная стружка в количестве, обеспечивающем всесторонний контакт с испытуемыми образцами при отсутствии собственного контакта (обеспечено селективной загрузкой медной стружки и созданием конверсионной прослойки).

Висследованиях использована стеклянная колба с обратным холодильником. Окончательно заполнение колбы было приведено из расчета, чтобы обеспечить (4...8) см3 раствора на 1 см2 по поверхности фрагментов со стружкой, при этом уровень раствора выдерживался в течение всего испытания на (1,0...1,5) см выше поверхности образцов со стружкой.

На рисунке 9 представлен стенд термической обработки образцов

вкипящем растворе серной кислоты.

26

Рис. 9. |

тенд термическо |

обработки образцов |

|

|

Продолжительность |

выдержки исследуемых |

материал ов в |

кипящем |

|

растворе составляла 8 |

часов. Затем образцы были промы ы в проточной |

|||

воде и просуш ны.* |

|

|

|

|

М таллографические иссл дования |

по |

определению |

глубины |

|

межзеренного разрушен ия (контролируе |

ый параметр ме коррозионного |

|||

разру шения) б ыли проведены на металлографическом мик оскопе ИМ-7

в отраженном |

свете на: |

1. Нетравленых |

образц х (изучение структуры |

|||

металла). 2. Т авленых образцах (выяв ения качества |

границ зерен) в |

|||||

центральной |

заводской |

лаборатории |

(ЦЗЛ) |

ООО |

«Ульяновский |

|

автомобильны |

завод».* * |

|

|

|

|

|

|

|

|

|

|||

* Данные испытания были проведены на кафедре |

«Химия, |

технологии композиционных |

||||

материалов и промышленная экология» УлГТУ с участием профессора М.А. Бузаевой. |

||||||

** Лаборатория металлографии при участии ведуще о инженер |

О.Н. Мочаловой. |

|||||

|

|

|

27 |

|

|

|

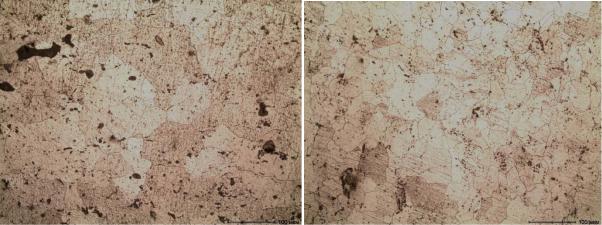

На рисунке 10 представлены фото шлифов фрагментов образцов до испытаний. Отмечена ферритная и перлитная составляющая (ф еррит, зерно 5-го балла, имеют скопления вклю чений; с поверхности: феррит + перлит), а также единичные вклю чения структурно свободного цементита.

|

а) |

б) |

Рис. 10. С руктура: феррит, зерно 5 балла + скопления включений |

||

|

фото 10, 11), с поверхности феррит + перлит: а) ×200; б) ×1000 |

|

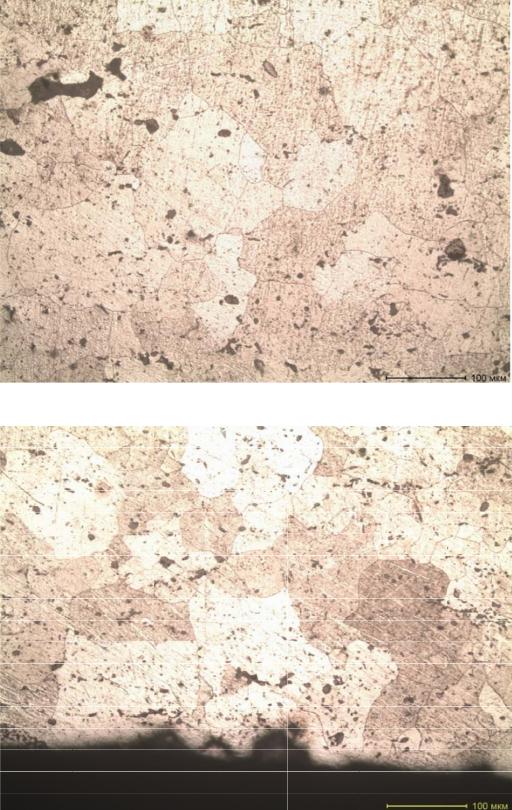

На |

рисунке 11 редставлены структуры, |

имеющие единичные |

включ |

ения структурносвободного цементита. |

|

а) |

б) |

|

Рис. 11. Структура: феррит, зерно 6 |

алла + включения |

скоплениями |

и по границам зерна + единичные вклю чения структурно |

свободного |

|

цементита: а) ×200 ; б) ×1000 |

|

|

28

Был пров ден ана из структуры образцов пятой ста ии уплотнения (давление прессования составил 1550...1600 МПа). С целью установления локализации образования дефе тов стр ктуры, в том числе и трещин, иссле ованию подверглись характерные зоны образцов:

а) приконтактная (с деформирующ м инструментом); б) срединная (по образцу).

На рисунке 12 пр едставлено фото микроструктуры «сердцевины» металла образца исследуемой поверхности фрагментов образцов.

Рис. 12. Микроструктура «сердцевины» металла образца исследуемой поверхности (×200)

Определялась |

ма симальная глубина раз |

рушения |

по гр ницам |

|||

смежных зере , выявл емая в |

6-ти полях зрени |

я (признаком стойкости |

||||

структуры к М КК явл ется разрушение границ |

зерен на максимальную |

|||||

глубину h<= 30 мкм). |

|

|

|

|

||

Анализ представленных структур (после испы таний по |

режиму АМУ) |

|||||

позволяет |

сделать |

сл дующие |

выводы: |

структуры, соответствующие |

||

последней |

стадии |

прессования |

(q≥1500 МПа) в |

основном металле, не |

||

подвержены межкристаллитной коррози |

(рис. 1 |

3), при которой глубина |

||||

проникновения трещин ы в межзеренную зону не п |

ревышала 0,025 мкм. |

|||||

29

а)

б)

Рис. 13. Структуры, соответствующие последней стадии прессования (q≥ 500 МП ) в основном металле:

а) «сердцевина»; б) поверхность обр зца (×200)

30