- •Дисциплина «Автоматизация производственных процессов в машиностроении (аппм)». Составитель: к.Т.Н., доцент кафедры там Апатов ю.Л.

- •1. Основные понятия и определения. Механизация и автоматизация производства. Автоматические и автоматизированные процессы и оборудование. Степень автоматизации.

- •2. Автоматы и полуавтоматы. Понятие о рабочем цикле. Автоматический рабочий цикл. Симметричный и асимметричный циклы, их применение.

- •3. Эффективность автоматизации. Цель и задачи. Современное состояние и направление развития автоматизации.

- •5. Основные количественные характеристики автоматизированных технологических процессов. Производительность механообработки и сборки. Разновидности и методика определения.

- •6. Гибкость как основная характеристика серийного автоматизированного производства. Ее виды и методика расчета.

- •7. Производственный процесс как поток материалов, заготовок, деталей и информации. Обеспечение размерных связей в автоматизированном процессе изготовления деталей.

- •8. Методы обеспечения точности установки деталей, характеристики погрешностей, возникающих при установке и закреплении, транспортировке и обработке.

- •10. Агрегатирование как одно из направлений повышения эффективности автоматизации, его сущность и преимущества. Унификация узлов и агрегатов технического оборудования.

- •11. Агрегатные станки и их устройство, порядок работы, технологические возможности. Разновидности компоновок станков в соответствии с конфигураций обрабатываемых деталей.

- •Построение циклограмм станков.

- •12. Агрегатные силовые головки, их классификация, назначение и особенности встраивания в проектируемое автоматизируемое оборудование.

- •13. Механические (плоскокулачковая и винтовая) силовые головки. Схема устройства и принцип действия.

- •14. Гидравлическая силовая головка, ее устройство и принцип действия .

- •15. Пневмогидравлическая силовая головка, ее устройство и принцип действия .

- •16. Пневматическая силовая головка (пневмотурбинка).

- •17. Многопозиционные столы как основная часть агрегатного станка. Назначение, устройство и принцип действия на примере поворотного стола с мальтийским механизмом.

- •18. Модульный принцип создания оборудования с числовым программным управлением. Разновидности и технологическое назначение стандартных модулей.

- •Разновидности узлов

- •19. Автоматические линии, их признаки и разновидности. Линии с жесткой и гибкой связью. Классификация. Обеспечение надежности работы.

- •Разновидности автоматических линий

- •20. Роторные автоматические линии непрерывного действия. Устройство и принцип действия рабочих и транспортных роторов.

- •21. Транспортные системы, их разновидности при использовании составе автоматических линий.

- •22. Поперечный транспорт заготовок и деталей. Типаж шаговых транспортеров.

- •23. Верхний и продольный (вынесенный) транспорт как разновидность средств межоперационного транспортирования.

- •24. Лотки как простейшее средство транспортирования деталей. Условия прохождения деталей по лотку. Пневмолотки, их преимущества, вибролотки.

- •25. Транспортные системы удаления стружки из зоны резания и от станков. Примеры способов.

- •26. Спутниковый и бесспутниковый методы транспортирования деталей. Конструктивные решения спутников. Погрешности, возникающие при использовании спутников и борьба с ними. Кодирование спутников.

- •27. Накопители как средство создания межоперационных заделов. Их разновидности и область использования.

- •Вопрос 27 в конспекте не представлен. Оставлен на самостоятельную проработку.

- •28. Автоматизированные загрузочные устройства – важнейшая часть механообрабатывающей системы. Классификация устройств загрузки . Питатели.

- •29. Вибробункер, его область применения, устройство и принцип действия. Использование предбункеров, их преимущества.

- •31. Структурная схема и порядок работы сборочного промышленного робота. Требования к автоматическому сборочному оборудованию. Определении длительности рабочего цикла.

- •32. Условие выполнения автоматической сборки по точности (геометрическое). Учет элементарных погрешностей, определяющих суммарное значение погрешности несовпадения осей сопрягаемых деталей.

- •33. Динамическое условие осуществления оборки цилиндрических деталей. Повышение безотказности процесса соединения деталей посредством устройств адаптации.

- •34. Автоматический контроль точности размеров и формы деталей. Разновидности контроля. Использование информации, полученной при контроле,

- •35. Системы автоматического контроля при механообработке. Контроль при внутреннем шлифовании. Схема и порядок работы.

- •36. Контроль при хонинговании. Реализация прямого и косвенного методов контроля, их достоинства и недостатки.

- •37. Применение автоподналадчиков и возможность управления точностью обработки деталей. Блок-схема устройства автоподналадчика.

- •38. Выбор методов управления автоматизированным технологическим оборудованием.

- •Путевой метод

- •2. Центральный метод управления

- •3. Комбинированный метод

- •39. Диспетчирование, планирование и организация управления автоматизированным производством в машиностроении.

- •40. Экономический анализ при выборе объектов автоматизации и роботизации производства. Основные показатели.

15. Пневмогидравлическая силовая головка, ее устройство и принцип действия .

Данная конструкция использует для работы сжатый воздух обычной цеховой сети, а для регулирования величины подачи и для обеспечения плавности хода применена гидросистема. Т.о., головка обеспечивает более простое управление, имеет более простую конструкцию, т.к. не требует гидростанции, но к минусам относят: пониженное усилие на шпинделе, т.к. давление воздуха значительно меньше, чем давление масла.

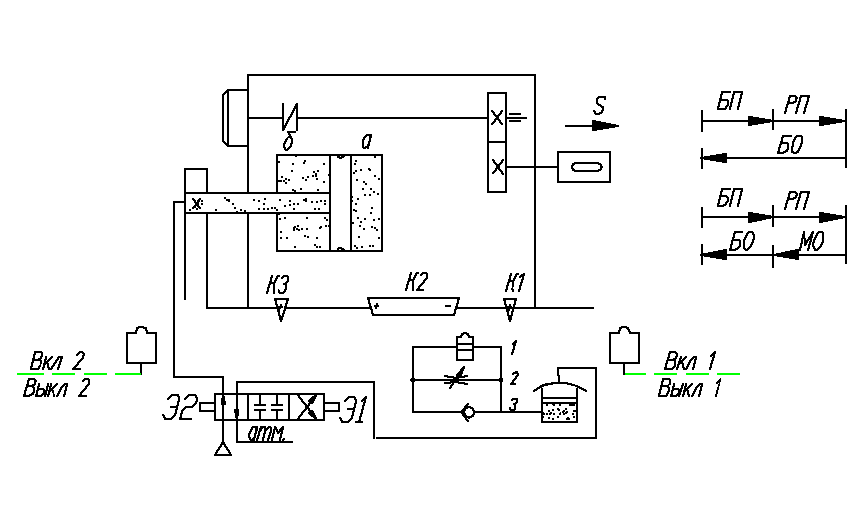

Рисунок 10 – Пневмогидравлическая силовая головка

Работа: При подаче сжатого воздуха в полость «а» силового цилиндра происходит смещение корпуса вправо, осуществляется быстрый подвод инструмента БП, срабатывает путевой переключатель от кулачка К2, движение масла происходит через регулируемый дроссель, т.к. обратный клапан закрыт. Масло поступает в гидропневмобак, из которого воздух выходит в атмосферу; аналогично начинается быстрый отвод корпуса в исходное положение, при этом сжатый воздух за счет переключения электромагнитов пневмораспределителя поступает в верхнюю полость гидропневмобака. Масло вытесняется из последнего и двигается через обратный клапан в полость «б» - идет ускоренный отвод.

Для обеспечения симметричной работы цикла достаточно запереть обратный клапан при наладке головки. В остальном порядок срабатывания головки аналогичен гидравлической головке.

16. Пневматическая силовая головка (пневмотурбинка).

Ее устройство и принцип действия.

В настоящее время применяют ещё один тип исполнительных устройств, характеризуемый большими числами оборотов шпинделя (до 18000 об/мин), кроме того, в этих устройствах в качестве источника движения используется сжатый воздух.

Упрощенный рабочий цикл позволяет предельно упростить конструкцию головки, однако недостатком этих головок является необходимость располагать их в непосредственной близости от обрабатываемой детали.

«+» малые габариты, позволяющие применять наладки с несколькими головками, расположенными под разными углами, относительно друг друга.

«+» большие числа оборотов позволяют применять эту конструкцию при обработке мелких отверстий (диам. до 3 мм) особенно в цветных металлах.

«–» ограниченный крутящий момент не позволяет использовать головку в тяжёлых работах ( не пригодна).

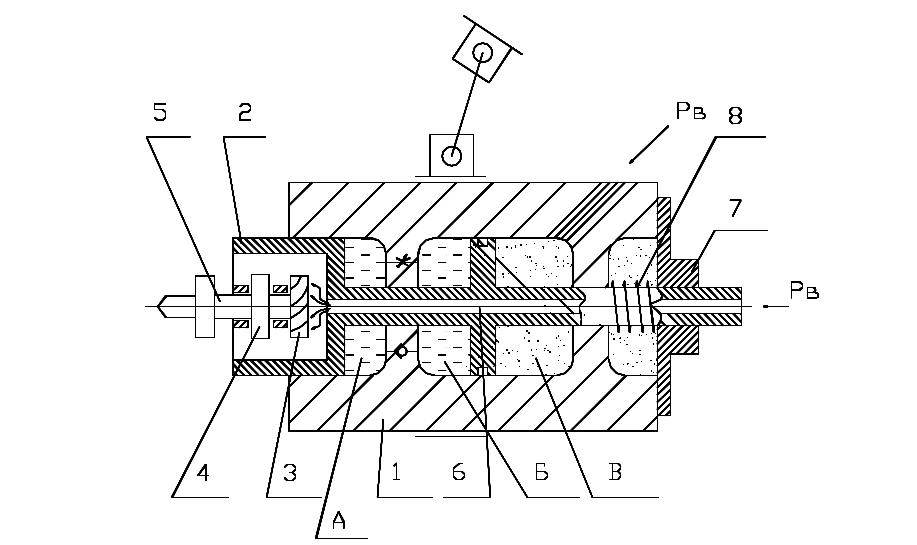

Рисунок 11 – Пневматическая силовая головка.

1.Корпус простой цилиндрической формы (диаметром до 100 мм.);

2. Выдвижная пиноль;

3. Пневмотурбинка (на шпинделе пиноли 2);

4. Редуктор (обычно планетарного типа) для уменьшения числа оборотов; 5. Шпиндель с инструментом (патрон);

6. Полый шток, на котором закреплен поршень, образующий две камеры в корпусе «Б» и «В». Полость «А» между корпусом и торцевой поверхностью пиноли.

7. Ограничительная шайба, установленная на штоке, регулирует величину рабочего хода.

8. Пружина возврата, приводит механизм в исходное положение.

Имеется кронштейн, для установки головки в требуемом положении.

Главное движение обеспечивается подачей воздуха через отверстие штока 6 на пневмотурбинку 3, которая и обеспечивает вращение шпинделя. Для обеспечения подачи воздух подают в полость «В», вследствие чего шток начинает смещаться влево, вытесняя масло из полости «Б» в полость «А». Скорость подачи регулируется дросселем (рабочая подача) обратный ход, при отключении подачи сжатого воздуха, за счёт пружины 8. Масло при этом идёт через обратный клапан в полость «Б» из полости «А».