- •Дисциплина «Автоматизация производственных процессов в машиностроении (аппм)». Составитель: к.Т.Н., доцент кафедры там Апатов ю.Л.

- •1. Основные понятия и определения. Механизация и автоматизация производства. Автоматические и автоматизированные процессы и оборудование. Степень автоматизации.

- •2. Автоматы и полуавтоматы. Понятие о рабочем цикле. Автоматический рабочий цикл. Симметричный и асимметричный циклы, их применение.

- •3. Эффективность автоматизации. Цель и задачи. Современное состояние и направление развития автоматизации.

- •5. Основные количественные характеристики автоматизированных технологических процессов. Производительность механообработки и сборки. Разновидности и методика определения.

- •6. Гибкость как основная характеристика серийного автоматизированного производства. Ее виды и методика расчета.

- •7. Производственный процесс как поток материалов, заготовок, деталей и информации. Обеспечение размерных связей в автоматизированном процессе изготовления деталей.

- •8. Методы обеспечения точности установки деталей, характеристики погрешностей, возникающих при установке и закреплении, транспортировке и обработке.

- •10. Агрегатирование как одно из направлений повышения эффективности автоматизации, его сущность и преимущества. Унификация узлов и агрегатов технического оборудования.

- •11. Агрегатные станки и их устройство, порядок работы, технологические возможности. Разновидности компоновок станков в соответствии с конфигураций обрабатываемых деталей.

- •Построение циклограмм станков.

- •12. Агрегатные силовые головки, их классификация, назначение и особенности встраивания в проектируемое автоматизируемое оборудование.

- •13. Механические (плоскокулачковая и винтовая) силовые головки. Схема устройства и принцип действия.

- •14. Гидравлическая силовая головка, ее устройство и принцип действия .

- •15. Пневмогидравлическая силовая головка, ее устройство и принцип действия .

- •16. Пневматическая силовая головка (пневмотурбинка).

- •17. Многопозиционные столы как основная часть агрегатного станка. Назначение, устройство и принцип действия на примере поворотного стола с мальтийским механизмом.

- •18. Модульный принцип создания оборудования с числовым программным управлением. Разновидности и технологическое назначение стандартных модулей.

- •Разновидности узлов

- •19. Автоматические линии, их признаки и разновидности. Линии с жесткой и гибкой связью. Классификация. Обеспечение надежности работы.

- •Разновидности автоматических линий

- •20. Роторные автоматические линии непрерывного действия. Устройство и принцип действия рабочих и транспортных роторов.

- •21. Транспортные системы, их разновидности при использовании составе автоматических линий.

- •22. Поперечный транспорт заготовок и деталей. Типаж шаговых транспортеров.

- •23. Верхний и продольный (вынесенный) транспорт как разновидность средств межоперационного транспортирования.

- •24. Лотки как простейшее средство транспортирования деталей. Условия прохождения деталей по лотку. Пневмолотки, их преимущества, вибролотки.

- •25. Транспортные системы удаления стружки из зоны резания и от станков. Примеры способов.

- •26. Спутниковый и бесспутниковый методы транспортирования деталей. Конструктивные решения спутников. Погрешности, возникающие при использовании спутников и борьба с ними. Кодирование спутников.

- •27. Накопители как средство создания межоперационных заделов. Их разновидности и область использования.

- •Вопрос 27 в конспекте не представлен. Оставлен на самостоятельную проработку.

- •28. Автоматизированные загрузочные устройства – важнейшая часть механообрабатывающей системы. Классификация устройств загрузки . Питатели.

- •29. Вибробункер, его область применения, устройство и принцип действия. Использование предбункеров, их преимущества.

- •31. Структурная схема и порядок работы сборочного промышленного робота. Требования к автоматическому сборочному оборудованию. Определении длительности рабочего цикла.

- •32. Условие выполнения автоматической сборки по точности (геометрическое). Учет элементарных погрешностей, определяющих суммарное значение погрешности несовпадения осей сопрягаемых деталей.

- •33. Динамическое условие осуществления оборки цилиндрических деталей. Повышение безотказности процесса соединения деталей посредством устройств адаптации.

- •34. Автоматический контроль точности размеров и формы деталей. Разновидности контроля. Использование информации, полученной при контроле,

- •35. Системы автоматического контроля при механообработке. Контроль при внутреннем шлифовании. Схема и порядок работы.

- •36. Контроль при хонинговании. Реализация прямого и косвенного методов контроля, их достоинства и недостатки.

- •37. Применение автоподналадчиков и возможность управления точностью обработки деталей. Блок-схема устройства автоподналадчика.

- •38. Выбор методов управления автоматизированным технологическим оборудованием.

- •Путевой метод

- •2. Центральный метод управления

- •3. Комбинированный метод

- •39. Диспетчирование, планирование и организация управления автоматизированным производством в машиностроении.

- •40. Экономический анализ при выборе объектов автоматизации и роботизации производства. Основные показатели.

37. Применение автоподналадчиков и возможность управления точностью обработки деталей. Блок-схема устройства автоподналадчика.

Данный вид устройств чаще всего применяется в крупносерийном и массовом производстве, преимущественно для деталей простой формы.

Назначение: повышенная точность обработки деталей, изготавливаются большими сериями, причем, автоподналадчик выполняет две функции:

Контроль фактического размера деталей в специальной организованной контрольной позиции с помощью специального датчика того или иного типа.

Выполнение специальных поднастроечных перемещений инструмента в рабочей позиции. Очередная деталь поступает из рабочей позиции в контрольную. Главным доставляющим устройством является исключение влияния износа инструмента на точность обработки.

Датчик – любой конструкции получающий информацию о фактическом размере, находящемся в контрольной позиции.

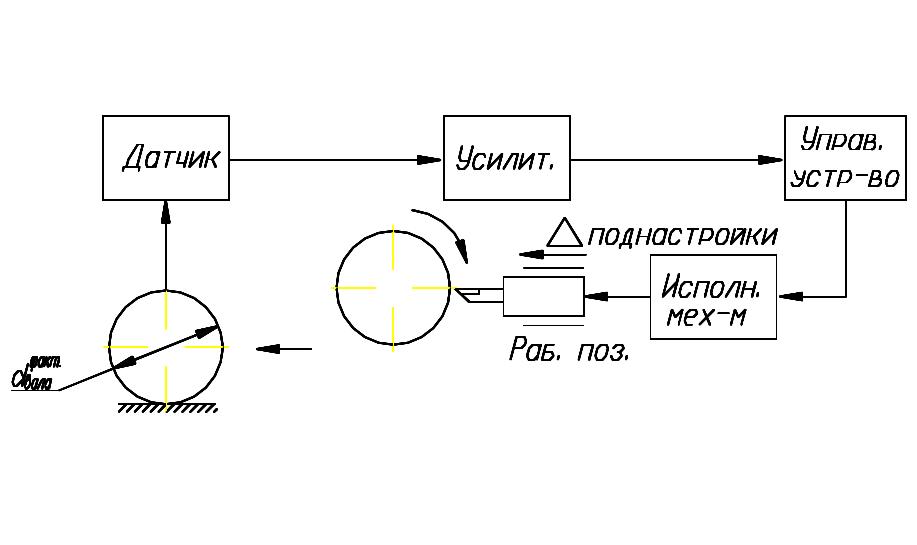

Рисунок 63 – Блок-схема автоподналадчика

Управляющее устройство; ИМ – используется для обеспечения сверхмалых поднастроечных перемещений резца, вызванных его износом. Обеспечение столь малых перемещений сопряжено с значительными трудностями. В настоящее время применяют магнито-стрикционный эффект – используется свойство удлинения некоторых материалов, находящихся в магнитном поле. Для этого, резцедержатель снабжается стержнем из титана, а вокруг него выполнена электрическая обмотка.

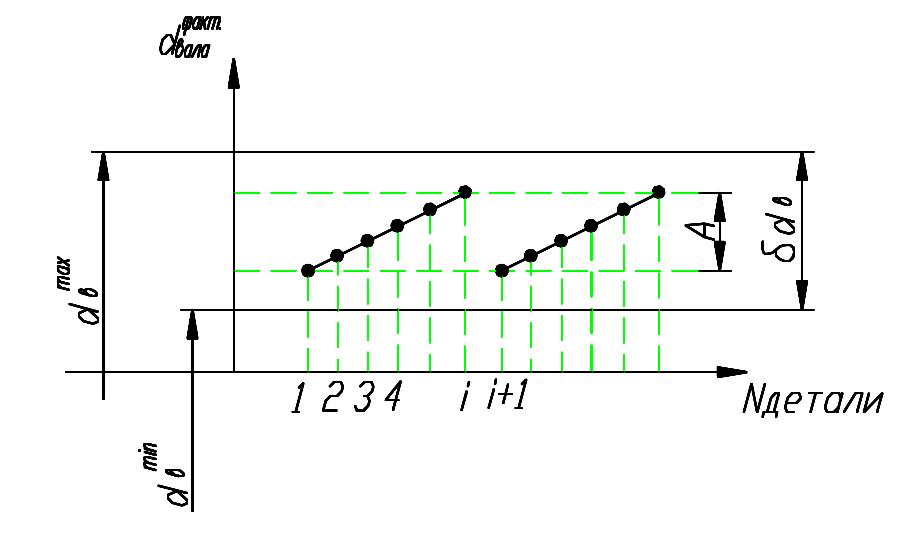

Рисунок 64 – Диаграмма определения момента поднастройки

После допуска преднамеренно сужается , чтобы обеспечить некоторый запас точности для работы автоподналадчика. Указанный интервал А – это часть допуска , выделенного на работу подналадчика. По мере износа резцы диаметр очередной детали начинает увеличиваться, т.е. мы получаем диаграмму на какой-то I-той детали срабатывает датчик автоподналадчика, что и соответствует моменту поднастройки, следующая 1 +I деталь снова получает размер, близкий к нижнему допустимому пределу, процесс работы автоподналадчика будет повторяться .

38. Выбор методов управления автоматизированным технологическим оборудованием.

Внимание. Вопрос рассматривался в курсе УСП.

В настоящее время существует 3 основных метода:

Путевой метод

Центральный метод

Комбинированный

Путевой метод

Метод заключается в том, что контролируется перемещение каждого подвижного узла (агрегатной силовой головки, либо агрегатного стола) с помощью датчиков конечного положения (ВК1…ВК2) включение в работу каждого последующего исполнительного механизма невозможно если не отработает полностью предыдущий механизм. Возврат в исходное положение исполнительных механизмов за счет их внутреннего устройства.

Рисунок 65 – Путевой метод управления

Преимущества:

Высокая надежность работы оборудования т.к. идет постоянный контроль за срабатыванием каждого исполнительного механизма

Простота реализации метода, т.к. не требуется создания каких-либо специальных устройств

Недостатки:

Неудобство обслуживания в виду разбросанности органов управления