Отчет по ТКМ 3

.docxСанкт-Петербургский государственный политехнический университет

Кафедра

Технология конструкционных материалов

Отчет

по лабораторной работе № 3

Исследование свойств изделий из порошковых материалов

Выполнил студент гр. № 1037/1

Кавешников С.К.

Приняла:

Крупкина Е.Н.

2011 г.

Цель работы: знание основных технологических возможностей и области применения порошковой металлургии; умения проектировать изделия из композиционных материалов.

Опыт 1. Влияние давления формования на плотность

Порошковая металлургия включает в себя производство порошковых материалов, приготовление требуемых композиций, формование (прессование) деталей и их спекание. Полученные полуфабрикаты иногда подвергают дополнительно пластическому деформированию, пропитке специальными составами, термической обработке.

Заготовки и детали из металлических порошков формообразуют прессованием (холодное, горячее, гидростатическое) и прокаткой, мы будем рассматривать холодное прессование.

Х

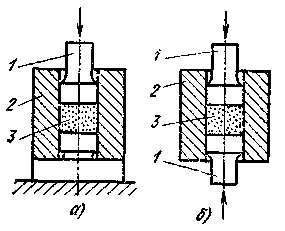

Рис.1. Схемы холодного прессования: а – одностороннее; б – двустороннее

олодное прессование. В пресс-форму 2 засыпают определенное количество подготовленного порошка (совокупность частиц металла, сплава или металлоподобного соединения размерами до миллиметра, находящихся в контакте и не связанных между собой) 3 и прессуют пуансоном 1 (рис.1, а). В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки обеспечивается силами механического сцепления частиц порошка, электростатическими силами притяжения и трения. С увеличением давления прессования прочность возрастает. Давление распределяется неравномерно по высоте прессуемой заготовки из-за влияния сил трения порошка о стенки пресс-формы. Это является причиной получения заготовок с различной прочностью и пористостью по высоте. В зависимости от габаритных размеров и сложности прессуемых заготовок применяют одно- и двустороннее прессование.Односторонним прессованием (рис.1, а) изготовляют заготовки простой формы с отношением высоты к диаметру меньше единицы и заготовки типа втулок с отношением диаметра к толщине стенки меньше трех, вследствие чего обеспечивается равномерная плотность получаемых заготовок. Двусторонним прессованием (рис.1, б) получают заготовки сложной формы, при этом требуемое давление для получения равномерной плотности уменьшается на 30–40%.

Расчет усилия пресса

P – усилие пресса, Н

p – давление формования, Па

d – диаметр полости пресс-формы, м

Пример расчета:

Расчет абсолютной и относительной плотности порошковых брикетов

ρ – плотность порошкового брикета, г/см3

m – масса брикета, г

V – обьем брикета, см3

Пример расчета:

Параметры формования

Номер образца |

Давление p, МПа |

Усилие Р, кН |

Параметры образца |

Относительная плотность ρ/ρк |

|||||

Диаметр d, см |

Высота h, см |

Обьем V, см3 |

Масса m, г |

Плотность ρ, г/см3 |

|||||

1 |

100 |

32,4 |

2,03 |

2,22 |

7,19 |

26,5 |

3,69 |

0,47 |

|

2 |

200 |

64,7 |

2,03 |

1,94 |

6,28 |

26,5 |

4,22 |

0,54 |

|

3 |

300 |

97,1 |

2,03 |

1,55 |

5,02 |

26,5 |

5,28 |

0,67 |

|

4 |

400 |

129,5 |

2,03 |

1,43 |

4,63 |

26,5 |

5,73 |

0,73 |

|

Из графика видно, что чем выше давление формования, тем выше относительная плотность образца, то есть плотность образца приближается к плотности компактного сплава. Так как предел прочности формы для прессования ограничен давлением в 600 – 700 МПа, то максимально возможная относительная плотность составляет примерно 0,92 единиц, очевидным способом повышения плотности брикета является повышение прочности пресс-формы, так же можно откачивать воздух, тем самым уменьшая внутренне давление образца.

Опыт 2. Механические свойства и строение спеченных порошковых материалов

После прессования для приобретения требуемой прочности изделия могут подвергать спеканию. Спекание проводят для повышения прочности предварительно полученных заготовок прессованием или прокаткой. В процессе спекания вследствие температурной подвижности атомов порошков одновременно протекают такие процессы, как диффузия, восстановление поверхностных окислов, рекристаллизация и др. Температура спекания обычно составляет 0,6–0,9 температуры плавления порошка однокомпонентной системы или ниже температуры плавления основного материала для порошков, в состав которых входит несколько компонентов. Процесс спекания рекомендуется проводить за три этапа: I – нагрев до температуры 150–200° С (удаление влаги); II – нагрев до 0,5 температуры спекания (снятие упругих напряжений и активное сцепление частиц); III – окончательный нагрев до температуры спекания. Время выдержки после достижения температуры спекания по всему сечению составляет 30–—90 мин. Увеличение времени и температуры спекания до определенных значений приводит к увеличению прочности и плотности в результате активизации процесса образования контактных поверхностей. Превышение указанных технологических параметров может привести к снижению прочности за счет роста зерен кристаллизации.

Для спекания используют электрические печи сопротивления или печи с индукционным нагревом. Для предотвращения окисления спекают в нейтральных или защитных средах, а для повышения плотности и прочности получаемые заготовки повторно прессуют и спекают. Требуемой точности достигают с помощью отделочных операций: калибрования и обработки резанием.

Механические свойства спеченных образцов

Номер образца |

Диаметр d, см |

Высота h, см |

Обьем V, см3 |

Масса m, г |

Пористость П, % |

Диаметр dотп, мм |

Твердость НВ, МПа |

σв/σвк |

1 |

2,03 |

2,22 |

7,19 |

26,5 |

53% |

5,9 |

330,5 |

0,30 |

2 |

2,03 |

1,94 |

6,28 |

26,5 |

46% |

4,5 |

595,2 |

0,54 |

3 |

2,03 |

1,55 |

5,02 |

26,5 |

33% |

4,2 |

688,4 |

0,63 |

4 |

2,03 |

1,43 |

4,63 |

26,5 |

27% |

3,7 |

897,0 |

0,82 |

Расчет пористости спеченных материалов

П – пористость, %

ρ/ρк – относительная плотность брикета

Пример расчета:

Расчет твердости образцов

HB – твердость, МПа

P – нагрузка, кН

dотп – диаметр отпечатка, мм

D – диаметр шарика, мм

D = 10 мм

P = 10 кН

Пример расчета:

Расчет относительного предела прочности

σв/σвк =HB/HBк

σв/σвк – относительный предел прочности образца

HB – твердость образца, МПа

HBк – твердость компактного сплава, МПа

HBк = 1100 МПа

Пример расчета:

Данный график показывает, что чем выше пористость образца, тем меньше его относительная прочность, то есть уменьшается предел прочности спеченного образца, что соответствует уменьшению его твердости. Из предыдущего опыта можно сказать, что минимальная пористость составляет 8%, что соответствует относительной прочности в 0,94 единиц, что есть предельная возможная прочность спеченных брикетов по сравнению с компактными сплавами.

Применение изделий из порошковых материалов

Из порошковых компонентов получают композиционные материалы для деталей машин и приборов; антифрикционные и фрикционные материалы; пористые, фильтрующие элементы; режущий инструмент.

В качестве материалов для деталей машин используют железный порошок с добавками графита и легирующих элементов (никель, хром, молибден и др.), а также порошок из углеродистых и легированных сталей. Могут быть использованы и порошки из цветных металлов и сплавов

Антифрикционные материалы должны иметь малый коэффициент трения и хорошую износостойкость. Данные материалы создают на основе порошков бронзы, меди. Они содержат твердые смазки (графит, сульфиды, пластмассы). Спеченные материалы с заданной пористостью после пропитки в смазочных жидкостях могут длительное время работать без принудительной смазки.

Фрикционные материалы имеют большой коэффициент трения, высокую износостойкость и термостойкость, успешно работают в тормозных и передаточных устройствах различных машин. Широкое распространение получили материалы на основе железа с добавками асбеста; оксидов кремния, алюминия; карбидов хрома, бора, кремния.

Пористые фильтрующие элементы отличаются значительной прочностью, химической стойкостью, жаропрочностью по сравнению с традиционными материалами (ткань, сетки, керамика). Детали из спеченных фильтрующих материалов имеют широкий диапазон пористости и тонкости очистки. Для производства фильтров, способных работать в агрессивных средах и при высокой температуре, используют порошки из бронзы, коррозионно-стойкой стали, сплавов на основе никеля, титана.

Элементы твердосплавного режущего инструмента в виде пластин различной формы получают формованием и спеканием из порошкообразных карбидов вольфрама, титана, тантала и различных сочетаний. В качестве связующего компонента используют кобальт, а также никель и молибден.