Шпоры по ТММ

.doc

1234

|

33 Классификация зубчатых колес по величине смещения. В зависимости от расположения исходного производящего контура относительно заготовки зубчатого колеса, зубчатые колеса делятся на нулевые или без смещения, положительные или с положительным смещением, отрицательные или с отрицательным смещением (рис.5.4).

|

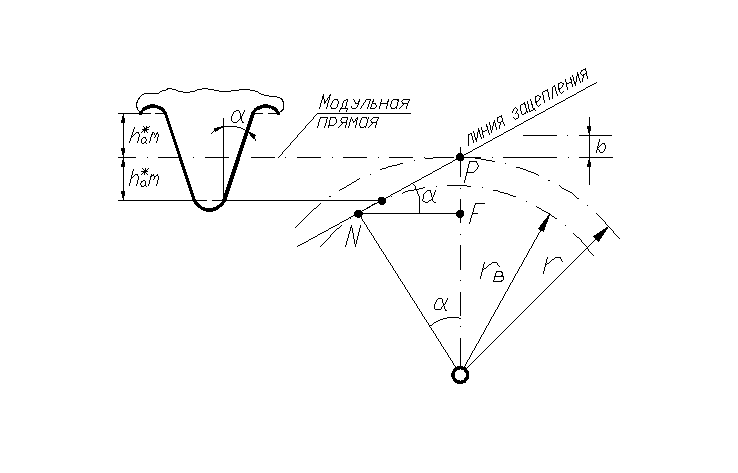

31 Методы нарезания зубчатых колёс Существует два принципиально различных метода нарезания: 1) метод копирования; 2) метод обкатки. В первом случае впадина зубчатого колеса фрезеруется на универсальном фрезерном станке фасонными дисковыми или пальцевыми фрезами, профиль которых соответствует профилю впадины (рис. 76). Затем заготовку поворачивают на угол 360º/Z и нарезают следующую впадину. При этом используется делительная головка, а также имеются наборы фрез для нарезания колёс с различным модулем и различным числом зубьев. Метод непроизводителен и применяется в мелкосерийном и единичном производстве. Второй метод обката или огибания может производиться с помощью инструментальной рейки (гребёнки) на зубострогальном станке; долбяком на зубодолбёжном станке или червячной фрезой на зубофрезерном станке. Этот метод высокопроизводителен и применяется в массовом и крупносерийном производстве. Одним и тем же инструментом можно нарезать колёса с различным числом зубьев. Нарезание с помощью инструментальной рейки имитирует реечное зацепление, где профиль зуба образуется как огибающая последовательных положений профиля инструмента, угол исходного контура которого α=20º (рис. 77, б). Зацепление между режущим инструментом и нарезаемым колесом называется станочным. В станочном зацеплении начальная окружность всегда совпадает с делительной. Самым производительным из рассмотренных методов является зубофрезерование с помощью червячных фрез, которые находятся в зацеплении с заготовкой по аналогии с червячной передачей При нарезании долбяком осуществляется его возвратно поступательное движение при одновременном вращении. Фактически при этом осуществляется зацепление заготовки с инструментальным зубчатым колесом – долбяком. Этот метод чаще всего используется при нарезании внутренних зубчатых венцов.Все рассмотренные методы используются для нарезания цилиндрических колёс как с прямыми, так и с косыми зубьями.

|

|

32 Наименьшее число зубьев зубчатых колёс. Подрезание и заострение зубьевПри нарезании нулевых колёс с малым числом зубьев может возникнуть явление врезания головок зубьев режущего инструмента в ножки зубьев колеса. Это явление называется подрезанием зуба. При этом уменьшается его прочность и увеличивается износ рабочей части зуба (рис. 79).

С

Так как

Для

исключения подреза при Z<Zmin

необходимо сместить инструмент от

центра заготовки (положительная

коррекция) так, чтобы

или с учётом того,

что

ции

Если увеличивать коэффициент χ, то толщина зуба Sa у вершины (рис. 79) будет уменьшаться и при некотором χmax наступит заострение зуба (Sa=0). Опасность заострения наиболее велика у колёс с малым числом зубьев (Z<15). Для предотвращения разрушения заострённого зуба коэффициент смещения χ назначают с расчётом, чтобы Sa≥0,2m.

|

50 КПД механической системы при последовательном и параллельном соединении механизмов. при последовательном соединении (рис. 9.11) весь поток механической энергии проходит последовательно через каждый из механизмов

при параллельном соединении механизмов i и j (рис. 9.12) поток механической энергии делится на две части: часть проходящую через механизм i обозначим , а часть проходящую через механизм j , причем + = 1.

|

|

51 Машина – автомат есть устройство, в котором все преобразования энергии, материалов и информации осуществляются без участия человека. Так, например, в станках – автоматах все работы и вспомогательные движения выполняются без участия человека. После выполнения совокупности движений устройство приходит в точно такое же состояние, в котором оно находилось перед их началом. Эта совокупность движений называется циклом. Машина – автомат выполняет цикл за циклом самостоятельно. Машина – полуавтомат требует вмешательства человека на границах цикла, например, для съема или установки детали. Совокупность машин – автоматов, предназначенная для выполнения определенного технологического процесса, называется автоматической линией. Обычно кроме основного технологического оборудования в нее входят транспортные и другие вспомогательные устройства. Участие человека в работе автоматических линий состоит лишь в контроле за работой линий, наладке, устранению неисправностей. Основная сфера применения автоматов и автоматических линий – массовое и крупносерийное производство, т.к. переналадка их на новое изделие требует материальных затрат и времени.Машина – автомат состоит из одного или нескольких исполнительных органов, непосредственно воздействующих на обрабатываемый предмет, и блока управления, вырабатывающего управляющие воздействия на исполнительные органы. Источник, из которого блок управления черпает информацию, называется программой. Программа – это совокупность команд, которые должны быть выполнены для обеспечения требуемого технологического процесса. Программа разрабатывается заранее на основании проекта технологического процесса. Она физически реализуется на программоносителе. |

|

|

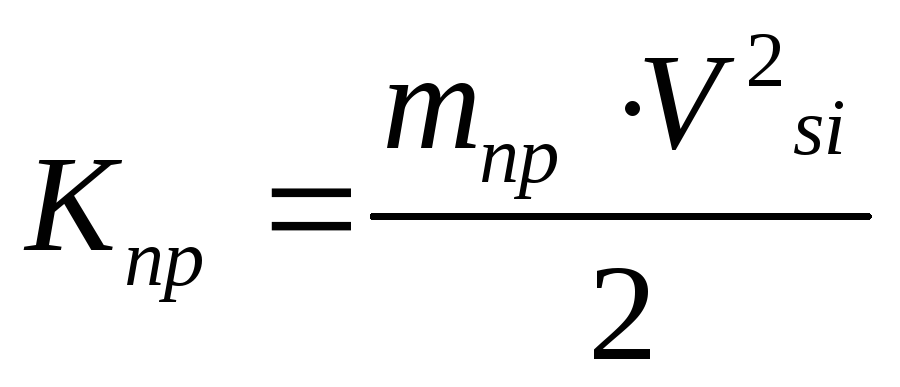

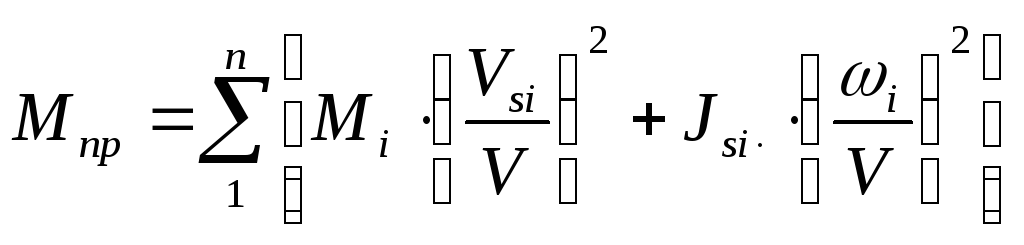

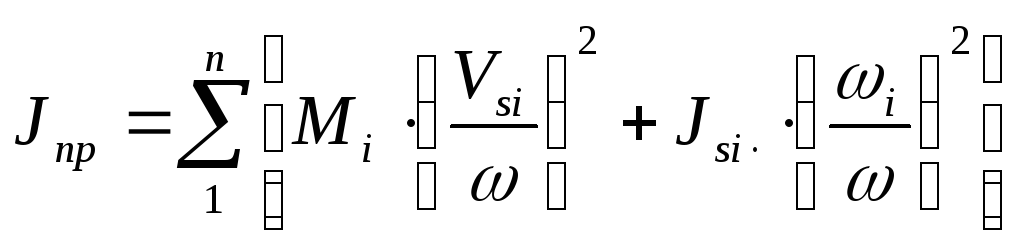

1 Определение закона движения механизма через уравнение (3.39) , в котором кинематические параметры звеньев находятся в определенных соотношения друг с другом, выражаемых через свои уравнения, довольно затруднительно. Для упращения составления уравнения движения механизма и его решения ,достаточно, пользуясь методом приведения сил и масс, установить закон движения его звена или одной точки, т.е. найти только одну неизвестную функцию. Решение этой задачи осуществляется созданием динамической модели машины, в которой модель имеет такой же закон движения как и сама машина. Для этой модели все силы и моменты сил, действующие на машину, заменяются одной силой или моментом сил называются приведенной силой или приведенной массой. Приведение сил и моментов сил осуществляются либо к точке (если обобщенной координатой является линейная координата ), либо к звену ( если обобщенной координатой является угловая координата ). В качестве точки приведения обычно выбирается точка на ведущем звене, в качестве звена приведения – ведущее звено. Если ведущее звено механизма является кривошипом, то и звено при -ведения имеет такой же вид (кривошип), если ведущее звено – ползун, то звено приведения - ползун. Условим приведения сил и масс является закон сохранения энергии. Т.е. мощность или работа приведенной силы или момента сил должна равняться суммарной мощности или работе всех внешних сил или моментов сил, а кинетическая энергия звена приведения равна суммарной кинетической энергии всех звеньев.

Е

Где, Fi , Mi - сила и момент, приложенные к звену; Vi - скорость точки приложения силы;

Если вместо приведенной силы определяется приведенный момент сил,то аналогично равенству (3.43)

Из уравнений

(3.43) и (3.44) получим

(3.45) (3.46) (3.47)

Подставляя

соответствующие выражения в формулу

(3.47)

и разрешая

её относительно приведенных параметров

получим:

|

сли

приведенная сила

Fпр

,

приложенная к точке направлена по

касательной к её траектории ,то

равенство (3.41) можно записать как

сли

приведенная сила

Fпр

,

приложенная к точке направлена по

касательной к её траектории ,то

равенство (3.41) можно записать как для звена приведения - ползун;

для звена приведения - ползун;

Как

известно величины отношения скоростей

(аналоги скоростей) зависят только от

положения механизма, будучи одинаковыми

при любом законе движения механизма.

Поэтому

и приведенная сила или приведенный

момент сил, приведенная масса или

приведенный момент инерции от закона

движения не зависят, а зависят от

положения его звена приведения.

Как

известно величины отношения скоростей

(аналоги скоростей) зависят только от

положения механизма, будучи одинаковыми

при любом законе движения механизма.

Поэтому

и приведенная сила или приведенный

момент сил, приведенная масса или

приведенный момент инерции от закона

движения не зависят, а зависят от

положения его звена приведения.