- •2. Расчет зубчатых колёс редуктора.

- •3. Проектный расчет ведомого вала редуктора.

- •4. Разработка конструкции узла тихоходного вала.

- •5. Уточнённый проверочный расчет тихоходного вала.

- •6. Проверка долговечности подшипников.

- •7. Проверочный расчёт шпоночных соединений.

- •8. Смазка закрытой передачи и подшипников.

- •9. Сборка редуктора.

- •1Литература.

5. Уточнённый проверочный расчет тихоходного вала.

Ведомый вал. Из предыдущих расчетов имеем:

![]() ;

;![]() ;

;![]() ;

;![]()

Материал вала – сталь45, термическая обработка – нормализация.

Допускаемый коэффициент запаса прочности

![]()

Средне значение предела выносливости

![]()

Предел выносливости при симметричном цикле изгиба

![]()

Предел выносливости при симметричном цикле касательных напряжений

![]()

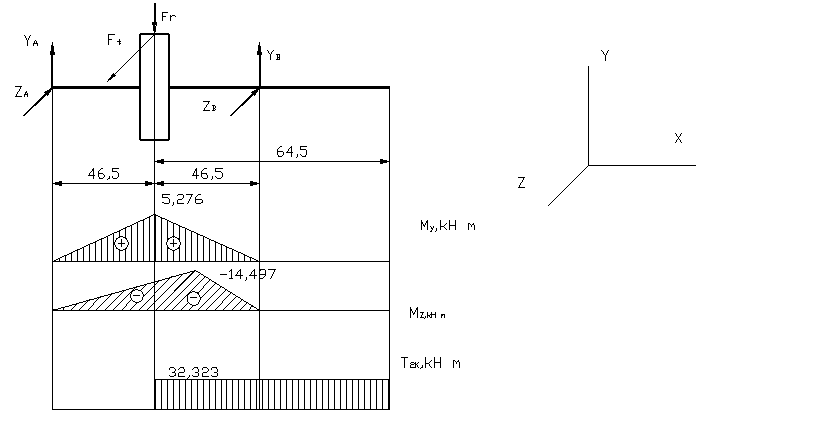

5.1. Реакции опор:

в плоскости X0Z

![]()

![]()

![]()

в плоскости X0Y

![]()

![]()

![]()

5.2. Значения изгибающих моментов в сечениях вала под зубчатым колесом.

в плоскости X0Z

![]()

в плоскости X0Y

![]()

Строим эпюру.

Суммарный изгибающий момент.

![]()

5.3. Проверяем сечение под зубчатым колесом.

концентрация напряжений обусловлена

шпоночным пазом 10836

(![]() ,

,![]() ,

диаметр сечения

,

диаметр сечения![]() ).

).

5.3.1. Крутящий момент на валу

![]()

5.3.2. Эффективный коэффициент концентрации нормальных напряжений

![]() -

при

-

при![]()

5.3.3. Эффективный коэффициент концентрации касательных напряжений

![]() - при

- при![]()

5.3.4. Масштабный фактор для нормальных напряжений

![]() - при диаметре вала

- при диаметре вала![]()

5.3.5. Масштабный фактор для касательных напряжений

![]() - при диаметре вала

- при диаметре вала![]()

5.3.6. Коэффициенты чувствительности к асимметрии цикла

![]() ,

,![]() - для сечений валов, подвергнутых

поверхностному упрочнению, а также при

- для сечений валов, подвергнутых

поверхностному упрочнению, а также при![]()

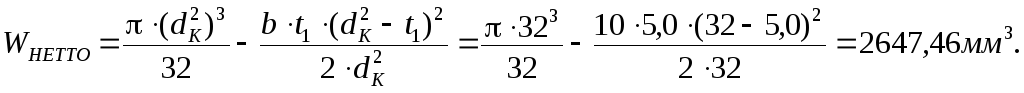

5.3.7. Момент сопротивления сечения вала кручению

5.3.8. Момент сопротивления сечения вала изгибу

5.3.9. Амплитуда и среднее напряжение цикла касательных напряжений

![]()

5.3.10. Амплитуда нормальных напряжений изгибу

![]()

5.3.11. Среднее напряжение цикла нормальных напряжений

![]()

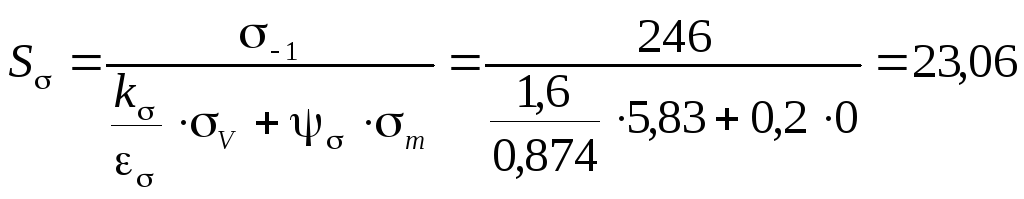

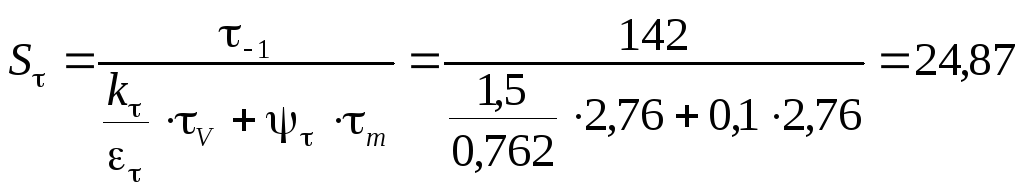

5.3.12. Коэффициент запаса прочности по нормальным напряжениям

5.3.13. Коэффициент запаса прочности по касательным напряжениям

5.3.14. Результирующий коэффициент запаса прочности для сечения.

![]()

6. Проверка долговечности подшипников.

6.1.Ведомый вал. Из предыдущих расчетов:

![]() ;

;![]()

6.2. Суммарные реакции

![]()

Расчет подшипников тихоходного вала производим по эквивалентной нагрузке.

№105

![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]()

6.3. Эквивалентная нагрузка равна

![]() ,

где

,

где

![]()

![]() -

вращается внутреннее кольцо;

-

вращается внутреннее кольцо;

![]() -

коэффициент безопасности;

-

коэффициент безопасности;

![]() -

спокойная нагрузка (без толчков),

-

спокойная нагрузка (без толчков),![]() (возможные значения

(возможные значения![]() ).

).

![]() -

температурный коэффициент;

-

температурный коэффициент;

![]() -

рабочая температура подшипника не более

-

рабочая температура подшипника не более![]()

Т. о.

![]()

6.4. Расчетная долговечность, млн. об.

![]()

6.5. Расчетная долговечность, час.

![]()

долговечность обеспечена.

7. Проверочный расчёт шпоночных соединений.

Принимаем материал для призматической шпонки – сталь45, имеющей:

![]() ,

где

,

где

![]() -

коэффициент запаса прочности при

нереверсивной малоизменяющейся нагрузке;

-

коэффициент запаса прочности при

нереверсивной малоизменяющейся нагрузке;

применяем

![]()

![]() -

предел текучести материала шпонки или

сопряженных со шпонкой деталей

-

предел текучести материала шпонки или

сопряженных со шпонкой деталей

![]() -

для стали 45;

-

для стали 45;

Т. о. допускаемые напряжения смятия

при стальной ступице (зубчатое колесо – вал)

![]()

7.1. Сечение под зубчатым колесом (bhl)

10836

(![]() ,

,![]() ).

).

![]() ,

,![]() ,

,

![]()

![]()

прочность обеспечена.

7.2. Сечение выходного конца тихоходного вала.

![]() ,

,![]() ,

(bhl)

6620

(

,

(bhl)

6620

(![]() ,

,![]() ).

).

![]()

![]()

прочность обеспечена.

8. Смазка закрытой передачи и подшипников.

8.1. Способ смазывания. Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). Данный способ применяется для зубчатых передач при окружных скоростях от 0,3 до 12,5 м/c.

82. Выбор сорта масла. Сорт масла рекомендуется выбирать в зависимости от значения контактного напряжения в зубьях и фактической окружной скорости колёс.

При

![]() и

и![]() рекомендуется масло И-Г-А-46 (

рекомендуется масло И-Г-А-46 (![]() и

и![]() ).

).

8.3. Определение количества масла. Для одноступенчатых редукторов при смазывании окунанием объем масляной ванны определяется из расчета 0,4…0,8л. на 1кВт. передаваемой мощности.

![]()

8.4. Определение уровня масла. В цилиндрических редукторах при окунании в масляную ванну зубчатого колеса (шестерня – наверху), уровень погружения колеса в масло определяется по формуле

![]()

при этом

![]()

8.5. Контроль уровня масла. Контроль за уровнем масла, находящегося в корпусе редуктора будем контролировать жезловым маслоуказателем.

8.6. Слив масла. При работе передач масло постепенно загрязняется продуктами износа деталей передач. Стечением времени оно стареет, свойства его ухудшаются. Поэтому масло в редукторе периодически меняют. Для этого в корпусе редуктора предусмотрено сливное отверстие, закрываемое пробкой с цилиндрической резьбой.

8.7. Отдушина. При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путём установки отдушины. Отдушину устанавливаем на крышку смотрового окна.

8.8. Смазывание подшипников. Для смазывания

подшипников применим пластичную смазку

ЦИАТИМ-203 по ГОСТ8773-73. Пластичные смазочные

материалы применяются при

![]()

Для отделения подшипникого узла от общей смазочной системы редуктора применим мазеудерживающее кольцо.

В качестве уплотняющего устройства используем манжетные уплотнения по ГОСТ8752-79.