- •Южный филиал нуБиП Украины «крымский агротехнологический университет»

- •Лабораторная работа №8 Оборудование для герметизации тары.

- •Лабораторная работа №9 Оборудование для стерилизации консервной продукции

- •1. Теоретические основы стерилизации

- •Техническая характеристика вертикальных автоклавов

- •Лабораторная работа №10 Вспомогательное оборудование перерабатывающих предприятий

- •Лабораторная работа №11 Оборудование молочного мини-цеха производительностью до 3 тонн в сутки

- •Лабораторная работа №12 Оборудование для первичной переработки зерна

- •Лабораторная работа №13 Исследование процесса конвективной сушки

- •Лабораторная работа №14 Определение параметров влажного воздуха как агента сушки

- •Содержание

Лабораторная работа №12 Оборудование для первичной переработки зерна

Цель работы: Изучить оборудование зерноперерабатывающих предприятий, назначение, устройство и принцип работы машин для первичной переработки зерна.

Вопросы к отчету:

1. Назначение и классификация машин для обработки зерна водой.

1.1. Устройство и принцип работы комбинированной моечной машины БМА.

1.2. Устройство и принцип действия увлажнительной машины ЗЗМ-2.

2. Машины для шелушения, шлифования и полирования зерна.

2.1. Устройство и технологическая схема работы однодекового шелушильного станка СВУ-2.

2.2. Устройство и принцип работы шелушильно-шлифовальной машины А1-ЗШН-3.

2.3. Особенности работы комбинированной шлифовально-полировальной машины ВШП.

Оборудование для гидротермической обработки зерна.

Машины для обработки зерна водой подразделяют на две основные группы: моечные и увлажнительные. Тепловую обработку зерна проводят в кондиционерах, пропаривателях, сушилках.

Моечные машины.

Комбинированная моечная машина БМА.

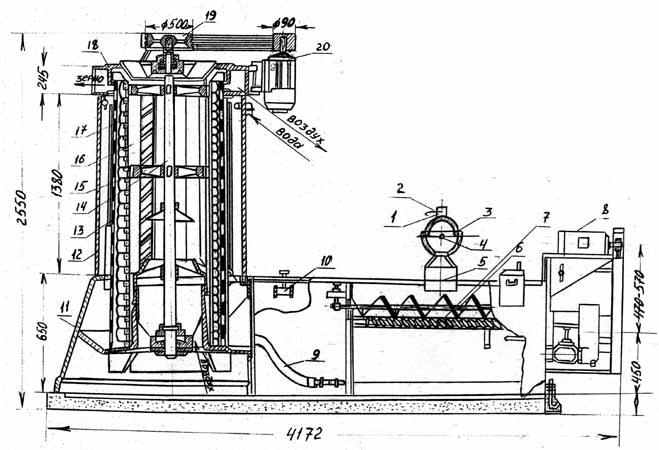

Комбинированная моечная машина БМА. – это модернизированный образец моечной машины ЗКМ-60. Обе машины состоят из трех основных частей: моечной машины с камнеотделителем и отстойником, сплавной камеры и отжимной колонки.

Зерно поступает в приемное устройство, состоящее из приемной воронки 1, регулируемой задвижки 2 и шарового основания 3, шарнирно закрепленного на оси 4. Шарнирное шаровое основание позволяет перемещать приемный ковш 5 вдоль ванны, а положение ковша определяет время пребывания зерна в ванне. Вдоль моечной ванны установлены четыре шнека. Два верхних шнека 6 транспортируют зерно в сплавную камеру, а два нижних шнека 7 транспортируют тяжелые минеральные и металлические примеси в противоположную сторону. Тяжелые примеси поступают в гидрокамнеотделитель, откуда периодически удаляются. Шнеки приводятся в движение электродвигателем 6 через редуктор.

Сплавная камера, расположенная между моечной ванной и отжимной колонкой, предназначена для удаления из зерна легких примесей и подачи зерна в отжимную коолнку. В связи с уменьшением скорости воды зерно погружается на дно сплавной камеры, попадает в инжекторную трубу 9, подающую зерно в отжимную колонку.

Каркасом отжимной колонки служат: нижняя фундаментная чаша 11, четыре соединительные вертикальные стойки, закрытые наружным металлическим кожухом 12. Внутри по всей поверхности цилиндрической части отжимной колонки установлена чешуйчатая обечайка 13 из штампованных сит с продолговатыми отверстиями, края которых отогнуты. Внутри сетчатой обечайки находится бичевой барабан, представляющий собой вертикальный вал 14 с тремя розетками 15, скрепленными между собой угольниками. К угольникам прикреплены вертикальные бичи, к которым с наружной стороны приварены гонки-лопатки 17. При вращении бичевого барабана гонки перемещают зерно вверх. В верхней чести обечайки установлена кольцевая труба с отверстиями (опрыскиватели), через которые поступает под давлением вода, смывающая гряз и частицы оболочек с поверхности обечайки. При вращении бичевого барабана бичи с гонками-лопатками, действуя как крыльчатка вентилятора, засасывают воздух через сетчатую обечайку, в результате чего очищаются отверстия сит и подсушивается зерно перед выходом из отжимной колонки.

Для выхода воздуха в нижней чаше 11 и в верхней коробке 18 устроены отверстия для выпуска зерна и отработавшего воздуха.

Конструктивно машина БМА-10 от машины ЗКМ-60 отличается следующими основными особенностями:

изменена гидротранспортная система подачи зерна из сплавной камеры в отжимную колонку. Вместо двух инжекторов Ж63 мм установлен один – Ж100 мм, соответственно осталось одно отверстие;

вместо двух камнеотделительных лотков установлен один бачок;

для пеногашения в сплавной камере и моечной ванне применены пеногасители типа форсунок;

дополнительно установлены на бичевом барабане отжимной колонки шесть лопаток для выброса зерна после отжима;

увеличен угол наклона рабочих гонков с 45° до 60°, что увеличивает скорость подъема зерна;

увеличена частота вращения зерновых шнеков с 210 до 330 об/мин, а камнеотделительных с 83 до 130 об/мин.

В процессе производственных испытаний модернизированной моечной машины БМА выявлен ряд ее существенных преимуществ по сравнению с моечной машиной ЗКМ-60. Машина БМА устойчиво работает с производительностью 10-12 т/ч, при этом на 1 кг. зерна воды расходуется 1,1…1,3 л. Производительность машины ЗКМ-60 составляет 6 т/ч при расходе воды 1,6…2 л на 1 кг зерна, что в среднем на 50% больше.

Вода после моечных машин уносит с собой отходы, которые могут быть использованы для кормовых целей. Кроме того, при работе моечной машины не исключена возможность попадания в грязную воду битых и целых зерен.

При прорыве сит отжимной колонки унос зерна может быть большим. Поэтому для улавливания отходов и контроля возможного уноса зерна с водой на мукомольных заводах перед спуском в канализацию воду пропускают через очистительные устройства – зерноуловители.

Грязную воду пропускают через сито, на котором остаются отходы и зерно. С одной моечной машины в сутки получают до 500 кг отходов.

Рис. 1 Моечная машина БМА -10

1- воронка приемная; 2- задвижка; 3- шаровое основание; 4- ось; 5- ковш приемный; 6- шнеки верхние; 7- шнеки нижние; 8- электродвигатель; 9- труба инжекторная; 10- вывод мелких примемей; 11- нижняяфиндаментальная чаша; 12- кожух; 13- обечайка; 14- вал вертикальный; 15- розетки; 16- чаша нижняя; 17- гонки-лопатки; 18- коробка верхняя; 19- шкив приводной; 20- электродвигатель.

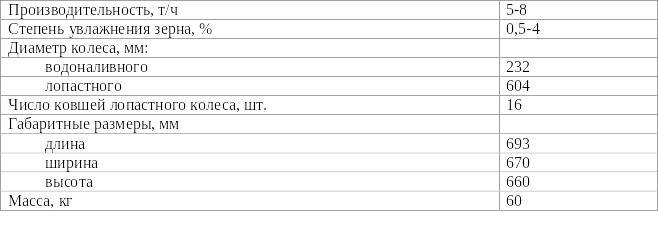

Увлажнительная машина ЗЗМ-2

Предназначена для увлажнения зерна перед отволаживанием. На мукомольных заводах, где нет моечных машин, она обеспечивает увлажнение на 0,5-4%.

Машина состоит из металлического корпуса, в котором установлено лопастное колесо 9, водоналивное колесо 4, погруженное в резервуар 2 с водой. При поступлении в приемный патрубок 8 зерно падает на лопасти колеса и приводит его во вращение. Зерно, пройдя через лопасти колеса, падает вниз на смесительный шнек, установленный под увлажнительной машиной. От лопастного колеса вращение передается водоналивному колесу посредством зубчатой передачи 10.

По окружности водоналивного колеса укреплены ковши, которые подают воду в воронку 5, откуда она по трубе 1 поступает в шнек и смешивается с зерном. Над воронкой 5 установлен подвижной лоток 6, закрепленный винтовым механизмом 11. Степень увлажнения зерна регулируют винтовым механизмом, изменяя перекрытие воронки 5 подвижным лотком 6. Постоянный уровень воды в резервуаре 2 поддерживается при помощи поплавка 7 с клапаном 3. Положение подвижного лотка 6 фиксируют указателем на шкале винтового механизма 11.

Достоинство водоструйной увлажнительной машины ЗЗМ-2 в том, что работа лопастного и водоналивного колес взаимосвязана, чем обеспечивается зависимость подачи воды от количества зерна, поступающего в шнек. Однако, для равномерного распределения влаги в массе зерна необходимо кроме шнека под замачивающим аппаратом установить еще один или два шнека, которые обеспечили бы тщательное перемешивание зерна до подачи его в бункер для отволаживания.

Техническая характеристика ЗЗМ-2

Оборудование для шелушения, шлифования и полирования зерна крупяных культур

Многообразие физико-механических свойств крупяных культур привело к необходимости создания машин различных конструкций, соответствующих их специфическим особенностям и требованиям технологического процесса производства различных круп. Операции шелушения, шлифования и полирования зерна выполняются последовательно и являются заключительными в процессе производства крупы.

Для шелушения зерна в крупяном производстве применяют вальцедековые станки различных модификаций, шелушители с резиновыми валками и с наждачными поверхностями. Менее разнообразны конструкции машин для шлифования и полирования. Это в основном поставы различных конструкций и новые машины барабанного типа.

Однодековый шелушильный станок СБУ-2

Применяют для шелушения гречихи и проса.

Рабочим органом станка является вращающийся валок 4 и неподвижная дека 5. Также как и в станке ДШС-3, при использовании станка для переработки гречихи валок и деку изготавливают из песчаника, а для переработки проса валок- из абразивной массы, а деку из кордовой резины.

В зависимости от вида перерабатываемого зерна размер и форма рабочей зоны между барабаном и декой в этом станке различны. Требуемую форму и размер устанавливают специальным механизмом. Декодержатель с пальцами 13 подвешен с обоих сторон на тягах 14, заканчивающихся штурвалом 15, которым регулируют положение деки относительно декодержателя. При этом обеспечивается клиновидная форма зазора. Серповидную форму зазора получают при повороте штурвала 11; в результате соединенный с ним винт перемещает гайку 10 с салазками 7 вдоль суппорта 9. Салазки, шарнирно соединенные с декодержателем 6, поворачивают деку относительно опоры.

Продукт для шелушения поступает в приемный патрубок 1 и из него при помощи питательного валика 2 и направляющего лотка подается ровной лентой в рабочую зону по всей длине валка. Равномерность выхода продукта регулируют шарнирной заслонкой 3. После выхода из рабочей зоны продукт удаляют из машины через выходной патрубок 12.

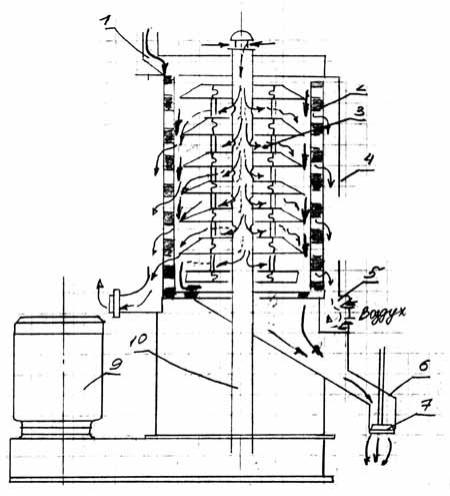

Вертикальная шелушильно-шлифовальная машина А-1-ЗШН-3

Предназначена для шелушения ячменя, гороха, пшеницы, а также шлифования и полирования крупы, получаемой из этих культур. Ее применяют и на мукомольных заводах для шелушения зерна, ржи, при производстве ржаной (обойной и сортовой) муки. Очищают поверхность зерна и снимают верхний слой оболочек в машине ЗШН-3 за один пропуск. Зерно ржи можно шелушить как сухое, так и увлажненное.

Машина А1-ЗШН-3 состоит из следующих основных узлов: вертикального ротора с абразивными кругами, ситового цилиндра, корпуса рабочей камеры, корпуса основания, приемного, выпускного и аспирационного патрубков.

Вертикальный ротор представляет собой вал 10 с насаженными на него абразивными кругами 11, между которыми расположены металлические аспирационные обечайки 3. Верхняя полая часть вала- это стальная точеная труба с наружным диаметром 89мм. Нижний конец полой части вала приварен к цельнометаллической цапфе. В местах установки каждой аспирационной обечайки на полой части вала по окружности просверлено восемь радиальных отверстий Ж2,2мм., через которые происходит воздухообмен.

Семь абразивных кругов и шесть аспирационных обечаек закреплены на полой части вала, форма верхнего абразивного круга коническая, а остальных шести – цилиндрическая.

Наружный диаметр цилиндрических абразивных кругов 450мм, внутренний диаметр 203мм, толщина 50мм.

Ситовый цилиндр 2 изготовлен из стального перфорированного листа толщиной 1мм с отверстиями размером 1,1х20мм.

Внутренний диаметр цилиндра 473мм., а высота 679мм. Ситовый цилиндр крепится болтами к корпусу рабочей камеры.

К корпусу с противоположных сторон крепят два патрубка, один из которых служит для подсоса воздуха, а другой- для вывода аспирационных отсосов, попавших в кольцевой канал.

Выпускное устройство предназначено для регулирования продолжительности обработки продукта и вывода его из машины. Оно состоит из патрубка 6 и канала 7, насаженного на шток. Поворотом штурвала поднимают или опускают клапан, что изменяет величину кольцевого зазора, контролируемого по положению стрелки.

Ротор приводится в действие от электродвигателя посредством семи клиновидных ремней.

Вертикальная шелушильно-шлифовальная машина А1-ЗШН-3

1- патрубок приемный; 2- цилиндр ситовой; 3- обечайка оспирационная; 4- корпус раб. камеры; 5- аспирационный канал; 6- патрубок выпускной; 7- клапан; 8- пл-ть скатная; 9- электродвигатель; 10- вал; 11- диски абразивные.

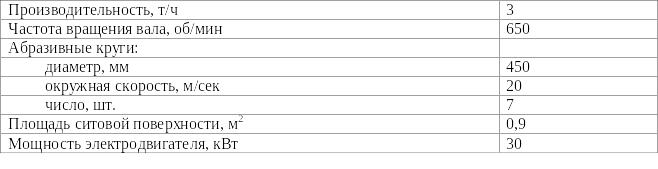

Техническая характеристика шелушильно-шлифовальной машины А1-ЗШН-3

Увлажнительная машина ЗЗМ-2

1- труба; 2- резервуар; 3- клапан; 4- колесо водоналивное; 5- воронка; 6- лоток; 7- поплавок; 8- патрубок приемный; 9- колесо лопастное; 10- передача зубчатая; 11- винтовой механизм.

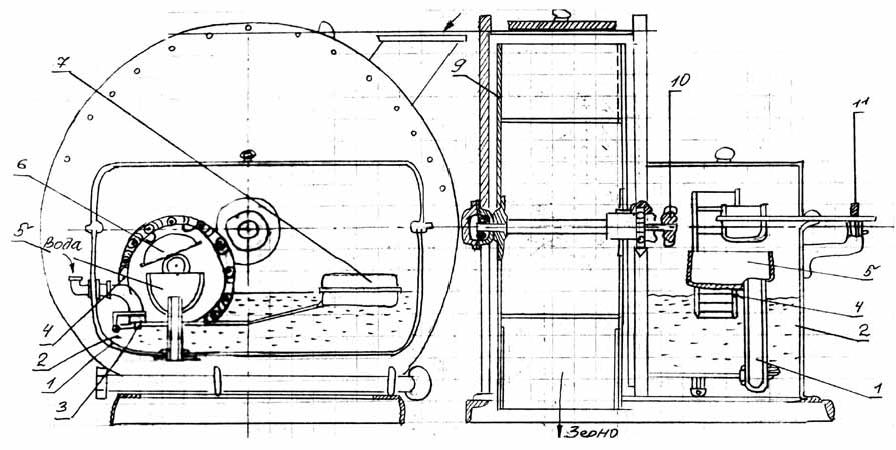

Комбинированная шлифовально-полировальная машина БШП

Применяется на крупных заводах для шлифования и полирования риса, шлифования овсяной крупы и пшена. Машина состоит из двух секций – шлифовальная 7 и полировальная 4, размещенных на общей станине 1.

В секции шлифования вращается абразивный барабан 12, закрепленный в неподвижную ситовую обечайку 10. Шлифовальный барабан набран из 12 абразивных кругов Ж200мм и толщиной 75мм. Абразивная масса кругов нанесена на внешней поверхности деревянных втулок.

Ситовая обечайка шлифовальной секции состоит из двух ситовых полуцилиндров с прямоугольными пробивными отверстиями, расположенными большой осью вдоль образующей цилиндра. На внутренней поверхности обечайки установлены четыре ряда гонков, которые перемещают продукт.

Полировальная секция представляет собой стальной барабан 13, к которому крепят 48 кожаных бичей 15. Барабан установлен в ситовой обечайке 16, к внутренней поверхности которого прикреплены четыре стальные полосы. Они служат тормозными колодками. Ситовый цилиндр изготовлен из сит с отверстиями прямоугольной формы, расположенными под углом 20° к образующей.

Зерно последовательно проходит шлифовальную и полировальную секции. Есил продукт не нужно полировать, его при помощи перекидного клапана можно заранее вывести из машины.

Полированная крупа выводится из машины через аспирационную колонку 8. Мучка проходит через отверстия сит обечайки и цилиндра, а затем удаляется воздушным потоком.

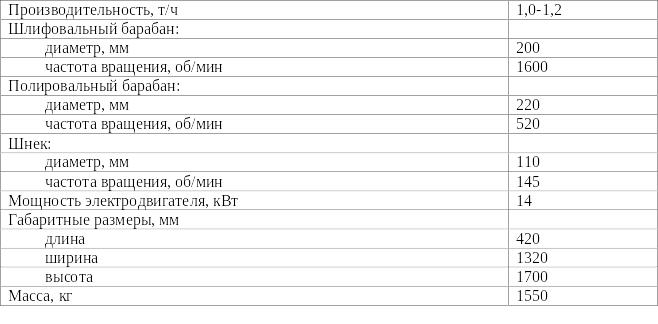

Техническая характеристика машины БШП

Литература

1. В.М. Цециновский, Г.Е. Птушкина Технологическое оборудование зерноперерабатывающих предприятий.

2. А.Я. Соколов Технологическое оборудование предприятий по хранению и переработке зерна. М., «Колос» 1975.

3. Я.Н. Куприц Технология переработки зерна М., «Колос» 1965.

4. Е. Тамарова и др. Новые машины для обработки зерна. «Мукомольно-элеваторная и комбинированная промышленность», 1974, №1.