- •Утверждено

- •С одержание

- •Введение

- •1 Общие сведения о производстве и свойствах цемента

- •1.1 Мокрый способ производства цемента

- •1.2 Сухой способ производства цемента

- •1.3 Комбинированный способ производства цемента

- •1.5 Портландцементный клинкер

- •1.6 Особенности маркировки цемента

- •1.7 Марки цемента, их назначение и область применения

- •2 Основные этапы выполнения курсовой работы

- •3 Требования к содержанию курсовой работы

- •4 Структура и оформление курсовой работы

- •5 Защита курсовой работы

- •6 Задание к курсовой работе

- •Литература

- •Приложение а

- •Курсовая работа

- •Учебная научно-исследовательская работа студентов

- •Приложение в

- •Приложение г

1.3 Комбинированный способ производства цемента

Комбинированный способ, как отмечалось выше, предполагает использование и сухого и мокрого способа. Комбинированный способ имеет две разновидности. Первая предполагает, что сырьевую смесь готовят по мокрому способу в виде шлама, потом её обезвоживают на фильтрах до влажности 16 – 18 % и отправляют в печи для обжига в виде полусухой массы. Второй вариант приготовления является прямо противоположным первому: сначала используют сухой способ для изготовления сырьевой смеси, а затем, добавляя 10 – 14 % воды, гранулируют, размер гранул составляет 10 – 15 мм и подают на обжиг.

примером комбинированного способа производства цемента может быть технология применяемая на ц/з «Первомайский» (г. Новороссийск), рис. 4. способ производства ведется с увлажнением и гранулированием сырьевой муки. Основным сырьевым материалом для производства цемента является мергель, добываемый на карьерах завода.

Из карьера сырье автосамосвалами подается в приемный бункер щековой дробилки СНД–59А, производительностью 350 т/час.

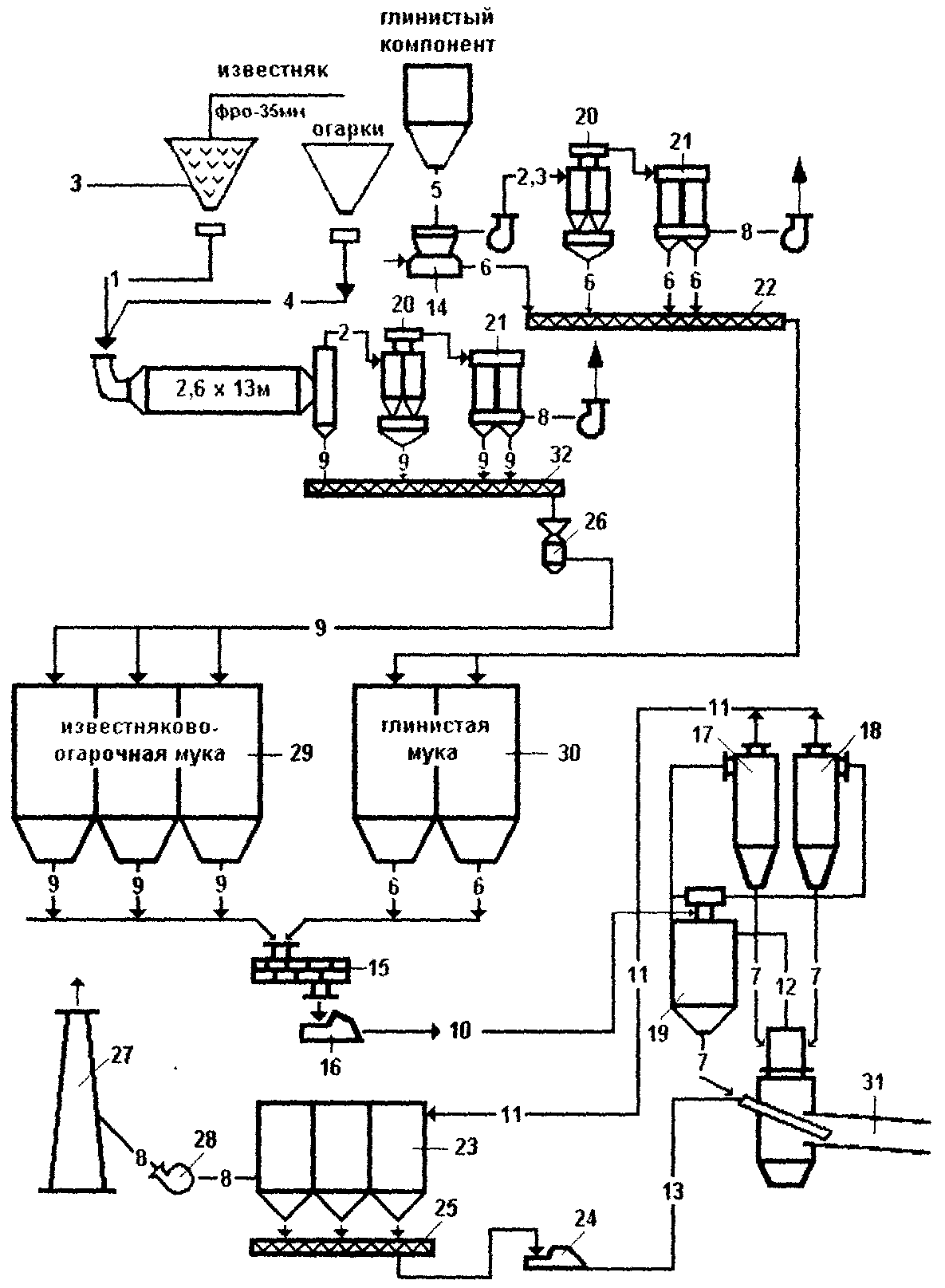

Рисунок 4 – Технологическая схема производства цемента на

ц/з «Первомайский»

Для вторичного дробления сырье поступает в молотковую дробилку СМД-98М, производительностью 350 т/час. Измельченное сырье системой ленточных конвейеров подается на склад сырья. Пыль, выделяющаяся при перегрузке материала с ленты 3 на ленту 4, поступает на очистку в циклон ЦН-15.

Далее сырье по транспортеру подается в бункера сырьевых мельниц, а также в склад мергеля, (накопительный запас).

Вся уловленная пыль мергеля от молотковой дробилки и узлов перегрузки сырья, в замкнутом цикле, без промежуточной стадии хранения, возвращается в технологический процесс производства цемента.

Дробленый мергель по транспортеру подается в бункера сырьевых мельниц, а также в склад сырья (накопительный запас). Огарки на склад сырья подвозят с прирельсового склада автотранспортом. Дозировка сырья осуществляется тарельчатыми питателями и весовыми дозаторами. Одновременно с мергелем, для улучшения химического состава сырья, подаются огарки в количестве 1,5 – 3,0 %. Огарки содержат оксид железа. Помол сырьевой смеси, осуществляется в сырьевых мельницах № 3, 4, 5 (тип сепараторные, шаровые), работающих в замкнутом цикле.

Для получения цементного клинкера эксплуатируется две вращающиеся печи с конвейерными кальцинаторами и тарельчатыми грануляторами. Печи работают по комбинированному способу производства. Сырьевая мука из сырьевых силосов пневмокамерными насосами подается в тарельчатые грануляторы, где под действием увлажнения происходит формирование гранул. Обжиг гранул начинается на кальцинаторах (тип – конвейерная решетка), а затем в вращающихся печах № 1, 3 происходит формирование клинкера.

Основной частью вращающейся печи является цилиндрический корпус, изготовленный из листовой стали, футерованный изнутри огнеупорным кирпичом. Для футеровки используют магнезиальные и алюмосиликатные огнеупоры. Корпус установлен на опорных роликах, с уклоном к горизонту 3–4о и вращающийся с помощью привода. Со стороны верхнего холодного конца во внутреннюю полость корпуса (барабана) непрерывно поступает подлежащая обжигу сырьевая смесь, а в нижнем горячем конце печи горит топливо, которое вместе с воздушной смесью подается в печь.

Горячие газы, движущиеся от нижнего конца печи навстречу сырьевой смеси, испаряют содержащуюся в ней влагу и нагревают ее до температуры обжига. В результате химических реакций из известковых и глинистых соединений, содержащихся в мергеле, получается полуфабрикат цемента – клинкер. Обожженный горячий клинкер при дальнейшем перемещении вниз из корпуса печи поступает в колосниковые холодильники, охлажденный клинкер ковшовым транспортером направляется на склад клинкера.

Отходящие газы печи № 1 проходят очистку в электрофильтрах УГ3-4-53 и ДГПН –3-32.

Охлажденный клинкер по металлической футерованной течке подается на склад клинкера. Опока и гипс доставляются в склад ж/д вагонами со станции Тоннельная и автотранспортом с прирельсового склада. Перед загрузкой в бункера клинкер и опоку шихтуют, опоки добавляется 10 %. Шихта и гипс (1,5 –3,5 %) грейферными кранами подаются в бункера цементных мельниц.

Помол клинкера и добавок осуществляется в цементных мельницах №№ 4–6.

Цементные мельницы представляют собой стальной горизонтальный барабан. С двух сторон барабан перекрыт днищами с полыми цапфами. Частота вращения мельниц 16,5 оборотов в минуту. Барабан разделен перегородкой с отверстиями для прохождения материала на две камеры: предварительного и тонкого помола цемента. Внутри мельница футерована бронеплитами. Мельницы загружены мелющими телами. Первая камера загружена мелющими стальными шарами диаметром 50–100 мм, вторая – стальным цильпебсом. Сырьевой материал измельчается в результате ударов свободно падающих мелющих тел, истирания между телами.

Цементные мельницы оснащены двухступенчатой системой очистки аспирационного воздуха.

Из цементных мельниц цемент с помощью пневматических камерных насосов транспортируется по цементопроводу в силоса цемента № 1–5. Силос № 6 предназначен для сбора пыли, уловленной электрофильтрами вращающейся печи.

Из цементных силосов готовый цемент отгружается потребителю железнодорожным и автомобильным транспортом, в мешках и навалом.

1.4 Перевод цементных линий с мокрого способа на сухой

Новый оригинальный метод, который позволит перевести цементные линии мокрого способа на сухой за US$5–10 за тонну мощности за полгода (рис. 5) [5].

Основные фонды цементного завода мокрого способа производства при переводе на сухой по методу [5] используются практически полностью (на 95 %), поэтому затраты на приобретение оборудования и на строительно-монтажные работы являются минимальными.

Практически не нужна специальная остановка производства, поскольку она совмещается с остановкой оборудования на капитальный ремонт.

Основные строительно-монтажные работы по реконструкции осуществляются во время работы мокрой линии, а ее завершающий этап совпадает со временем остановки на капитальный ремонт. Работы не потребуют обязательного привлечения зарубежных поставщиков оборудования, можно обойтись собственными силами.

Кроме значительного снижения инвестиций, предлагаемый метод перевода цементного завода с мокрого на сухой способ позволяет снизить удельный расход топлива на 30–40 % и увеличить объем производства ориентировочно на 40 %.

При этом срок окупаемости составит от 1 года до 3-х лет.

1–известняк, 2–запыленный воздух, 3–дымовые газы, 4–огарки, 5–глинистый компонент, 6–глинистая мука, 7–сырьевая мука, 8–очищенныи воздух, 9–известняковая мука, 10–сырьевая мука, 11–запыл. Дым. газы, 12–запыл. дым. газы от печи, 13–пыль от электрофильтров 14–валковая мельница, 15–гомогенизатор, 16, 26, 24–пневмонасосы, 17, 18, 19–циклоны, 20–циклон, 21–рукавный фильтр, 22, 32,25-шнеки, электрофильтр, 23–электрофильтр, 28–дымосос, 27–труба, 29, 30–силоса сырьевого помола; 31–вращающаяся печь.

рисунок 5 – Технологическая схема производства цемента при переводе с «мокрого» на «сухой» способ

В качестве примера рассмотрим принципиальные решения по переводу с мокрого способа на сухой технологической линии с печью 0,5185 м при использовании шаровой мельницы для помола сырья.

Мощность сырьевого отделения увеличивается за счет установки валковой мельница МВС–125 для одновременной сушки и измельчения глинистого компонента.

Существующие шаровые мельницы мокрого помола сырья переводятся на сухой помол.

Сушка известняка предварительно производится непосредственно в бункере с помощью специально разработанной системы слоевой сушки, а затем в реконструируемой мельнице с установкой при необходимости интенсификации измельчения проходных сепараторов и других устройств.

Глинистый компонент, огарки и молотый известняк транспортируются в соответствующие силосы в качестве которых используются модернизированные шламбассейны.

После химического анализа и расчетов компоненты с помощью весовых дозаторов подаются в смеситель оригинальной конструкции и оттуда в тепловой агрегат или на хранение в силос готовой муки, в качестве которого после определенной реконструкции может использоваться горизонтальный шламбассейн. Схема смешения была успешно апробирована в условиях опытного производства института «Средазниицемент».

Для перевода технологического процесса обжига клинкера с мокрого на сухой способ производства вращающаяся печь реконструируется с применением оригинальных технических решений и ноу-хау, позволяя смоделировать работу печи и декарбонизатора в одном агрегате.

Концентрация пыли в газовом потоке должна быть идентична концентрации частиц, например, в шахте шахтного теплообменника Пшеровских заводов – до 400 г/м3.

Для моделирования работы такого теплообменника над холодным концом вращающейся печи в районе шлампитателя устанавливается двухступенчатый циклонный теплообменник, функции которого, кроме дополнительного теплообмена, заключаются, в основном, в обеспыливании печных газов с возвратом уловленного материала во вращающуюся печь.

Для снижения объема затрат, связанных с переводом с мокрого на сухой способ производства, необходимо сохранить тот объем печных газов, который был при мокром способе производства. Это позволило бы оставить без изменений электрофильтр, печной дымосос, систему газоходов. Расчеты показали, что при переходе с мокрого на сухой способ удельный объем газов на 1 кг клинкера за счет снижения влажности материала и удельного расхода топлива также уменьшается. Таким образом, при переводе на «сухой» способ без увеличения объема печных газов производительность тепловых агрегатов может быть увеличена на 30–40 %, хотя теплообмен позволяет повысить ее в 2,4–3 раза.

Последним этапом термообработки клинкера является его охлаждение, поэтому при переводе с мокрого на сухой способ производства необходимо повысить на 30–40 % производительность холодильника. Методы интенсификации охлаждения широко известны и применяются в зависимости от конкретных условий, но наиболее универсальное решение заключается в монтаже между концом печи и колосниковой решеткой шахты оригинальной конструкции с использованием специальных балочных устройств. Такой холодильник не требует значительных инвестиций, монтируется при остановке теплового агрегата на капитальный ремонт и в значительной степени улучшает условия эксплуатации колосникового холодильника. Следует отметить, что шахтный холодильник со специальными балками может быть также использован при наличии на печах рекуператорных, кольцевых и других холодильников.

Перевод завода с мокрого способа производства на сухой предполагает увеличение объема выпуска продукции на 40 %, что требует соответствующего повышения мощности помольного отделения.

Последнее может осуществляться за счет более тонкого дробления клинкера и уменьшения диаметра шаров в 1-й камере установки наклонной перегородки и эффективных знергоэлементов, разработки системы сепарации и установки сепараторов, а также других мер по интенсификации помола Возможно приобретение и установка дополнительной или более мощной мельницы.

Ниже приводится предварительный расчет экономической эффективности при переводе технологической цементной линии мощностью 75 т/ч с мокрого на сухой способ. Дополнительные капитальные затраты составляют US$8,46 млн.

Исходные данные для экономического расчета приведены в табл. 1.

Таблица 1 – Исходные данные для экономического расчета

№ |

Показатели |

Единицы измерения |

Базовые условия |

|

мокрый способ |

сухой способ |

|||

1 |

Годовой выпуск цемента |

тыс. т |

604 |

846 |

2 |

Себестоимость цемента |

у. е. |

39 |

28 |

3 |

Удельные затраты на 1 тонну цемента: |

|

|

|

|

а)топливо |

кг усл. т |

213 |

128 |

|

б) электроэнергия |

кВт ч /т |

90 |

90 |

|

в) воздух |

м3 |

136 |

136 |

4 |

Кап. затраты на реконструкцию |

млн. у. е. |

– |

8,46* |

5 |

Удельные кап. затраты на 1 т цемента |

у. е./т |

150–200 |

10* |

* По разработанной [5] технологии

Расчет объема выпуска цемента после реконструкции выполнен с учетом производительности печи 105 т/ч, коэффициента использования 0,8 и ввода 15 % добавок в цемент (табл. 2).

На статью «Оборудование» отведено 75 % всех капитальных затрат на реконструкцию «Здания и сооружения» – 25 %. Соответственно приняты нормы амортизации 13,4 и 2,8 %.

После реконструкции увеличиваются расходы на содержание и эксплуатацию оборудования, цеховые расходы снижаются.

Таблица 2 – Расчет объема выпуска цемента

№ |

Показатели |

Размерность |

Базовые условия |

|

мокрый способ |

сухой способ |

|||

1 |

Производительность печи |

т/ч |

75 |

105 |

2 |

Коэффициент использования печи |

|

0,8 |

0,8 |

3 |

Выпуск клинкера |

т в год |

525600 |

735840 |

4 |

Содержание добавок в цементе |

% |

15 |

15 |

5 |

Выпуск цемента |

т в год |

604440 |

846216 |

Расход сырьевых компонентов на 1 т цемента остается без изменений. Расход топлива при переводе на сухой способ снижается. Средний расход топлива на 1 т клинкера составляет 213 кг усл. т при мокром способе производства и 128 кг усл. т – при сухом.

Себестоимость 1 т цемента при производительности 105 т/ч составляет при сухой схеме 28 у. е., а при мокром способе равнялась 39 у. е.

Таким образом, окупаемость инвестиции при переводе с мокрого на сухой способ составит меньше одного года.

Главное заключается в том, что использование предложенных решении по реконструкции создает необходимые экономические условия для ее реализации повышения технико-экономических показателей и конкурентоспособности предприятия.