- •Глава 1. Организация

- •Глава 2. Опасные факторы пожара

- •2.4. Способы защиты органов дыхания и зрения

- •Глава 3. Фильтрующие и шланговые противогазы. Основные технические требования

- •Глава 4. Кислородные изолирующие противогазы

- •Глава 5. Дыхательные аппараты со сжатым воздухом

- •Глава 6. Техническое обслуживание и эксплуатация

- •Глава 7. Правила работы и меры безопасности при работе в сизод

- •Глава 8. Самоспасатели

- •Глава 9. Средства противодымной защиты пожарные (дымососы)

- •Глава 10. Кислородные и воздушные компрессоры

- •Глава 11. Базы и контрольные

- •Раздел 1. Результаты испытаний:

- •Глава 12. Автомобили газодымозащитной службы

- •Глава 13. Организация и проведение учебно-тренировочных занятий

Глава 10. Кислородные и воздушные компрессоры

10.1. Термины и определения. Классификация

Компрессорное оборудование, применяемое для снаряжения воздушных и кислородных баллонов, должно соответствовать требованиям норм пожарной безопасности НПБ 186-99.

Настоящие нормы распространяются на стационарные, переносные и мобильные компрессорные установки для наполнения сжатым воздухом баллонов дыхательных аппаратов для пожарных и устанавливают общие технические требования и методы испытаний.

Компрессор — машина для сжатия воздуха. Компрессорный агрегат — комарессар с аркводом:. Компрессорная установка — компрессорный агрегат с дополнительными системами, обеспечивающими продолжительную стабильную работу компрессорного агрегата и все функции гго наполнению сжатым воздухом баллонов дыхательных аппаратов для пожарных.

Стационарная компрессорная установка — компрессорная установка, смонтированная на неподвижном основании.

Мобильная компрессорная установка — компрессорная установка, смонтированная на самоходном шасси или прицепе.

Переносная компрессорная установка — компактная компрессорная установка (массой не более 120 кг), имеющая приспособления (рукоятки) лля транспортирования вручную к месту эксплуатации.

Ступень компрессора — совокупность элементов компрессора, совершающих однократное сжатие объема воздуха, определенного геометрическими параметрами этих элементов.

Рабочее давление — давление воздуха на выходе из компрессора. Продувка и разгрузка — процессы, обеспечивающие снижение пульсаций воздуха в компрессоре и отделение конденсата от воздуха.

Подача компрессора — отношение объема подаваемого воздуха ко времени.

Установочное давление срабатывания предохранительного клапана — давление воздуха (21,6 или 32,5 МПа), при котором срабатывает предохранительный клапан.

Рабочая часть компрессорной установки — совокупность сборочных единиц, объединяющих компрессор, электродвигатель, блок осушки и очистки сжатого воздуха, контрольно-измерительные приборы, предохранительные устройства, предназначенная для использования в различных компрессорах.

273

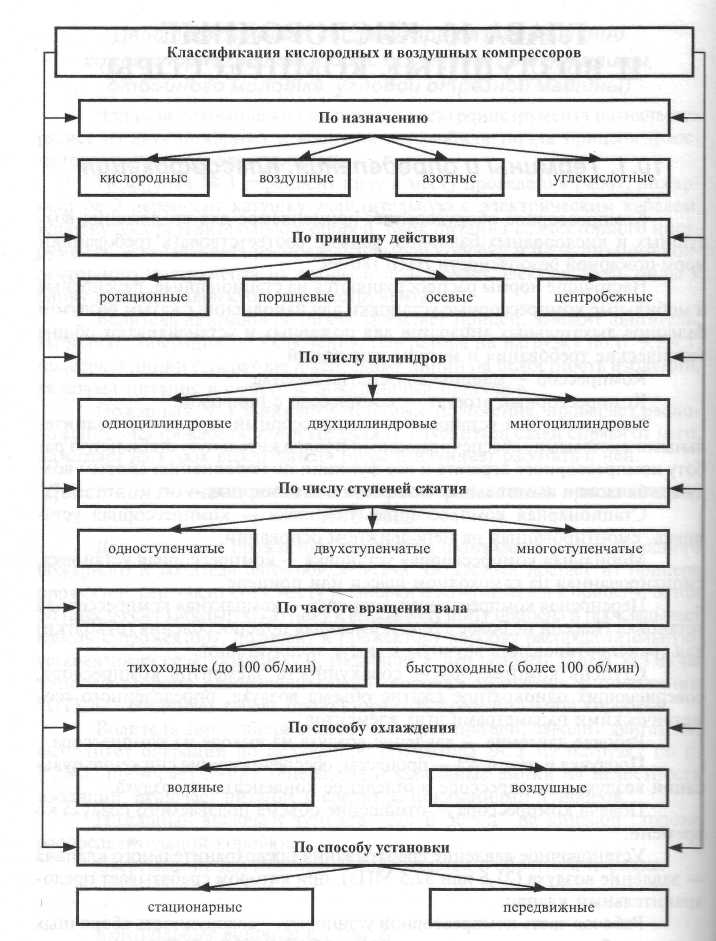

Рис. 10.1. Классификация компрессорного оборудования

274

По

назначению компрессоры делятся на

воздушные, кислородные, 1 азотные,

углекислотные и т. д.

По

назначению компрессоры делятся на

воздушные, кислородные, 1 азотные,

углекислотные и т. д.

Так как физические и химические свойства газов различны, их учитывают при разработке и конструировании компрессоров. Например, газо-ибразный медицинский кислород, находящийся под высоким давлением, :::стро окисляет черные металлы, а при контакте с маслами дает взрыв (в замкнутом объеме) или загорание (в открытом объеме). Поэтому детали кислородных компрессоров изготовляют из специальных сталей, сплавов _згтных металлов и применяют специальные смазки, которые не взаимодействуют с чистым кислородом.

По принципу действия компрессоры делятся на поршневые, рота-_.[онные, центробежные, осевые и др.

В пожарной технике поменяются в основном поршневые кисло-генные и воздушные компрессоры.

По числу цилиндров компрессоры делятся на одноцилиндровые, вухцилиндровые и многоцилиндровые.

По числу ступеней сжатия — на одно-, двух- и многоступенчатые.

При последовательном соединении цилиндров количество ступе--ей сжатия определяется числом одновременно работающих цилиндров.

При параллельном соединении цилиндров компрессор будет одноступенчатым, при этом увеличивается лишь его производительность. Число ступеней сжатия при этом не зависит от количества работающих цилиндров.

Для безопасности работы компрессора (предотвращения возможного к-оыва в результате большой температуры нагрева отдельных частей комп-гессора), наиболее рационального использования энергии и обеспечения -ггмального режима работы наиболее эффективными являются двух- и многоступенчатые компрессоры (до семи ступеней) с давлением нагнетания более 50 МПа (500 кгс/см2). После каждой ступени сжатия газ охлаж-1_;тся в специальном холодильнике до температуры сжатия.

Существует деление компрессоров также по следующим признакам:

по частоте вращения вала — тихоходные (до 100 об/мин) и быстро-~-:ые (более 100 об/мин);

по способу охлаждения — водяные и воздушные;

по способу установки (базе) — стационарные и передвижные.

В состав компрессорной установки должны входить:

рабочая часть компрессорной установки;

шланг высокого давления для зарядки баллонов;

запасные части и принадлежности (ЗИП);

эксплуатационные документы (руководство по эксплуатации, паспорт).

В рабочую часть компрессорной установки должны входить:

компрессор;

приводной мотор (двигатель);

комплект фильтров;

блок осушки и очистки воздуха от вредных примесей;

275

блок управления и контроля; подсоединительные трубопроводы.

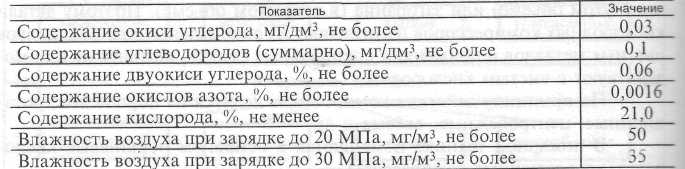

Характеристики воздуха, подаваемого компрессорной установкой в баллоны дыхательных аппаратов, должны соответствовать значениям.

приведенным в табл. 10.1.

Таблица 10.1

Степень сжатия (Е) показывает отношение развиваемого давления компрессором (Рр) к начальному давлению в транспортном баллоне (Р5) и определяется по формуле:

еА ■ (ЮЛ)

"б

где Рр — рабочее давление, развиваемое компрессором в момент окончания

дожатия, МПа (кгс/см2);~"

Р6 - давление в транспортном баллоне в момент окончания дожатия компрессором, МПа (кгс/см2).

Степень сжатия показывает максимально возможное повышенж давления в наполняемых баллончиках по сравнению с давлением в транспортном баллоне.

Помимо этого, кислородные компрессоры могу служить в качестве дожимающих при зарядке воздушных баллонов в случае, если воздушный компрессор не обеспечивает требуемое рабочее давление.

10.2. Кислородные компрессоры 10.2.1. Устройство и принцип действия

Для заполнения кислородных малолитражных баллончиков, в настоянкг время, применяются кислородные дожимающие компрессора КДК-10.

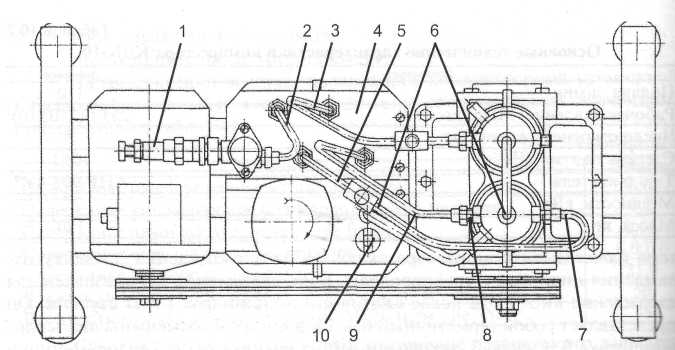

Компрессор КДК-10 (рис. 10.2, 10.3) выполнен в виде, моноблокад состоящего из блока сжатия, рамы и кожуха, а также кислородных кот муникаций (трубопроводов), соединяющих пневмосистемы блока сжал с системой управления.

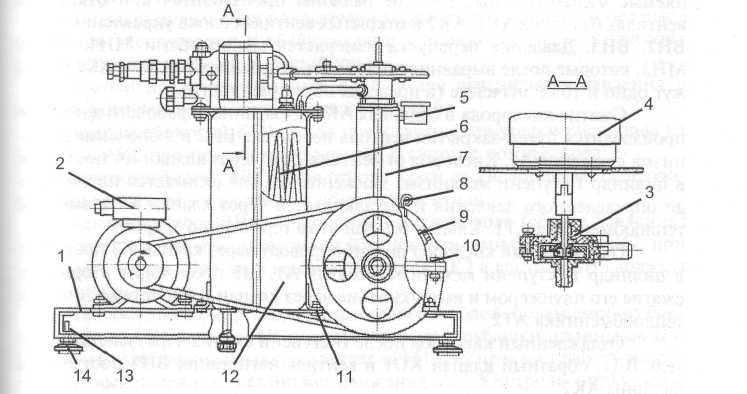

На раме 1 (рис. 10.2) установлены и закреплены болтами электрв двигатель 2, бак 12 блока охлаждения и механизм движения 7.

Рама 1 представляет собой сварную несущую конструкцию из шве ллеров, в нижнюю часть которой устанавливаются при подготовке кем прессора к работе виброгасящие регулируемые по высоте опоры 14. QB

276

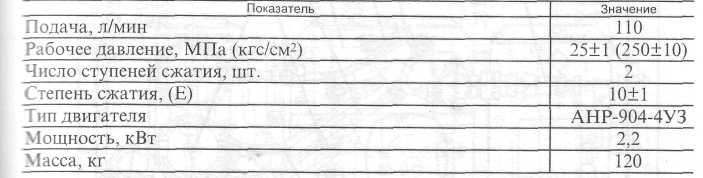

Таблица 10.2 Основные технические характеристики компрессора КДК-10

Трубки 6 (рис. 10.3) присоединяются к цилиндрам, крышке бака и индикатору охлаждения, натягом на штуцера системы охлаждения.

Кислородные межступенчатые коммуникации блока сжатия включают трубопроводы 2, 3, 5, клапаны 7, 8, предохранительное устройство ; с влагоотделителем.

По принципу действия компрессор относится к типу поршневых дожимающих многоступенчатых компрессоров.

Рис. 10.2. Блок сжатия КДК-10:

1 — рама; 2 — электродвигатель тип 4АМХ901.4УЗ; 3 — насос; 4 — электродвигатель тип АИР50В2 №3; 5 — бачок; 6 — змеевик; 7 — механизм движения; 8 — смазкоуказатель; 9 — пробка; 10 — болт; 11 — ремень; 12 — бак; 13 — болт

заземления; 14-опора

2

Рис. 10.3. Блок сжатия КДК-10 (вид сверху):

1 — устройство предохранительное; 2, 3, 5 — трубопроводы; 4 — холодильник;

6 —трубки технические поливинилхлоридные; 7 — клапан нагнетательный;

8 — клапан всасывающий; 9 — трубопровод; 10 —"указатель

Наполнение баллонов осуществляется за два приема: перепуск из транспортного баллона через компрессор в малолитражный баллон и дожг-тие до заданного рабочего давления в блоке сжатия компрессора.

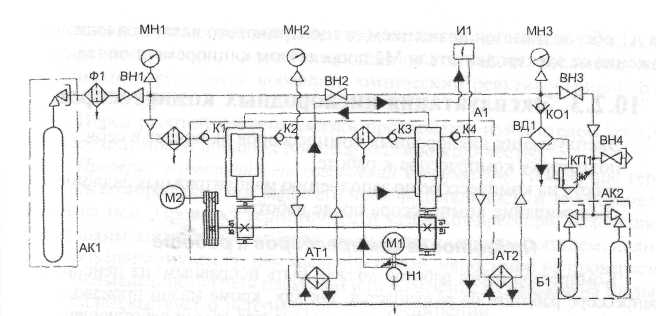

Перепуск кислорода (рис. 10.4) из транспортных баллонов в наполняемые малолитражные рабочие баллоны производится при открыты] вентилях баллонов АК1, АК2 и открытых вентилях блока управления ВН ВН2, ВНЗ. Давление перепуска измеряется манометрами МН1, МН2_ МНЗ, которые после выравнивания давления в баллонах АК1 и АК2 покажут одно и тоже значение (в пределах их погрешности).

Сжатие кислорода в баллонах АК2 до заданного рабочего давленш производится путем закрытия вентиля перепуска ВН2 и включения мета низма движения А1. Кислород от вентиля ВН1 через клапан К1 постушя в цилиндр I ступени механизма движения А1, где сжимается шгунжери до определенного давления и выталкивается через клапан К2 в змеем теплообменника ATI. Клапан К1 при этом герметично закрыт.

Охлажденный кислород по трубопроводу через клапан КЗ постучи в цилиндр II ступени механизма сжатия А1, где происходит вторита сжатие его плунжером и выталкивание через клапан К4 во второй змееш теплообменника АТ2.

Охлажденный кислород после II ступени сжатия через влагоотиг-" тель ВД1, обратный клапан КО1 и вентиль нагнетания ВНЗ поступай баллоны АК2.

Контроль давления всасывания (в транспортном баллоне), посаи ступени сжатия и нагнетания (после II ступени и в баллонах АК2) ocyiaa вляется соответственно манометрами МН1, МН2 и МНЗ.

Кроме того, электроконтактный манометр МНЗ обеспечивает

278

Рис. 10.4. Гидропневмокинематическая схема компрессора КДК-10:

АК1 — транспортный баллон; АК2 — двухлитровые баллоны; Ф1 — фильтр;

АТ1 и АТ2 — змеевики; Б1 — бак; А1 — механизм движения; ВН1 — вентиль

Егасывания; ВН2 — вентиль перепуска; ВНЗ — вентиль нагнетания; ВН4 — вентиль

сброса; И1 — индикатор; МН1 и МН2 — манометры МТП-3; МНЗ — манометр ЭКМ-

2У; К1 и КЗ — клапаны всасывающие; К2 и К4 — клапаны В1-7-6; КО1 — клапан гсратный; КП1 — клапан предохранительный; ВД1 — влагоотделитель; Н1 — насос; '.'2 — электродвигатель тип 4AMX90L4Y3; М1 — электродвигатель тип АИР50В2 №3

ключение механизма движения компрессора при достижении рабочего ;азления в баллонах АК2, которое устанавливается по шкале манометра сигнальной стрелкой верхнего предела.

С целью повышения показателей надежности, удобства и безопасности при эксплуатации и обслуживании в пневмосистеме компрессора "редусмотрены следующие устройства:

клапан предохранительный КШ — для ограничения давления в системе компрессора и наполняемых баллонов;

клапан обратный КО 1 — для предотвращения утечки кислорода из гплонов AK2 при понижении давления в системе компрессора;

влагоотделитель ВД1 — для отбора влаги из кислорода с последующем удалением ее из системы с помощью вентиля;

вентиль сброса ВН4 — для удаления кислорода (сброса давления) -:; участке системы между вентилем ВНЗ и вентилями баллонов АК2, при замене последних. При этом вентиля баллонов АК2 и вентиль ВНЗ должны 'ь:ть закрыты.

Охлаждение компрессора осуществляется водой, подаваемой из бака :-одильника Б1 насосом HI последовательно в рубашки цилиндров II и I ступеней. Автономный электродвигатель Ml обеспечивает работу насоса HI при выключенном механизме движения А1. Контроль циркуляции охлаждающей жидкости осуществляется индикатором И1. Охлаждение : «2ТОГО кислорода достигается пропуском его через змеевики ATI, AT2, -: груженные в бак с водой холодильника Б1.

Возвратно-поступательное движение плунжеров в механизме движе-

279

ния А1 обеспечивается вращением эксцентрикового вала, приводимого в движение от электродвигателя М2 посредством клиноременной передачи.

10.2.3. Эксплуатация кислородных компрессоров

Эксплуатация кислородных компрессоров включает в себя: подготовку компрессора к работе;

работу на компрессоре по заполнению малолитражных баллончиков: обслуживание компрессора после работы.

Подготовка компрессоров к работе

Компрессор перед работой должен быть исправным: на неисправном компрессоре работать не разрешается, так как, кроме малой производительности, работа на нем сопряжена с опасностью для жизни работающего.

Подготовка компрессора к работе включает в себя:

внешний осмотр компрессора;

проверку наличия смазки;

проверку герметичности соединений компрессора;

проверку правильности вращения вала электродвигателя;

продувку системы компрессора;

проверку производительности компрессора;

проверку работы предохранительного клапана.

Внешний осмотр компрессора. Перед началом работы компрессор тщательно осматривается, проверяется правильность и надежность соединения всех его частей и чистота штуцеров. Обнаруженные неисправности и загрязнения устраняются. Загрязненные детали промываются в горячей bcit неотмываемую грязь удаляют чистой тканью.

Для чистки загрязнения на рабочих поверхностях деталей не рекомендуется применять режущие инструменты. Очищенные и промытые детали обезжиривают в двух-трех ваннах этилового спирта-ректификап ацетона или авиационного бензина («Галоша»). Обезжиренные детали тщательно просушиваются и обдаются струей сжатого кислорода. Промывка и обезжиривание производятся в сосудах из металла, стекла или фарфора. Следить, чтобы на стенках ванн не было коррозии и загрязнении.

Проверка наличия смазки. При отсутствии смазки у плунжера компрессора может произойти взрыв цилиндровой группы, поэтому про верка наличия смазки является обязательным условием безопасной р боты на компрессоре.

Для смазки цилиндровой группы компрессора применяются следующие виды смазок: химически чистый глицерин, водоглицеринова смесь с добавлением химического реактива «Трилон-Б» или кремний-органическая жидкость №5.

Допускается применение других смазок, указанных в инструкции заводов-изготовителей. Смазка производится согласно карты смазки.

Для предотвращения образования и выпадания труднорастворимы

280

осадков из водоглицериновой смеси в коммуникациях смазкоохлаждающей системы компрессора, вредно влияющих на его работу, рекомендуется в водоглицериновую смесь добавлять химический реактив «Трилон-Б» из расчета 0,17 г/литр.

Перед работой уровень смазки проверяется измерителем уровня и при необходимости добавляется необходимое количество.

Проверка герметичности соединений компрессора. Чем лучше герметичность компрессора, тем выше его производительность и тем безопаснее работа на нем. Проверку герметичности узлов компрессора, находящихся под высоким давлением кислорода, производят тлеющим фитилем, поднося его к проверяемому месту, или мыльной пеной, наносимой на проверяемые места. Вспыхивание фитиля пламенем или появление пузырьков на мыльной пене свидетельствует о негерметичности соединений.

Проверка правильности вращения вала электродвигателя. Провернуть вал компрессора вручную на 360° (вращая маховик, шкив), чтобы убедиться, нет ли ограничения его вращению. Кратковременно включить в работу компрессор и проверить, нет ли стука или каких-либо отклонений от его нормальной работы. Проверить правильность направления вращения вала компрессора, которое должно соответствовать направлению стрелки. В случае (неправильного направления вращения вала необходимо поменять местами два провода кабеля в месте подключения в сеть трехфазного тока.

Продувка системы компрессора. Продувка коммуникаций компрессора ~ поизводится с целью удаления из нее влаги и посторонних мелких частиц.

Проверка производительности компрессора и работы предохранителъ-

1-уго клапана. Гарантией достаточной производительности компрессора является плотная посадка всасывающих и нагнетательных клапанов на :зои седла и исправность вентиля перепуска. Для проверки герметичности всасывающих и нагнетательных кла-~знов необходимо убедиться в правильности их установки. Они устанавливаются таким образом, чтобы клапаны были направлены к всасываю-пей стороне. Проверку герметичности клапанов производят в порядке, :-ределяемом инструкцией по эксплуатации на данный компрессор. Обслуживание компрессоров после работы

В процессе эксплуатации кислородных компрессоров периодически тговерять:

прочность крепления основных узлов компрессора к опорной плите tziarra управления, электродвигателя, бачка для смазки и др.);

герметичность всех резьбовых и паяных соединений, при поврежде-еки в местах пайки дефектные места припаивают серебряным припоем ПСР-45 (при утечке или ослаблении необходимо подтянуть детали, герме-: дующие резьбовые соединения);

отсутствие протекания смазки через сальниковые уплотнения, уп-иг-нение вала компрессора, прокладки крышек подшипников.Если обнаружена течь, необходимо установить ее причину и устранить;

281

периодически производить замену смазки в компрессоре;

водоглицериновая смесь меняется по мере ее загрязнения;

чистоту фильтров, стоящих на входных штуцерах компрессора, д.: этой цели они промываются и обезжириваются;

герметичность цилиндровой группы, при необходимости произвести замену кожаных уплотнений;

утечку кислорода через всасывающие и нагнетательные клапаны, при ее повышении более допустимой клапаны разбираются, прочищаются, при необходимости протираются, после чего проверяется герметичность. При невозможности устранения неисправностей клапаны заменяются на новые:

ежеквартально — состояние деталей цилиндровой группы, для этой цели произвести их промывку до полного удаления грязи, промытые дет: просушить. Каналы цилиндров и клапаны продуть кислородом. Штуцер: по которым поступает смазка в цилиндр, прочистить проволочкой, очистить от накипи глицерина каналы в цилиндре;

своевременность проведения периодической проверки манометров.

Компрессоры необходимо содержать в чистоте и исправном состоянии.

Ремонтный цикл компрессоров составляет 6 лет.

В течение ремонтного цикла осуществляется три текущих ремонта (ТР), два средних (СР) и один капитальный (КР) по схеме: ТР-СР-ТР-СР-ТР-КР.

Межремонтный период компрессоров составляет 12 месяцев. I течение межремонтного периода осуществляется три профилактических осмотра (ПО), два технических обслуживания (ГО) и один ремонт (ТР. СР, КР) в последовательности: ТР-ПО-ТО-ПО-ТО-ПО-СР.

Профилактический осмотр или техническое обслуживание осуществляется через каждые 20 ч работы компрессора, но не реже одного ПО или ТО в два месяца.

Перечень работ по обслуживанию и ремонту компрессоров по неисправностям или отказам их отдельных узлов производится в технологических картах инструкций по эксплуатации заводов-изготовителей.

На каждый компрессор заводится соответствующая документация (журнал учета работы, учета наполнения баллонов медицинским кислородом и др.).

10.3. Воздушные компрессоры

Воздушные компрессоры предназначены для заполнения баллонов дьиа-тельных аппаратов чистым сжатым воздухом без примесей воды и масла. Особо распространение в последнее время получили компрессорные установки с давлением на выходе не менее 29,4 МПа.

Компрессорные установки подразделяются на переносные и стационарные Рассмотрим основные технические характеристики некоторых моделей компрессорного оборудования высокого давления.

282

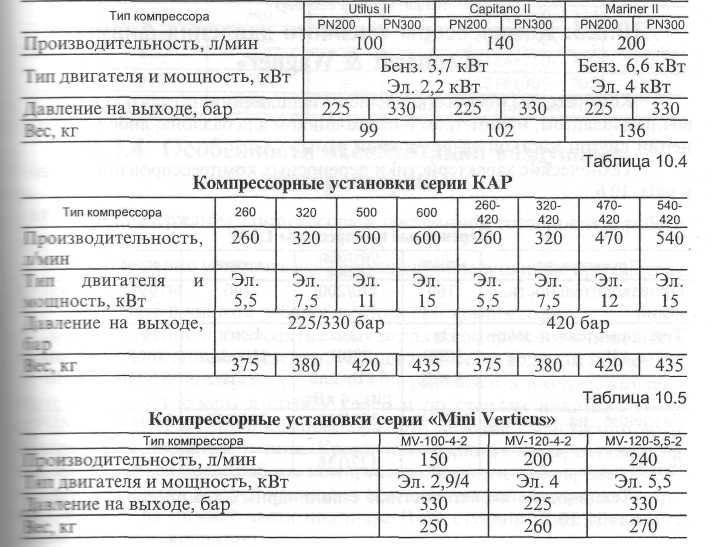

10.3.1. Компрессоры высокого давления «Bauer»

Компрессорные установки высокого давления Utilus II, Capitano II, Mariner II предназначены для сжатия воздуха для дыхания. Максимально допустимое рабочее давление (отрегулированное давление на предохранительном клапане конечного давления) составляет 225/330 бар.

Компрессорная установка состоит из следующих основных частей:

компрессорный блок;

приводной двигатель;

фильтрующий узел;

наполнительное устройство;

основная рама;

устройство аварийного слива конденсата;

электрическая система контроля.

Установки выпускаются с различными вариантами рамы и двигателя. Стандартные модели с электрическим или бензиновым двигателем Utilus II, Capitano II оборудованы портативной или по выбору защитной j рамой. Все модели с дизельным двигателем и Mariner II выпускаются с защитной рамой.

Технические характеристики компрессоров высокого давления приведены в табл. 10.3, 10.4 и 10.5.

283

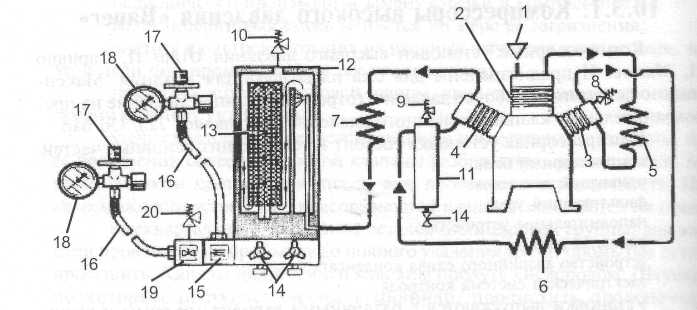

Рис.10.5. Общая пневмосхема компрессорной установки: 1—входной фильтр; 2, 3, 4 — цилиндры 1, 2, 3-ей ступени соответственно; 5 — охладитель 1-ой ступени: 'б — охладитель 2-ой ступени; 7 — конечный охладитель; 8, 9, 10 — предохранительные клапаны 1, 2, 3-ей ступени соответственно; 11 — промежуточный сепаратор 2-ой ступени; 12 — фильтрующая система; 13 — фильтр тонкой очистки; 14 — краны ручного слива конденсата; 15 — клапан поддержания давления; 16 — наполнительный шланг; 17 — наполнительный штуцер; 18 — манометр рабочего давления; 19 — переходное устройство 200/300 бар; 20 — предохранительный клапан 225 бар

10.3.2. Компрессоры высокого давления фирмы «Leonardt & Wagner»

Компрессоры поставляются либо в исполнении на салазках с заправочным шлангом, манометром и переходником для баллона, либо в исполнении внутри жесткой ударопрочной рамы.

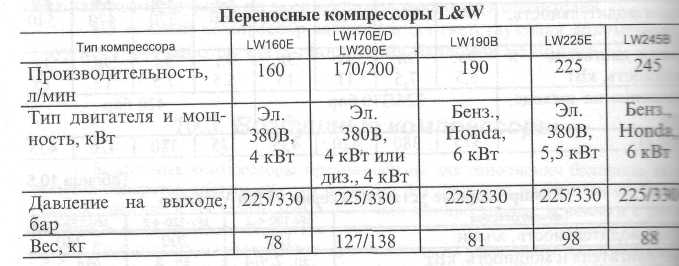

Технические характеристики переносных компрессоров приведен*;

в табл. 10.6.

Таблица ''. i

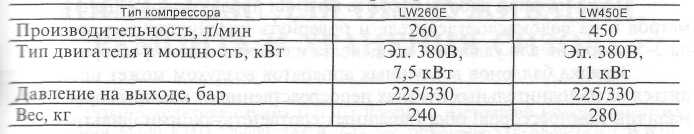

Технические характеристики стационарных компрессоров npi дены в табл. 10.7.

284

Таблица 10.7 Стационарные компрессоры L&W

» 10.3.3. Компрессоры высокого давления фирмы CompAir Reavell Ltd Разработанные устройства компрессоров дыхательного воздуха тзечают высоким стандартам к вдыхаемому воздуху.

Компактные устройства с полным шумоподавлением сконструированы таким образом, что они занимают минимальную площадь, и имеют I доступ через стандартные дверные отверстия.

Таблица 10.8

» 10.3.4. Особенности эксплуатации воздушных компрессоров

Для поддержания компрессора в постоянной готовности к работе -1 обходимо:

своевременно устранять все неполадки, обнаруженные при смотрах г зо время работы;

содержать в чистоте рабочее место и сам компрессор;

(своевременно производить смену масла в компрессоре и пополнять _: :ндолом колпачковые масленки, установленные на водяном насосе. При работе компрессора влага, содержащаяся в воздухе, конден-.: гуется и через зазоры в стыках колец и по стенкам цилиндра П-ой ступени попадает в картер компрессора. Это явление свойственно всем .^рессорам поршневого типа. Кроме того, водяные пары, оставшиеся р полости картера после работы компрессора, конденсируясь, осаждаются на поверхностях деталей движения (коленчатый вал, шатун, подшип-вкк). а также на нижней части цилиндра П-ой ступени и могут вызвать ■в них точечную коррозию.

285

Поэтому смену масла производить не реже, чем через каждые 6 часов работы и обязателен контроль уровня через каждые 3 часа работы.

Перед началом работы открыть вентили продувания на щите манометров и на водомаслоотделителе и повернуть коленчатый вал вручную на 3-5 оборотов для удаления конденсата из системы компрессора.

Зарядка баллонов воздушных аппаратов воздухом может производиться на наполнительных пунктах непосредственно от компрессоров (при наличии компрессоров, оборудованных соответствующими фильтрами и осушителями), а также от транспортных баллонов с использованием дожимающих компрессоров.

Если воздушные компрессоры не обеспечивают создание требуемого рабочего давления для зарядки воздушных баллонов аппаратов, зарядка осуществляется в следующем порядке:

воздушным компрессором через фильтры-осушители наполняют транспортные баллоны до давления 15 МПа (150 кгс/см2);

с помощью дожимающего компрессора воздух перекачивается в баллоны воздушных аппаратов до давления 20 МПа (200 кгс/см2). ■

Категорически запрещается наполнять баллоны воздушных аппаратов неочищенным техническим воздухом.

При получении транспортных баллонов со сжатым воздухом от предприятий, качество воздуха удостоверяется паспортом или другим документом, организацией (предприятием), производящей зарядку.

Контрольные вопросы к главе 10: 1.Классификация компрессорного оборудования.

2.Назначение, устройство и правила работы с кислородными компрессорами.

3. Назначение, устройство и правила работы с воздушными компрессорами.

286