Контроль якості швів

Зварювальні шви контролюють такими основними методами:

Візуальним методом контролю. (Візуальний метод контролю використовують як самостійно, так і паралельно з іншими методами контролю).

Фізико-хімічні методи контролю.

Застосуванням методів неруйнуючого контролю. (Просвічуванням рентгенівськими променями, -променями, магнітним або ультразвуковими методами).

Вирізанням контрольних зразків зварювального шва з готового резервуару або виготовленням спеціальних контрольних зразків з подальшим всебічним дослідженням їх якості (в першому випадку з’єднання порушується, а потому вварюється вставка, яка ліквідує порушення з’єднання).

1. Візуальний метод контролю якості зварювальних з’єднань

Суть візуального контролю полягає у ретельному огляді всіх зварювальних швів для виявлення тріщини, непроварених ділянок, зовнішніх раковин та інших видимих дефектів.

При візуальному контролі виявляють такі дефекти:

Тріщини, які виходять на поверхню зварювального шва або у зоні термічного впливу зварювання.

Напливи або підрізи у місцях переходу від шва до основного металу.

Пористість зовнішньої поверхні шва.

Зміщення країв при стиковому зварювання поздовжніх або поперечних швів.

Нерівномірність висоти або ширини шва.

Раковини або непровари, які виходять на поверхню зварювального шва.

Для кращої якості візуального контролю використовують лупу або і переносні мікроскопи.

2. Фізико-хімічні методи контролю.

До фізико-хімічних методів контролю належать люмінісцентна дефектоскопія, кольорова дефектоскопія та інші методи.

Суть люмінісцентного методу контролю якості зварювальних з’єднань полягає у нанесенні на очищену від іржі, бруду й окалини знежирену поверхню зварювального шва розчину, до якого входять у певних пропорціях гас, бензол, трансформаторне або вазелінове масло і флюорисцентний барвник. Через певний проміжок часу з поверхні зварювального шва акуратно змивають описаний розчин. Поверхню шва просушують і посипають дрібнодисперсним порошком силікагелю. Силікагель вбирає в себе розчин, який залишився у мікротріщинах та мікропорах. Для виявлення дефектів шов опромінюють ультрафіолетовими променями. При цьому, місця де силікагель ввібрав флюорисцентний розчин забарвлюються у яскравий зелений колір.

Суть кольорової дефектоскопії полягає у промазуванні швів спеціальними розчинами (з одного боку один розчин з другого – інший), а про наявність наскрізних дефектів судять з наявності ділянок, на яких фарба змінює свій колір.

Наприклад, зварювальний шов за допомогою пензля з однієї сторони промазують гасом, а з іншої сторони – водним розчином крейди. При наявності тріщин, раковин або інших дефектів через 1040 хвилин на крейді появляться жирні плями гасу.

Для виявлення найменших нещільностей зварювальних швів резервуарів, які працюють під надлишковим тиском, використовують випробовування апарату сумішшю повітря та аміаку. Апарат заповнюють сумішшю повітря та аміаку і піднімають тиск до робочого. Зі зворотного боку на зварювальні шви наклеюють паперову стрічку, просочену 5 % розчином азотнокислої ртуті. Аміак, який проникає крізь найменші нещільності, взаємодіє з азотнокислою ртуттю і на паперовій стрічці появляються чорні плями. Наявність нещільностей у зварювальному шві можна також виявити, використавши замість паперової стрічки змоченої азотнокислою ртуттю, суспензію, яка складається з суміші порошку фенолфталеїну, спирту і води у відповідних пропорціях, яку наносять безпосередньо на шов. При взаємодії з аміаком суспензія забарвлюється у червоно-фіолетовий колір.

Перелічені методи не визначають кількісні параметри виявлених дефектів, а вказують тільки на їх наявність. Для оцінки розмірів і глибини залягання різних дефектів використовують надійніші і дорожчі методи контролю, які описані нижче.

3. Контроль якості зварювальних швів просвічуванням

Просвічуванням рентгенівськими променями. Суть цього методу полягає у просвічуванні зварювального з’єднання рентгенівськими променями. При наявності у з’єднані перелічених дефектів на екрані монітора або фотоплівці, які розташовані з іншого боку з’єднання, з’являються місця з різною чорнотою, яка і свідчить про наявність дефектів, їх розміри і місце знаходження. Цей вид контролю дозволяє виявити тріщини, раковини або непровари розміром 3-8 % товщини шва, який контролюють.

Контроль просвічуванням -променями. Суть цього методу полягає у просвічуванні зварювальних швів за допомогою радіоактивних ізотопів.

Перевага цього методу порівняно з рентгенівськими променями полягає у наступному:

Можливість використовувати невеликі за розмірами і вагою радіоактивні джерела -променів у заводських і “польових” умовах для контролю якості швів у труднодоступних місцях.

Можливість одночасного контролю декількох деталей.

Можливість використовувати різні ізотопи для контролю резервуарів різної товщини.

Для контролю якості застосовують наступні ізотопи: кобальт-60, цезій-137, цезій-134, європій-152, європій-154, іридій-192, селен-75, тулій-170, європій-155, церій-144. Вибір того чи іншого радіоізотопу залежить від товщини шва.

Для просвічування сталі товщиною до 10 мм використовують радіоізотопи з м’яким випромінюванням: тулій-170 або європій-155; товщиною 10-60 мм – з середнім випромінюванням: цезій-134, європій-152, європій-154, іридій-192; товщиною 60-200 мм – з сильним випромінюванням: кобальт-60.

При використовуванні рентгенівського методу контролю та методу просвічування -променями необхідно дотримуватися правил техніки безпеки і правил захисту від шкідливої дії цих променів на людський організм.

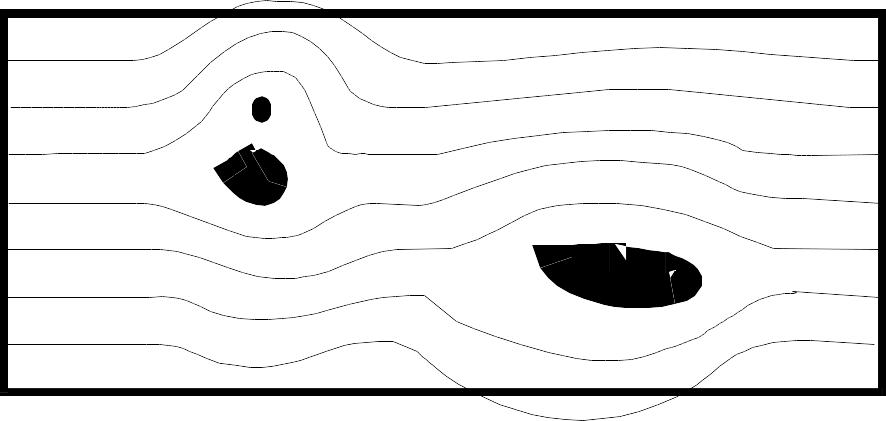

Магнітні методи контролю якості зварювальних швів. Поділяються на два методи – магнітні й індукційні. Суть магнітного методу полягає у нанесенні на контрольовану ділянку спеціальної суспензії або сухого магнітного порошку і намагнічуванні цієї ділянки з протилежного боку. Про наявність дефекту свідчить відхилення магнітних ліній у місці дефекту внаслідок різної магнітної проникності суцільного металу і металу, який має тріщини, раковини і т. ін. в цих місцях накопичується основна маса магнітного порошку. Якщо дефекти відсутні, то силові магнітні лінії розташовуються без відхилень, про що свідчить рівномірне розташування магнітного порошку, або суспензії (рис. 22).

Суть індукційного методу полягає у зміні індукції котушки внаслідок зміни магнітної проникності в зоні дефекту. Про наявність дефекту свідчить звуковий сигнал або сигнальна лампочка.

Рис. 22. Характер

напряму магнітних силових ліній, які

огинають дефектні місця.

Залежно від методу показу відхилень магнітних ліній розрізняють наступні методи:

Магнітну порошкову дефектоскопію. (Застосовують для виявлення тріщин і раковин на глибині 2-8 мм).

Магнітографічну дефектоскопію. (Застосовують для 100 % контролю швів товщиною до 12мм).

Індукційний і електромагнітні методи. (Застосовують для виявлення дефектів у швах товщиною до 20 мм).

Необхідно пам’ятати, що магнітні методи контролю не визначають величини і глибини залягання дефекту, а вказують тільки на його наявність.

На практиці дуже часто застосовують наступну комбінацію. Спочатку всі шви контролюють за допомогою магнітографічних методів, а сумнівні місця або місця з виявленими дефектами додатково просвічують для точнішого контролю.

Ультразвукові методи контролю. Суть ультразвукового контролю полягає у властивості ультразвукових хвиль відбиватися від границі розділу різних середовищ. Підчас проходження ультразвукових хвиль крізь метал зварювального шва, зустрічаючи на своєму шляху раковини, тріщини, жужільні включення та інші дефекти, ультразвукова хвиля внаслідок відбивання втрачає свою енергію, що фіксується приладом. Існує два методи ультразвукової дефектоскопії. Перший метод базується на фіксації місцевих ослаблень ультразвуку підчас його проходження через браковані ділянки. В цьому випадку прилад складається із джерела ультразвукових хвиль і приймача цих хвиль, джерело і приймач розташовують з двох боків контрольованого шва. Інколи важко або неможливо розташувати прилад з протилежного боку зварювального з’єднання. Це викликало появу другого методу ультразвукової дефектоскопії. Суть другого методу полягає у контролі ультразвукових хвиль, які відбиваються від наявних дефектів. У цьому випадку джерело ультразвуку і приймач розташовують з одного боку контрольованої ділянки зварювального шва, що є дуже зручно.

Сучасні ультразвукові дефектоскопи працюють в імпульсному режимі. Імпульсний генератор посилає короткі сигнали через певні проміжки часу, достатні для контролю відбитого сигналу. Результати контролю фіксують на паперовій стрічці або на екрані монітору. Ультразвукові дефектоскопи застосовують для контролю якості зварювального з’єднання товщиною до 20 мм.

4. Контроль якості зварювального з’єднання шляхом вирізання.

В окремих випадках, крім вище перелічених методів контролю, проводять додаткові механічні випробовування на розтяг, згин, втомну міцність, чутливість старінню, твердість та ударну в’язкість спеціально зварених зразків або вирізаних для цього зразків швів з готового резервуару. Контрольні зразки перед випробовуванням піддають такій самій термічні обробці і при таких самих умовах, що і весь резервуар. Вирізане місце у резервуарі заварюють спеціально виготовленою для цього вставкою.

Об’єм контролю зварювальних швів залежить від середовища, яке зберігається у резервуарі, та умов його експлуатації. При зберіганні сильнодіючого агресивного середовища зварювальні шви контролюють на схильність до міжкристалічної корозії.

Виявлені внаслідок контролю ділянки зварювального шва, які мають будь-які дефекти, видаляють (вирубують механічно або виплавляють з допомогою газового пальника) і повторно заварюють (якщо розміри дефектної ділянки невеликі, переважно ручним електродуговим зварюванням або ручним електродуговим зварюванням у шарі захисного середовища, наприклад, аргоно-дугове зварювання). Наново заварені місця контролюють повторно неруйнуючим методом.

Всі перелічені методи контролю не виключають гідравлічних або пневматичних випробовувань резервуарів.

V. ВИПРОБОВУВАННЯ РЕЗЕРВУАРІВ

Мета випробовування – перевірка їх міцності і щільності. Резервуари випробовують гідравлічно або пневматично після того, як отримано позитивні результати контролю якості зварювальних з’єднань. Випробовування резервуарів невеликих розмірів виконують на машинобудівному підприємстві, а великих резервуарів – після монтування на виробничому майданчику за місцем його експлуатації.

Спочатку резервуар оглядають і перевіряють на відповідність розмірів резервуару робочим кресленням, а також правильність нанесення маркування. Після позитивного візуального контролю приступають до гідравлічних або пневматичних випробовувань.

Гідравлічні випробовування. Випробовують усі посудини і резервуари, які працюють під надлишковим тиском, а також апарати, які працюють під наливом. Тиск, при якому проводять випробовування, називають пробним.

Величина пробного тиску є регламентована і її визначають за табл. 5.

Табл.5.

Розрахунковий тиск, Н/м2, (кгс/см2) |

Пробний тиск при гідравлічних випробовуваннях, Н/м2, (кгс/см2) |

Атмосферний тиск |

Для апаратів,

які містять легко леткі, вогненебезпечні

або вибухонебезпечні матеріали:

Об’ємом до 30 м3,

не менше ніж

Об’ємом понад

30 м3

не менше ніж

|

Менше 0,07 (0,7 кгс/см2) |

Не менше ніж

|

Вакуум |

Не менше ніж 0,2 (2 кгс/см2) |

Пробний тиск, визначений згідно з представленою таблицею при робочій температурі від 200 до 400 ОС не повинен бути більшим ніж у 1,5 рази, а при температурі понад 400 ОС – більше ніж у 2 рази ніж робочий тиск. При випробовуванні вертикальних циліндричних резервуарів необхідно також враховувати гідростатичний тиск стовпа рідини. Інколи вертикальні циліндричні резервуари випробовують гідравлічно до монтування у горизонтальному положенні. В цьому випадку до величини тиску, визначеного згідно з таблицею необхідно додати тиск, якій буде діяти на стінки при заповненні резервуару робочим середовищем у вертикальному положенні. У всіх випадках напруження у стінках резервуару при гідравлічних випробовуваннях не повинно перевищувати 90 % від межі текучості матеріалу при 20 ОС.

При гідравлічних випробовуваннях резервуар від’єднують від усіх комунікацій, заливають водою і створюють пробний тиск, при якому резервуар витримують протягом 6003600 с (залежно від товщини стінки). Після цього тиск зменшують до робочого, оглядають стінки і простукують молотком зварювальні шви. Вважається, що резервуар пройшов випробовування, якщо втрат тиску за манометром не виявлено, потьоків, крапель, або появи роси на зварювальних швах і фланцевих з’єднаннях у процесі випробовування не виявлено, а також відсутні розриви або надлишкові деформації. При гідравлічних випробовуваннях необхідно слідкувати, щоби апарат був повністю заповнений водою, повітряні "мішки“ у верхній частині апарату не допускаються. При випробовуваннях резервуару на вулиці у зимовий період тиск піднімають повільно за наперед визначеним графіком, щоби забезпечити рівномірний прогрів стінок резервуару, а після випробовувань необхідно ретельно видалити всю воду з резервуару.

Гідравлічні випробовування проводять на підприємстві, яке виготовляє резервуар, а після монтажу на місці його постійної експлуатації через кожні наступні 8 років. Якщо резервуар працює під атмосферним тиском, і зберігають в ньому не токсичні, не отруйні, не вибухонебезпечні і вогненебезпечні речовини, то випробовують його, заповнивши доверху водою. Залитий водою резервуар, витримують чотири години після чого обстукують зварювальні шви молотком.

Спеціальні резервуари, які виготовляють за відповідними стандартами, випробовують при тисках вказаних у цих стандартах.

Після проведених гідравлічних випробовувань воду виливають, а резервуар висушують гарячим повітрям. Залишки води у резервуарі під час його зберігання або транспортування у зимовий час можуть замерзнути і пошкодити окремі елементи резервуару (наприклад, патрубки або фланці).

Крім гідравлічних випробовувань резервуари, у яких зберігаються отруйні речовини, додатково перевіряють на герметичність за допомогою пневматичних випробувань.

Пневматичні випробовування. Пневматичні випробовування також проводять у випадку, якщо резервуар неможливо випробувати гідравлічно через великі напруження від ваги води або через наявність футерування, яке псується від води, а також для контролю роз’ємних з’єднань, зміцнюючих кілець і т. ін.

Контроль щільності і міцності резервуару проводять надлишковим тиском 0,40,6 МПа, при цьому зварювальні шви змочують мильною водою. У місці нещільності зварювального шва або роз’ємного з’єднання появляться мильні бульбашки. Допустиме падіння тиску за час випробовувань встановлює проектна організація.

На відміну від гідравлічних пневматичні випробовування пов’язані з певною небезпекою для обслуговуючого персоналу. Тому для проведення пневматичних випробовувань застосовують запобіжні заходи безпеки, а саме, вентилі, манометри та іншу вимірювальну апаратуру виносять у безпечні приміщення, з яких обслуговуючий персонал і проводить випробовування. Обстукувати зварювальні шви молотком підчас пневматичних випробовувань категорично забороняється.

Випробовування на герметичність проводять у такій послідовності: резервуар навантажують розрахунковим тиском і протягом певного часу спостерігають за падінням тиску. Падіння тиску за час випробовування не повинно перевищувати допустимих значень. Вважається, що резервуар пройшов випробовування, якщо в процесі випробовування протягом контрольного часу не спостерігалося падіння тиску і наприкінці випробовувань на резервуарі відсутні тріщини, розриви або залишкові деформації.