- •1. Робочі, установчі та допоміжні рухи в металорізальних верстатах

- •1.3. Обробка на верстатах токарної групи

- •1.4. Токарно-гвинторізний верстат 16к20

- •1.5. Токарні різці та їх застосування

- •2. Основні методи обробки різанням

- •3. Основні частини і елементи різця, його геометричні параметри

- •4. Матеріали для виготовлення різальних інструментів

- •5. Класифікація і умовні позначення металорізальних верстатів

- •6. Приводи верстатів

- •10. Основні роботи, які виконують на токарно-гвинторізних верстатах

- •11. Обробка отворів на свердлильних верстатах

- •12. Свердла

- •13. Свердлильні верстати

- •14. Допоміжні інструменти і пристрої до свердлильних верстатів

- •15. Обробка заготовок на розточувальних верстатах

- •Запитання і завдання для самоконтролю:

3. Основні частини і елементи різця, його геометричні параметри

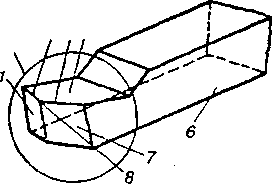

3.1. Основні частини і елементи різця. Різець (рис.2) складається з робочої частини, або головки 2, і тіла 6, або стрижня, який призначений для закріплення різця в різцетримачі. Головку різця заточують так, щоб утворити на ній такі поверхні: передню 5, якою сходить стружка; задні 1 та 7, обернені до заготовки, що обробляється.

П еретин

передньої і задніх поверхонь утворює

різальні кромки різця. Різальну

кромку 4,

яка

виконує основну роботу різання, називають

головною

різальною кромкою, а

різальну кромку 3

- допоміжною.

Сполучення

головної і допоміжної різальних кромок

утворює вершину 8

різця.

Задню поверхню 7,

що

проходить через головну різальну кромку,

називають головною

задньою поверхнею, а

поверхню 1,

яка

проходить через допоміжну різальну

кромку, - допоміжною

задньою поверхнею.

еретин

передньої і задніх поверхонь утворює

різальні кромки різця. Різальну

кромку 4,

яка

виконує основну роботу різання, називають

головною

різальною кромкою, а

різальну кромку 3

- допоміжною.

Сполучення

головної і допоміжної різальних кромок

утворює вершину 8

різця.

Задню поверхню 7,

що

проходить через головну різальну кромку,

називають головною

задньою поверхнею, а

поверхню 1,

яка

проходить через допоміжну різальну

кромку, - допоміжною

задньою поверхнею.

Рис.2. Основні частини і елементи різця

4. Матеріали для виготовлення різальних інструментів

До матеріалів, з яких виготовляють різальну частину інструментів, ставлять дуже високі вимоги щодо твердості, зносостійкості, теплостійкості, міцності, ударної в'язкості тощо.

Інструментальні вуглецеві сталі (У10, У12) після гартування і низького відпуску мають твердість 60...63 HRCe. Проте через низьку теплостійкість їхнє використання обмежене. З вуглецевих сталей виготовляють інструменти, які працюють зі швидкістю 10... 15 м/хв: мітчики, плашки, напилки, шабери, ручні розвертки та ін.

Леговані інструментальні сталі (X, 9ХС, ХВГ, 9Х5ВФ та ін.) мають порівняно з вуглецевими сталями вищі міцність, зносостійкість, прогартовуваність. Їхня теплостійкість становить 300...350 °С і вони можуть працювати при швидкості різання 20...25 м/хв. З них виготовляють свердла, зенкери, розвертки, мітчики, плашки, протяжки та ін.

Твердість швидкорізальних сталей (Р9К5, Р6М5, Р6М5ФЗ) після гартування і відпуску при температурі 520...580 °С становить 62...65 HRCe, різальні властивості цих сталей зберігаються до 600...650 °С. Отже, інструменти, виготовлені з цих сталей, можуть працювати зі швидкістю різання до 80 м/хв.

Металокерамічні тверді сплави, теплостійкість яких становить 900... 1000 °С, дають можливість вести обробку різальними інструментами зі швидкістю до 800 м/хв.

Сплави групи ВК (ВК2, ВК6, ВК8, ВК6М - дрібнозернисті та ін.) використовують при обробці чавуну, кольорових сплавів, пластмас. Інструментами зі сплавів групи ТК (Т5К10, Т15К6 та ін.) обробляють сталі та інші в'язкі матеріали. Сплави групи ТТК (ТТ7К12) застосовують при обробці важкооброблюваних жароміцних сталей. Зі збільшенням вмісту кобальту в сплаві міцність і ударна в'язкість зростають, а твердість і зносостійкість зменшуються. Тому інструменти, що працюють у важких умовах, при значних динамічних навантаженнях виготовляють зі сплавів з підвищеним вмістом кобальту.

Для підвищення зносостійкості інструментів використовують хіміко-термічну обробку (азотування, ціанування), а також поверхневе іонно-плазмове напилення нітридом титану.

Обробку з найвищими швидкостями різання, а також обробку високоміцних матеріалів, загартованих сталей проводять інструментами, різальні частини яких оснащено мінералокерамічними матеріалами на основі оксиду алюмінію (ВОК 60), а також монокристалами з нітриду бору (гексаніт-Р). Проте мінералокераміка при високій теплостійкості (до 1200 °С) відзначається високою крихкістю і не витримує ударів, що обмежує її використання.

Для виготовлення абразивних інструментів використовують абразивні матеріали: електрокорунд (А12О3), карборунд (SiC), синтетичні алмази, ельбор.

Електрокорунд добувають із глинозему плавленням в електропечах. Залежно від вмісту в ньому чистого оксиду алюмінію електрокорунд поділяють на кілька сортів: електрокорунд нормальний (12А, 13А), білий електрокорунд (22А, 23А), хромистий електрокорунд (37А), монокорунд (43А). Завдяки певній в'язкості інструмент з електрокорунду використовують головним чином для обробки загартованої і термічно необробленої сталі, ковкого чавуну, бронзи та ін.

Карборунд (карбід силіцію) теж виготовляють в електропечах із суміші антрациту і кварцового піску. Порівняно з електрокорундом карбід силіцію більш твердий і крихкий. Чорний карбід силіцію (53С, 54С) застосовують для шліфування чавуну, мідних і алюмінієвих сплавів. Зелений карбід силіцію (63С, 64С) використовують для обробки твердих сплавів.

Синтетичні алмази застосовують для остаточного шліфування (доведення) твердосплавного інструмента і особливо тонкої чистової обробки.

Ельбор (кубічний нітрид бору) має більшу теплостійкість, ніж алмаз, і менше споріднений із залізом, тому ним краще шліфуються сталеві деталі.