- •Метрология- наука об измерениях методах и средствах обеспечения их единства. Базовые основы технических измерений и контроля.

- •Нормирование точности и качество изделий

- •Понятия о точности геометрических параметров. Волнистость, шероховатость, отклонения формы, поверхностей и осей деталей.

- •Техническая база

- •Средства и методы измерения линейных и угловых размеров, выбор методов и средств измерений.

- •Понятие размера и сопряжения. Основные принципы построения единой системы допусков и посадок (есдп)

- •Калибры, классификация, принципы конструирования.

- •Шпоночные и шлицевые соединения. Точность взаимного расположения Допуски, посадки, системы, контроль, обозначение на чертежах

- •Метрологическая аттестация

- •Подшипники качения. Базовые поверхности, системы посадок, классы точности, выбор посадок, обозначение на чертежах.

- •Размерные цепи. Понятия и определения. Методы решения.

- •Тема 6 Основы технических измерений. Размерные цепи

Калибры, классификация, принципы конструирования.

Калибр, это мера, предназначенная для сравнения с ней размеров, формы и расположения поверхностей деталей изделий с целью определения их годности (контроля). В настоящее время нет однозначного определения понятия калибр. Так, нередко калибр рассматривается как бесшкальный измерительный инструмент предназначенный для проверки размеров и формы изделия или взаимного расположения частей.

В терминологическом стандарте на калибры ГОСТ 27284-87 "Калибры. Термины и определения", введенном в действие с 1 января 1988 г., калибр рассматривается как, средство контроля, воспроизводящее геометрические параметры элементов изделия, определяемые заданными предельными или угловыми размерами. В примечании к этому определению указано, что под геометрическими параметрами элементов изделия понимают линейные и угловые величины элемента изделия.

Специфика калибров заключается в двойственности их функций: во-первых, это сравнение размера детали с хранимым им размером физической величины (фактически это сравнение с мерой); во-вторых, механическая отбраковка негодных деталей, т. е. осуществление функций контроля. Тем не менее назвать калибры только средством контроля (а не средством измерений) нет оснований.

Калибры для контроля гладких цилиндрических изделий (валов, втулок) называют скобами, а для контроля отверстий — пробками. Применяются регулируемые и нерегулируемые калибры, непроходной, рабочий, приемный и другие калибры. Изделие признается годным, когда оно проходит проходной и не проходит непроходной калибр, поэтому оно находится в поле допуска. При этом проходной скобой контролируют наибольший размер вала, а непроходной скобой - наименьший. Рабочие калибры применяют при изготовлении изделий на рабочих местах. Приемные калибры (проходные и непроходные) применяются для приемки изделий.

К изготовлению калибров предъявляются высокие требования. Их нормируемая погрешность нередко исчисляется в микрометрах и менее.

Калибры нуждаются в поверке, которую обычно проводят ведомственные метрологические службы.

Калибр - мера физической величины:

- воспроизводящая с заданной точностью некоторый геометрический параметр; и предназначенная для проверки размеров и формы изделий или взаимного расположения их частей.

Калибры используются:

- для сравнения размера детали с хранимым размером физической величины; и

- для механической отбраковки негодных деталей.

Различают: регулируемые, нерегулируемые, непроходные, рабочие, приемные и другие калибры.

Предельные гладкие калибры. Предельными эти калибры называют потому, что ими контролируют годность наибольшего и наименьшего предельных размеров элемента детали (ГОСТ 24833—81). Такие калибры разделяют на проходной и непроходной. Калибры для контроля отверстий называют пробками. Проходным калибром-пробкой контролируют в отверстии годность наименьшего предельного размера Dmin . Этот размер годен, если пробка проходит сквозь него. Непроходным калибром-пробкой контролируют в отверстии годность наибольшего предельного размера вала. Этот размер годен, если пробка не проходит в отверстие. Если пробка прошла, а пробка непроходная не вошла в отверстие, то принято считать, что действительный размер отверстия находится в пределах поля допуска Td и это отверстие годно.

К средствам комплексного контроля, используемым при приёмке готовых деталей, относятся проходные и непроходные калибры. Калибр – измерительный прибор, с помощью которых определяют, находятся ли в допускаемых пределах размеры сопрягаемых винтовых поверхностей (болт и гайка) на длине свинчивания. Проходным калибром, который должен при проверке свинчиваться, контролируют т. н. приведённый средний диаметр (искусственно созданный контрольный параметр), обеспечивающий сопряжение резьбового соединения. Для комплексного контроля пользуются также индикаторными резбомерами с резьбовыми измерительными элементами.

Калибры изготавливаются из стали У8-У10А. Обеспечивают высокую точность измерения (5-6 квалитет).

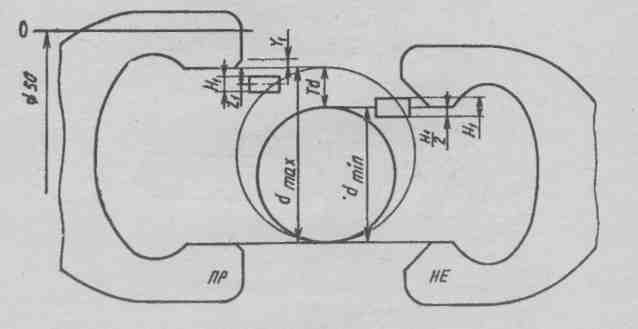

Калибры для контроля валов называют скобами (рис. 6.1).

Рис. 6.1. Калибр–скоба плоская.

Проходным калибром-скобой контролируют годность наибольшего предельного размера вала. Этот размер годен, если скоба прошла через него. Непроходным калибром-скобой контролируют годность наименьшего предельного размера вала. Этот размер годен, если скоба непроходная не прошла через него. Если скоба проходная прошла, а скоба непроходная не прошла через вал, то принято считать, что действительный размер вала находится в пределах поля допуска Td и этот вал годен.

Когда калибры проходные не проходят, а калибры непроходные проходят через детали, принято считать, что действительные размеры этих деталей находятся за пределами поля допуска, и эти детали признаются браком.

Как видно из изложенного, при контроле калибрами не определяют числовые величины контролируемых размеров, а только устанавливают годность или негодность элемента детали. Когда требуется определить числовую величину действительного размера забракованной детали, то его измеряют универсальными средствами измерения. Так поступают для того, чтобы найти причину брака, а также для того, чтобы решить, можно ли исправить забракованную деталь. Это делают всегда, когда калибр ПР не проходит, т. е. вал велик или отверстие мало и брак исправимый.

Для контроля отверстий номинальных размеров до 80мм изготовляют полные калибры-пробки (рис.6.2.). Эти пробки представляют собой втулки с точной рабочей внешней поверхностью. Внутренней поверхностью эта втулка прочно надета на валик с коническим хвостовиком. Хвостовики вставляются в конические отверстия ручек калибров. Такие полные пробки изготовляются на инструментальных заводах с номинальными размерами до 30 мм из твердых сплавов (металлокерамики), а свыше 30 и до 100 мм—-из закаленных инструментальных сталей.

Рис. 6.2.. Схема полей допусков гладких калибров-скоб

Для контроля отверстий номинальных размеров свыше 100 мм изготовляют неполные калибры-пробки. Чаще всего полные пробки делают двусторонними, неполные — односторонними.

Для контроля валов изготовляют калибры-скобы (рис. 6.1.) жесткие листовые и регулируемые. На инструментальных заводах чаще всего изготовляют регулируемые скобы.

Поля допусков гладких калибров. На гладкие калибры ГОСТ 24833—81 устанавливают поля допусков и предельные отклонения, по которым подсчитывают исполнительные размеры для изготовления новых гладких калибров, а также допустимые выходы за пределы поля допуска при износе проходных калибров в процессе их эксплуатации. В ГОСТе приняты следующие обозначения: Н — допуск на изготовление калибра; Z — отклонение середины поля допуска проходного калибра; Y — выход за границу поля допуска при износе проходного калибра.

Перечисленные отклонения отсчитываются не от номинальных, а от предельных размеров контролируемых деталей. Пользуясь схемами, помещенными на этих рисунках, легко понять, как подсчитать исполнительные размеры гладких предельных калибров. Следует иметь в виду, что отклонения пробок отсчитывают от предельных размеров отверстия — проходная от наименьшего Dmln, а непроходная от наибольшего Дпах.

Пробка проходная:

наибольший размер равен Dmin + Z +H/2;

наименьший размер равен Dmin + Z –H/2;

Пробка непроходная:

наибольший размер равен Dmах +H/2;

наименьший размер равен Dmах –H/2;

Отклонения скоб отсчитывают от предельных размеров вала–проходная от наибольшего dmax, а непроходная–от наименьшего dmin.

Скоба проходная:

наибольший размер равен dmax – Z +H1/2;

наименьший размер равен dmin + Z –H1/2.

Скоба непроходная:

наибольший размер равен dmin +H/2;

наименьший размер равен dmin –H/2;

Измерение калибров. Калибры-пробки измеряют рычажными микрометрами (при небольшом числе калибров близкого номинального размера), рычажными скобами, рычажно-зубчатыми головками. Калибры-скобы обычно измеряют на горизонтальных оптиметрах или горизонтальных длинномерах. Однако размер калибра-скобы в момент контроля отличается от размера скобы по результатам измерения на горизонтальном длинномере. Дело в том, что при прохождении через вал скоба, опускаясь под действием собственного веса, испытывает значительное распирающее усилие, так как действие вала на скобу в этот момент подобно действию клина и его усилие значительно больше, чем измерительное усилие наконечников приборов. Это отличие размеров тем больше, чем больше номинальный размер контролируемого вала. Для устранения этого ГОСТ предусматривает изготовление контрольных калибров (контркалибров), имеющих форму узких валов-шайб, с допусками на изготовление меньшими, чем допуски калибров-скоб. Их называют: для контроля калибра-скобы проходной — контркалибр К-ПР и контркалибр К-И {контроль износа); для контроля скобы непроходные — контркалибр К-НЕ.

Маркировка калибров. На калибры гладкие наносят знаки, которыми обозначают параметры контролируемых деталей, номинальный размер, обозначения поля допуска и предельные отклонения контролируемого элемента детали, а также условные обозначения калибров. Маркировку наносят как на ручки, так и на сами калибры. Например, на калибры для контроля деталей, соединяемых с посадкой 50 H8/f8, наносят маркировку:

для контроля отверстия: на калибре-пробке ПР — «50H8ПР», на калибре-пробке — «50H8НЕ»; на ручке: со стороны пробки ПР — «0» и «ПР», в середине ручки — «50H8», со стороны пробки НЕ — «НЕ» и «+0,039»;

для контроля вала: на калибре-скобе — около проходной стороны «ПР» и «О», около непроходной стороны — «НЕ» и «—0,039».

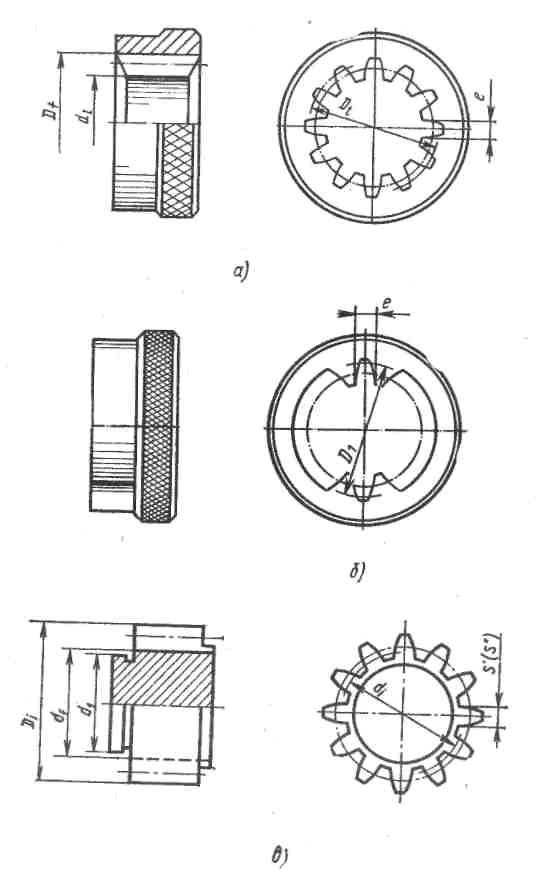

Средства контроля годности параметров эвольвентных шлицевых соединений. Для контроля годности шлицевых эвольвентных соединений применяют комплекты калибров, установленные ГОСТ 24969—81.

Для контроля шлицевого эвольвентного вала:

Комплексный шлицевой калибр-кольцо проходной (рис. 6.3,а). Контролирует одновременно шлицевой эвольвентный вал по наибольшим предельным размерам его элементов, а также погрешности формы и расположения его поверхностей. Вал годен, если комплексный проходной калибр-кольцо, надетый на него при любом совпадении шлицев, проходит по всей длине его поверхности под действием собственного веса.

Поэлементный калибр-кольцо непроходной (рис. 6.3,б). Контролирует шлицевой эвольвентный вал по наименьшим предельным размерам его элементов. Контроль непроходным калибром-кольцом производят не меньше чем в трех различных положениях по окружности. Вал годен, если непроходной калибр-кольцо не проходит на него ни в одном из этих положений.

Рис. 6.3. Калибры для контроля деталей эвольвентных соединений:

а — калибр-кольцо комплексный проходной эвольвентный для контроля вала; б — калибр-кольцо поэлементный непроходной эвольвентный для контроля вала; в — калибр-пробка комплексный проходной эвольвентный для контроля втулки.

При центрировании по наружному диаметру в комплект калибров дополнительно входят:

Калибр-скоба гладкий проходной ПР или калибр-кольцо (при нечетном числе зубьев) гладкий проходной ПР. Контролирует наибольший предельный размер наружного диаметра шлицевого вала. Вал годен, если проходной гладкий калибр ПР пройдет через него под действием собственного веса.

Калибр-скоба (или калибр-кольцо) гладкий непроходной НЕ. Контролирует наименьший предельный размер наружного диаметра шлицевого вала. Вал годен, если калибр-скоба (калибр-кольцо) НЕ не проходит через него ни в одном положении.

Для контроля шлицевой эвольвентой втулки:

Комплексный шлицевой калибр-пробка проходной (рис. 6.3, в). Контролирует одновременно шлицевую эвольвентную втулку по наименьшим предельным размерам ее элементов, погрешностям формы и расположению их поверхностей. Шлицевая эвольвентная втулка годна, если эта пробка, введенная в нее при любом совпадении шлицев, проходит сквозь нее под действием собственного веса.

Поэлементный шлицевой эвольвентный калибр-пробка непроходной. Контролирует в эвольвентной втулке ее элементы по наибольшим предельным размерам. Контроль непроходным калибром-пробкой производят не меньше чем в трех различных положениях по окружности. Втулка годна, если этот калибр-пробка не входит в нее ни в одном из этих положений.

При центрировании по наружному диаметру в комплект калибров входят:

Калибр-пробка гладкий неполный проходной ПР. Контролирует наружный диаметр впадин втулки по его наименьшему предельному размеру. Втулка годна, если этот калибр-пробка. ПР войдет во втулку в любом положении под действием собственного веса.

Калибр-пробка гладкий неполный непроходной НЕ. Контролирует наружный диаметр впадин втулки по его наибольшему предельному размеру. Втулка годна, если этот калибр-пробка НЕ в любом положении не войдет в нее.

При отсутствии на предприятии непроходных поэлементных калибров ГОСТ 24969—81 допускает выполнять элементный контроль наибольшего предельного размера d+xm шлицевой эвольвентной втулки и наименьший предельный размер d шлицевого эвольвентного вала измерением косвенным методом размера «М» с помощью измерительных роликов. Такое измерение аналогично измерению среднего диаметра резьбы с помощью проволочек. Для этого ГОСТ 24969—81 приводит таблицы с заданными размерами величин «М» для разных номинальных размеров эвольвентных валов и втулок.

Годность комплексного эвольвентного проходного калибра-кольца должна, в свою очередь, проверяться следующими контрольными калибрами:

комплексным контрольным калибром-пробкой шлицевым для контроля нового проходного комплексного калибра-кольца. Этот контрольный калибр-пробка должен проходить в новый эвольвентный калибр-кольцо;

комплексный контрольный шлицевой калибр-пробка для контроля износа проходного комплексного калибра-кольца. Этот контрольный калибр-пробка не должен проходить в проходной эвольвентный калибр-кольцо.

В совокупности ГОСТ 6033—80 и 24969—81 устанавливают единую шкалу точности изготовления шлицевых эвольвентных деталей соединения и калибров для контроля их годности. Эта шкала состоит из степеней точности 2, 3, 4, 6, 7, 8, 9, 10 и II. ГОСТами установлено, что по 2-й степени точности изготовляют контрольные калибры-пробки, по 3-й степени точности изготовляют калибры, а по ним следует контролировать валы и втулки, изготовленные по 6-й степени точности и грубее, а по калибрам, изготовленным по 4-й степени точности, допускается контроль валов и втулок 8-й степени точности и грубее.