- •1. Последовательность выполнения первого этапа ргр

- •1.1. Анализ исходных данных

- •1.2. Подготовка исходных данных для ввода в компьютер

- •1.3. Выбор оптимального варианта компоновки редуктора

- •1.4. Конструирование валов редуктора привода

- •1.5. Выбор подшипников качения для валов редуктора

- •1.6. Кинематический расчет редуктора

- •1.7. Статическое исследование редуктора

- •1.8. Расчет на прочность зубчатых передач редуктора

- •2. Второй этап эскизного проекта. Расчеты подшипников качения редуктора

- •2.1. Определение ресурса подшипников промежуточного вала редуктора

- •2.2. Опоры с коническими и шариковыми радиально-упорными подшипниками

- •3. Третий этап рГр. Конструирование основных соединений, разработка эскиза компоновки и определение основных размеров корпусных деталей

- •3.1. Соединение вал-ступица

- •3.2. Основные размеры корпуса редуктора

- •3.3. Выбор деталей резьбовых соединений

- •3.4. Общие рекомендации к выполнению эскизов

- •Заключение

- •Список литературы

3.2. Основные размеры корпуса редуктора

Корпусные детали редукторов общего назначения имеют сложную форму, при этом наиболее рациональной является технология их изготовления из отливок (чаще из чугуна марки СЧ15) с последующей механической обработкой. Корпус редуктора, валы которого размещены в одной плоскости, выполняют состоящим из основания корпуса и крышки с разъемом в плоскости валов.

Конструирование корпуса рекомендуется начинать с прочерчивания его внутренней полости, используя результаты предыдущих расчетов (см. п.1.3.2) и изображения на рис. 1.1 и 1.2, в натуральную величину. При этом полученные ранее размеры зубчатых колес, межосевые расстояния, зазоры между колесами и корпусными деталями воспроизводятся без изменений. На этом изображении прочерчиваются предварительно проработанные (см. п.1.4) конструкции валов (см. рис. 1.4.) с подшипниками и рассматриваются возможные варианты конструкций крышек подшипников – фланцевых или закладных. Закладные крышки (см. гл. 7 [2]) не требуют дополнительных креплений, что существенно упрощает конструкцию корпуса в целом. Крышки, через которые проходят валы редуктора имеют отверстия и расточки под уплотнительные манжеты, например по ГОСТ 8752-79. Между упорными торцами крышек и внешними кольцами подшипников предусматривают зазоры, в которые укладываются дистанционные кольца или втулки, обычно подбираемые при сборке для установки оптимальных зазоров в подшипниках.

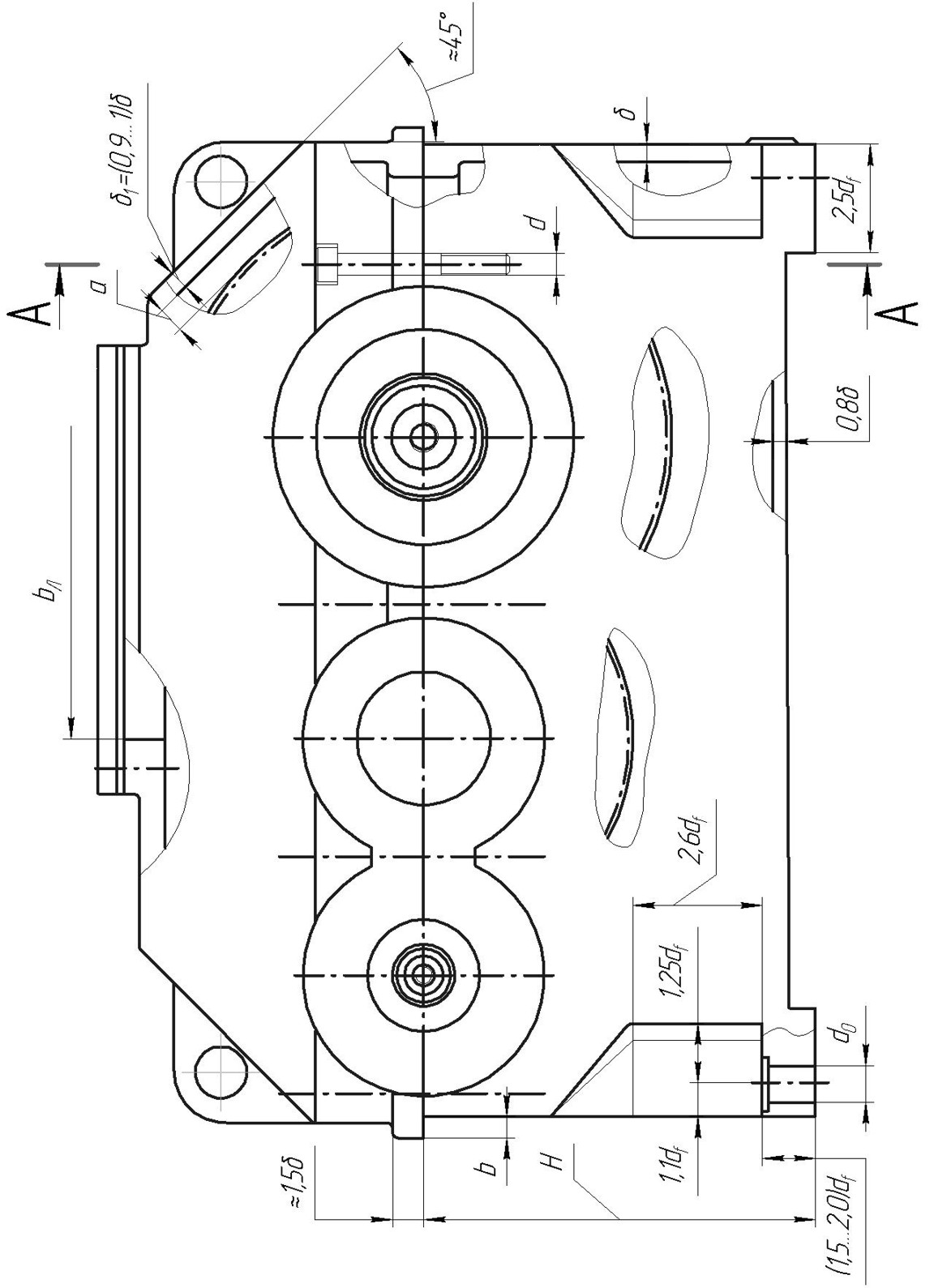

Эскиз редуктора в двух проекциях показан на рис. 3.1 (штриховка не показана). Размеры c и e найдены ранее (см. п.1.5 и рис. 1.4). Основные размеры, определяющие внешние очертания корпуса находят в функции толщины стенки (мм), вычисляемой по формуле

![]() .

.

Ширина фланца разъема корпуса f, диаметр d резьбы винта, соединяющего крышку и основание корпуса, диаметр df фундаментных винтов, размер k – расстояние от подшипника до торца прилива корпуса и др. определяются приближенными равенствами:

f

= (2…2,5); ![]() ;

;

k = (0,18…0,20)DП ≥ 18 мм; df = 1,25d;

b = (0,25…0,40).

Значения, полученные расчетом по этим формулам, необходимо округлить до целых значений, желательно по ряду Ra 20, а диаметры резьбы принимают по стандарту на метрические резьбы – ГОСТ 8724-81.

3.3. Выбор деталей резьбовых соединений

Соединение крышки и основания корпуса может быть выполнено различными способами (см. [3, 4 и др.]). В варианте, изображенном на рис. 3.2 (штриховка не показана), использованы винты ГОСТ 11738-72, головки которых размещены в соответствующих расточках (цековках) крышки корпуса заподлицо. Координата оси винта определяется графически в соответствии с изображением, на котором показан размер Е, определенный, для нашего случая, на рис. 3.1 графически или расчетом

E = 2(c + e) – bп.

|

Рис. 3.1.а. |

|

Рис. 3.1.б. |

Рис. 3.2.

Винты располагаются симметрично относительно осей валов, по возможности ближе (но не ближе, чем 4…5 мм) к внешним кольцам подшипников, остальные винты (болты, шпильки) – приблизительно равномерно по стыку крышки и корпуса.

Размер проема люка bл определяется из условия доступности во внутреннюю полость корпуса в различных ситуациях, при которых разборка редуктора нежелательна, например, попадание посторонних предметов вследствие неосторожных действий и т.п., т.е. bл ≥ 150 мм.