- •Фотоприемники

- •Введение……………………………………………………….3

- •Введение

- •Глава 1 Фотоприемники излучения

- •1.1.Параметры и характеристики

- •1.2. Основные виды фотоприемников излучения

- •1.3. Фоторезисторы

- •1.4. Фототранзисторы. Фотодиоды.

- •Волоконно-оптические измерительные преобразователи

- •2.1. Принцип действия волоконно-оптических преобразователей

- •Источник

- •2.2. Классификация волоконно-оптических преобразователей

- •П Рефлектометрического типа Проходящего типареобразователь

- •2.3. Применение волоконно-оптических преобразователей

- •Заключение

- •Контрольные вопросы

П Рефлектометрического типа Проходящего типареобразователь

Входное

в

оздействие

оздействие

Угловое

перемещение поверхности Изменение

формы поверхности Аксиальное

перемещение поверхности Аксиальное

перемещение торцов Ортогональное

перемещение

Ортогональное

перемещение Изменение

поглощения или рассеяния поверхностью

Поглощение

или рассеяние проходящего потока

Линейные

перемещения Частота

обработки R(a) Частота

вращения Линейные

размеры

Температура Угловые

перемещения Давление,

сила, перемещение Химический

состав

Измеряемый

параметр

Рисунок 13. Классификационная схема ВОП

протяженности квазилинейного участка имеют ВОП проходящего типа. Наибольшая протяженность линейного участка характерна при меньшем коэффициенте преобразования для режима перекрытия у рефлектометрических ВОП, среднее положение занимают ВОП аксиальных перемещений

2.3. Применение волоконно-оптических преобразователей

ВОП очень широко используются в

производстве, в частности при различных

контролях. Особенностью технологического

контроля в автоматизированных

производствах является то, что методы

статистического контроля, используемого

в крупносерийном производстве, становятся

малопригодными.

Хотя с точки зрения качества производимая

в автоматизированных ячейках продукция

отличается постоянством характеристик,

в условиях безлюдной технологии требуется

непрерывныйконтроль

состояния оборудования, технологической

оснастки и инструмента. При

мелкосерийном производстве контроль

качества изделий должен осуществляться

оперативно в процессе изготовления,

т.е.требуется

активный контроль качества.

Другой особенностью контроля в производстве можно считать повышенные требования к информационной надежности средств контроля, которые должны сохранять метрологические характеристики в течение всего периода между профилактическими остановками оборудования.

И, наконец, немаловажным фактором является стоимость контрольно-измерительных систем. При большом числе первичных преобразователей различных физических величин с сопутствующими средствами первичной обработки информации, аппаратным и программным обеспечением стоимость контроля может оказывать существенное влияние на общую стоимость изделий, что снижает экономическую эффективность производства.

Волоконно-оптические преобразователи, имеющие простую конструкцию и низкую стоимость, а в сочетании с высокой помехозащищенностью и надежностью, возможностью многофункционального применения в значительной степени удовлетворяют требованиям, предъявляемым к устройствам контроля.

Хотя большинство практических решений, связанных с использованием ВОП, находится на стадии исследований, ряд приводимых ниже примеров реализации устройств контроля показывает перспективность их широкого внедрения в производства. Наибольший объем исследований, связанных с применением ВОП в автоматизированных системах, направлен на создание устройств размерного контроля при механообработке, определения степени износа инструмента, а также сенсорных устройств, промышленных роботов.

Контроль состояния обрабатывающего инструмента. Одной из причин возникновения брака при механообработке является размерный износ, разрушение или биение обрабатывающего инструмента. При появлении размерного износа системы контроля должны давать либо информацию об адаптации по степени износа, либо команду о замене инструмента.

Устройство включено в систему автоматической компенсации износа инструмента. Максимальная погрешность в измерительном диапазоне преобразователя (0,1—1,6мм) составляет 3,3%.

Эффективно использование ВОП для контроля состояния поверхности и биений, шлифованных и отрезных кругов, применяемых в станках с ЧПУ. Износ шлифовального круга проявляется в появлении слоя металла на поверхности зерна абразива и внедрении металлической стружки в поры круга в зоне контакта. В этом случае, как показывают исследования, изношенные участки на площади не превышают 1мм2, а в поперечном сечении 0,1 мм.

Для оценки износа и загрязнения шлифовального круга предложено использовать ВОП в режиме измерения ортогональных перемещений. Поток от источника излучения через передающий канал направляется на поверхность шлифовального круга, а отраженный поток через приемный канал поступает на фотоприемник. Вследствие того что коэффициент отражения от поверхности пригодных для исследования участков круга ниже, чем при отражении от участков с внедрившимися частицами металла, на выходе ВОП при вращении появляется сигнал (рис.14), где D-диаметр облучаемой площадки на поверхности круга. Сигнал преобразуется в соответствующую последовательность прямоугольных импульсов, среднее значение которой характеризует износ круга. Волоконно-оптические преобразователи проходящего типа могут быть использованы для контроля биений алмазных отрезных кругов, так как контактные методы неприемлемы при толщинах кругов менее 1 мм

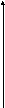

Рисунок 15. Функция преобразования ВОП при контроле биений алмазного отрезного круга

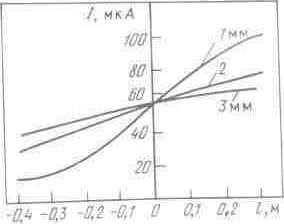

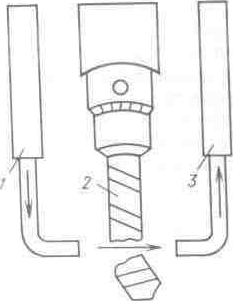

Рис. 3.17. Схема контроля момента облома сверла: 1 - передающий канал ВОП; 2 - сверло; 3 - приемный канал

з-за

их малой жесткости. Кромка отрезного

круга расположена междуторцами

приемного и передающего каналов.

Радиальные биения l

кромки, которые получены

при использовании жгутов волокон

диаметрами 1, 2 и 3 мм, приводят

к модуляции потока излучения, падающего

на фотоприемник, в соответствии

с функцией преобразования, показанной

на рис.15. Наибольшая

чувствительность достигается при

использовании световода 1

мм, на участке линейного преобразования

вдвое превышается диапазон

измерений, равный ±0,16 мм.

з-за

их малой жесткости. Кромка отрезного

круга расположена междуторцами

приемного и передающего каналов.

Радиальные биения l

кромки, которые получены

при использовании жгутов волокон

диаметрами 1, 2 и 3 мм, приводят

к модуляции потока излучения, падающего

на фотоприемник, в соответствии

с функцией преобразования, показанной

на рис.15. Наибольшая

чувствительность достигается при

использовании световода 1

мм, на участке линейного преобразования

вдвое превышается диапазон

измерений, равный ±0,16 мм.

Аналогичное устройство с каналами на единичных волокнах было использовано для регистрации момента облома сверла 2 (рис.16). В момент облома поток излучения начинает проходить к фотоприемнику 3, вызывая скачкообразное изменение тока.

Наибольшей трудностью при применении ВОП для контроля состояния обрабатывающего инструмента является наличие паров смазочно-охлаждающей жидкости, грязи и металлической стружки. По мнению большинства авторов, для уменьшения этих факторов нужна подача сжатого воздуха в промежуток между приемным и передающим каналами и объектом контроля.

Контроль чистоты обработки поверхности. Исследование возможности применения ВОП для автоматизированного контроля качества обработки поверхности обусловлено необходимостью обеспечения бесконтактных измерений. Для большинства видов обработки выходной сигнал ВОП и средняя высота микронеровностей Ra связаны близкой к экспоненциальной зависимостью. Наибольшая чувствительность к изменению высоты микронеровностей наблюдается при расстоянии между общим торцом световода и отражающей поверхностью, соответствующей максимуму функции преобразования ВОП аксиальных перемещений, причем экспоненциальный вид зависимости тока фотоприемника от Ra сохраняется для различных обрабатываемых металлов.

Исследование возможности применения ВОП для автоматического контроля чистоты обработки было проведено с образцами из стали. Зависимость Uвых = f(Ra) для автоматической обработки сигнала и последующей передачи его в систему адаптивного управления была аппроксимирована функцией вида

Uвых = Ra0,724=5,1 (27)

Однако эта зависимость не только включает в себя среднюю высоту микронеровностей Ra, но и учитывает отражающие свойства материала контролируемой детали.

Для компенсации влияния отражающих свойств поверхности при измерении средней высоты микронеровностей напряжение с выхода ВОП измеряется при двух положениях общего торца световода: в том случае, когда они параллельны, и при повороте на некоторый угол, определяемый номинальной угловой апертурой световодов. Рекомендован угол поворота, равный 15°. Отношение Uвых/Ua не зависит от отражающих свойств материала и определяется только значением Ra. При упрощении процесса измерений могут быть использованы два ВОП, расположенные под разными углами.

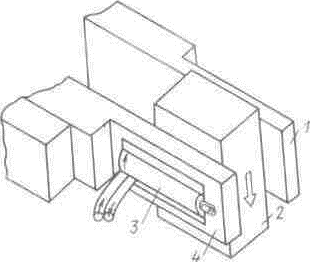

Контроль положения деталей и усилий захвата в схвате робота. Контроль положения и усилий захвата в схвате робота необходим для определения наличия контакта между "рукой" робота и манипулируемым предметом или силы, с которой пальцы робота удерживают предмет. При установлении контакта схвата с деталью и манипулировании последней требуется регулировка усилия захвата для того, чтобы избежать выскальзывания объекта манипулирования и не допускать его деформации и разрушения.

Волоконно-оптический преобразователь контроля усилия в схвате робота содержит решетку из множества эластичных мембран, верхняя часть которых может контактировать с объектом, а нижняя часть является поверхностью, отражающей поток, подводимый световодом. При давлении объекта на эластичную мембрану ячейки она деформируется, вызывая перераспределение потока в промежутке между общим торцом и мембраной пропорционально приложенному усилию. Аналогичный принцип действия использован в рефлектометрическом ВОП, где приемный световод воспринимает поток, отраженный от пластины, являющейся рабочей поверхностью схвата. При отсутствии контакта с объектом предусмотрено возвращение пластины в исходное состояние возвратной пружиной. Сила, необходимая для обнаружения объекта, составляет несколько граммов.

Важной задачей являются определение проскальзывания объекта 2 и соответствующая коррекция усилия захвата 1, 4.

Датчик проскальзывания обнаруживает перемещение объекта в схвате робота с помощью вращательного движения ролика, контактирующего с объектом. Ролик соединен с пальцем через пластинчатую пружину. При скользящем перемещении захваченного объекта ролик поворачивается. Угол поворота определяется ВОП ортогональных перемещений, общий торец которого введен внутрь ролика. Оптические неоднородности, нанесенные на внутреннюю поверхность ролика, позволяют получить один электрический импульс при скольжении объекта на 1 мм. Схема счета импульсов обеспечивает измерение максимальной длины проскальзывания, которое можно прекратить, увеличив усилие захвата.

Применение ВОП в микроэлектроники. При производстве изделий микроэлектроники наряду с бесконтактным измерением параметров вибрации и удара ВОП применяют в операциях сборки и контроля геометрических параметров, в извлечении заготовок, определении положения носителей и керамических оснований для сборки микросхем.

Весьма характерен пример использования волоконно-оптического зонда при определении внутренних напряжений в кремниевой подложке, являющейся основой для производства интегральных схем. Так как внутренние напряжения приводят к максимальному изменению толщины кремниевой пластины, то определение участков с увеличенными внутренними напряжениями может привести к нарушению внутренних связей в топологии микросхемы.

Для контроля внутренних напряжений предложено использовать реф-лектометрический ВОП, установленный в точке перегиба функции преобразования аксиальных перемещений. Кремниевая полированная пластина прижимается к плоскости предметного стола избыточным атмосферным давлением. Горизонтальное перемещение поверхности пластины под неподвижным торцом ВОП дает распределение толщины с точностью 1 мкм, что позволяет выявить участки с увеличенным внутренним напряжением. Ортогональное перемещение стола осуществляется с помощью электродвигателей.

Одним из наиболее полезных измеряемых параметров является перемещение, которое относительно просто вызывается различными физическими эффектами.

ВОП с управляемыми световодами с переменной площадью оптического контакта позволяют обеспечить измерение уровня жидких сред как в аналоговом, так и в дискретном режимах. Кроме того, такая схема позволяет создавать на ее основе не только уровнемеры, но и измерители объема жидкости с линейным выходом для емкостей с переменным сечением по вертикали.

Также ВОП могут использоваться для управления функционированием ряда систем управления и контроля при помощи магнитного поля, в качестве датчиков температуры, давления, угловых и линейных перемещений и т. д.