- •Курсовой проект

- •«Теория конструкции локомотивов»

- •Исходные данные

- •1. Определение основных параметров тепловоза.

- •1.1 Касательная полезная мощность

- •1.2 Сцепная масса тепловоза

- •1.3 Расчёт и построение тяговой характеристики тепловоза

- •1.4 Определение передаточного числа зубчатой передачи

- •2. Определение основных размеров экипажной части

- •2.1Определение размеров тележки тепловоза

- •2.2 Определение размеров тепловоза.

- •3. Общая характеристика тепловоза и компоновка экипажной части Компоновка дизель-генератора

- •Водяная система

- •Приводы вспомогательных агрегатов

- •Тележки

- •Рама тележки (рис.7)

- •4. Выбор схемы и расчёт на прочность упругих элементов рессорного подвешивания

- •4.1Расчет на прочность листовой рессоры

- •Расчет на прочность пружины

- •4.3 Расчет на прочность резинового амортизатора

- •4.4 Определение статического прогиба рессорного подвешивания

- •5.Геометрическое вписывание тепловоза в кривые

- •6. Динамическое вписывание проектируемого тепловоза в кривую

- •6.1 Общие сведения

- •Составление уравнений равновесия сил и моментов

- •6.3. Определение сил, входящих в уравнения равновесия

- •6.4. Определение суммарных моментов сил трения и возвращающих моментов

- •6.5 Оценка динамических качеств спроектированного тепловоза

- •Заключение

Тележки

Кузов тепловоза ТЭП70 опирается на две одинаковые по конструкции трехосные тележки.

Тележка с опорно-рамным подвешиванием тяговых электродвигателей, с двумя центральными главными опорами маятникового типа 4 имеет замкнутую, сварную из штампованных и литых элементов раму 1, сбалансированное рессорное подвешивание первой ступени, включающее цилиндрические пружины 18, 19, листовые рессоры 15, буксовые 16 и рессорные 17 балансиры. Ко второй ступени подвешивания относятся резиновые 5 конические амортизаторы главных центральных опор и пружинные боковые опоры кузова 7, передающие половину массы кузова с оборудованием тележке. В качестве гасителя от боковой качки используют трение втулок 8 и 9 при вертикальном относительном смещении рамы тележки и кузова. Следовательно, рессорное подвешивание для боковой качки более мягкое, чем для продольного колебания.

Статический прогиб первой ступени рессорного подвешивания 94 мм, боковых опор 98 мм. Тяговые и тормозные силы от колесной пары раме тележки передают буксовые поводки 12 и 13, а от рамы тележек кузову — через упоры, установленные в средней части центральных маятниковых опор.

Буксы 10 и 14 поводкового типа. Валики 11, соединяющие поводки с буксой и рамой тележки, установлены в резиновые втулки, что практически устраняет возможность перемещения в продольном направлении и допускает вертикальное перемещение букс.

Тяговый электродвигатель подвешен к раме тележки через резиновые амортизаторы. Механизм передачи тягового момента от якоря тягового электродвигателя к колесам оставлен тем же, что на тепловозе ТЭП 60, т.е. полый вал и две шарнирно-поводковые муфты

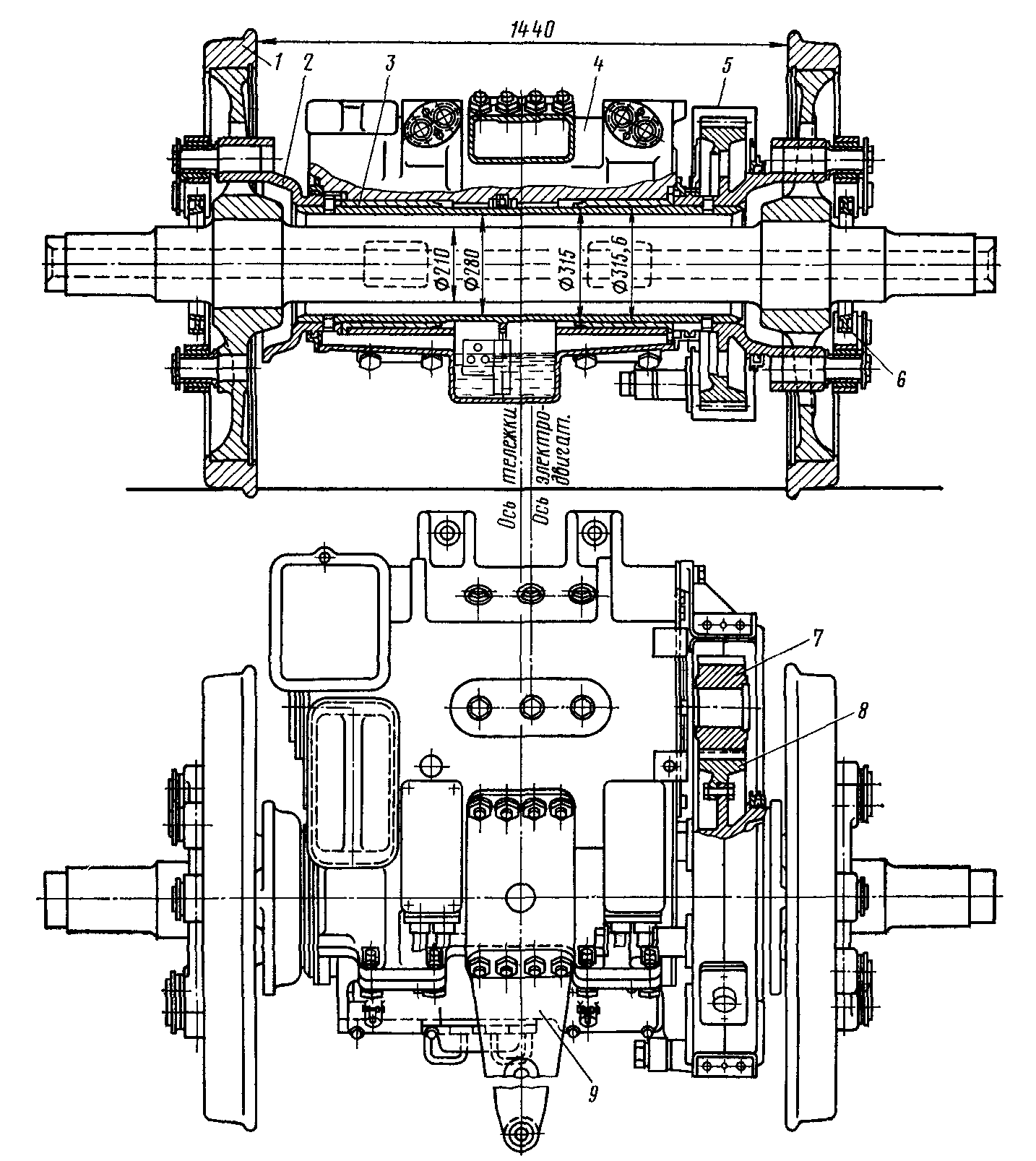

Рис.5. Колесно-моторный блок:

1— колесная пара; 2 — полый вал с приводами; 3 — моторно-осевые подшипники; 4 — тяговый электродвигатель; 5 — кожух редуктора; 6 — шарнирно-поводковая муфта; 7 — ведущая шестерня; 8 — ведомая шестерня; 9 — кронштейн подвески тягового электродвигателя к раме тележки

В связи с тем что основные узлы и детали тележки применены с тележки тепловоза ТЭП60, конструкция которых подробно изложена в книге «Пассажирский тепловоз ТЭП60», в настоящем разделе рассматриваются в основном узлы или вопросы, не получившие отражения в названной книге.Тележка тепловоза может быть разделена на следующие основные группы: колесно-моторный блок, рама тележки, подвешивание массы локомотива относительно колесных пар, передача тягового и тормозного усилий от колесной пары кузову, рычажная передача и трубопровод тормоза.

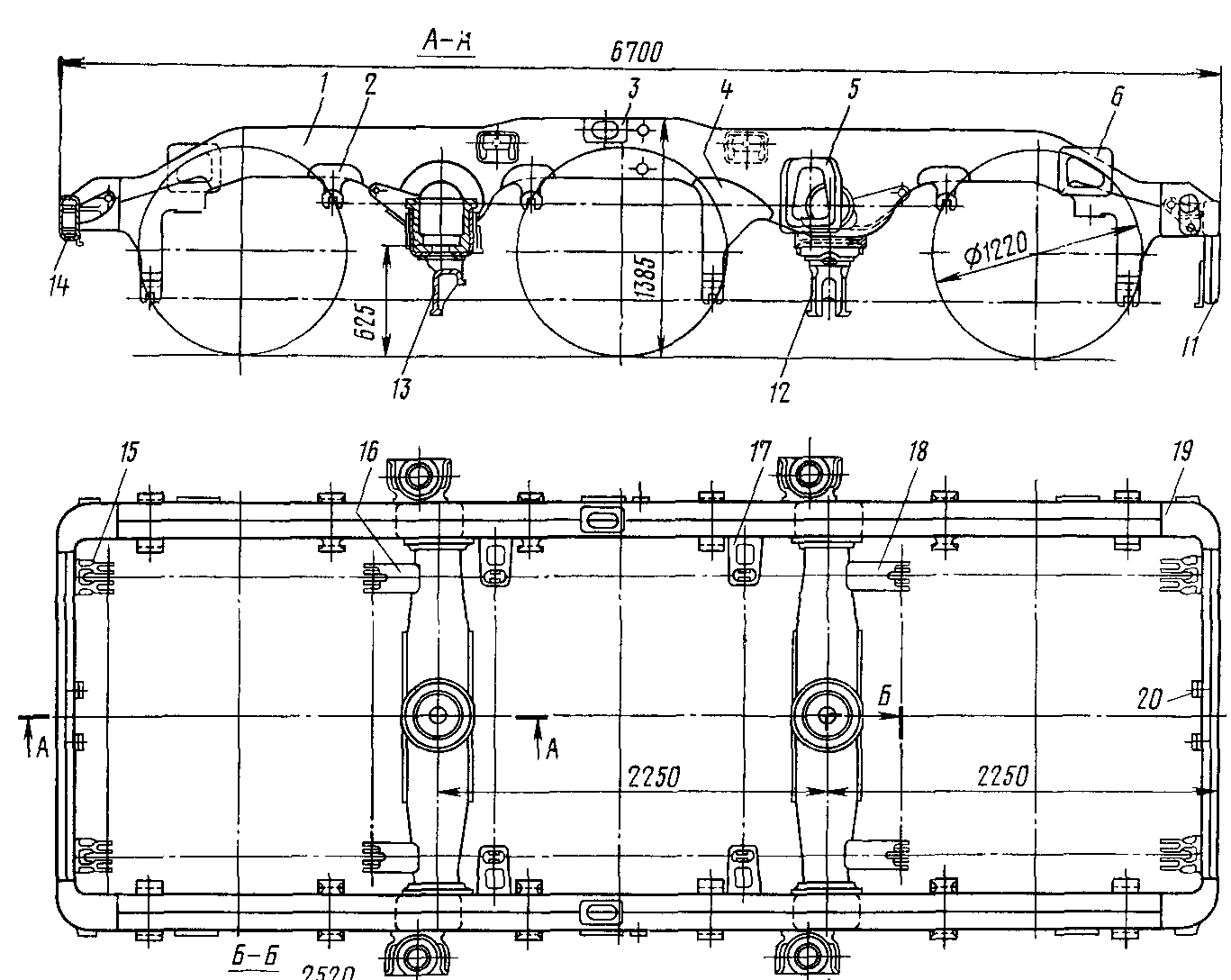

Рама тележки (рис.7)

Состоит из двух продольных боковин 1, соединенных сваркой поперечными двумя шкворневыми 8 и двумя концевыми 11 и 14 балками. Основные силовые элементы рамы выполнены коробчатого сечения из штампованных из стали 20 листов, у которых толщина основных листов 10 мм. Концевые поперечные балки соединены с боковинами литыми угольниками, отличающимися от угольников рам тележек тепловоза ТЭП60 размерами.

Увеличение диаметра колеса до 1220 мм вызвало увеличение длины рамы, тогда как размеры между осями колесных пар 2400 и 2200 мм сохранены такими же, как у тележки тепловоза ТЭП60.

Боковины рамы / сварены из шести корытообразных элементов, полученных штамповкой из листовой стали 20 толщиной 10 мм. Продольные элементы сваривают двусторонним швом.

Длинные 4 и короткие 2 стойки для соединения поводками букс с рамой тележки отлиты из стали 20ЛИ и приварены стыковой сваркой со штампованными листами боковин. Сварные швы в основных узлах соединения литых кронштейнов с листами половин боковин подвергают рентгеноконтролю. Половины боковин с приваренными кронштейнами и фланцами сваривают продольным швом, образуя балку коробчатого сечения. К боковине приварены платики 6 для крепления тормозных цилиндров, ограничителей отклонения кузова 3, деталей для крепления рычажной передачи тормоза 15, 16, 17, 18 и кронштейны боковых опор кузова 5.

Шкворневые балки, расположенные между осями колесных пар, сварены из двух штампованных листов из стали 20 толщиной 12 мм. Продольное сечение шкворневых балок специального профиля: средняя часть коробчатого прямоугольного сечения, а концевые части выполнены цилиндрическими диаметром 260 мм. Концы балок обтачивают на диаметр 256 мм. В средней части балок к нижней полке приварен лист толщиной 13 мм, а к боковым — лист толщиной 10 мм. Эти листы усиливают среднее сечение балки и служат основой для приварки к ним деталей крепления кронштейнов подвешивания тяговых электродвигателей 12, 13.

Рис 6. Рама тележки

1 — боковина рамы; 2 — короткая стойка поводка буксы; 3 — платнк ограничителя отклонений кузова; 4 — длинная стойка поводка буксы; 5 — кронштейн боковой опоры кузова; б — платнк крепления тормозного цилиндра; 7 — стакан опоры кузова; 8 — шкворневая балка; 9 — фланец крепления шкворневой балки; 10 — опора амортизатора листовой рессоры; 11 — концевая балка передняя; 12 — кронштейн опоры гяговых двигателей двойной; 13 — кронштейн опоры тягового электродвигателя одинарный; 14 — концевая балка задняя; 15, 16, 17, 18 — детали для крепления рычажной передачи тормоза; 19 — угольник литой, соединяющий боковину с концевыми поперечными балками; 20 — фланцы крепления кронштейнов подвешивания тяговых электродвигателей к концевым балкам

В средней части шкворневой балки имеется отверстие, в которое вваривают стальной литой стакан 7. Цилиндрическими частями балки вставляют в отверстия боковин и приваривают к наружным боковым стенкам боковин и к фланцам 9, приваренным к внутренним половинам боковин. В нижней средней части к наружному листу боковины и фланцу 9 приварена опора амортизатора листовой рессоры 10,

Концевые балки сварены продольным швом из корытообразных штампованных листов из стали 20 толщиной 10 мм. С боковинами концевые балки соединены стальными литыми угольниками. Передняя концевая балка 11 имеет большой прогиб средней части из-за расположения ее при сборке тепловоза под стяжным ящиком рамы кузова.

Боковины, шкворневые и концевые балки с приваренными к ним деталями до механической обработки проходят термическую обработку для снятия напряжения. Клиновые пазы в кронштейнах для соединения с буксовыми поводками 2 и 4 обрабатывают на станке после окончательной сварки рамы. Форма литых кронштейнов в местах, где сварное соединение делают встык со штампованным листом, предусматривает на максимально возможной длине плавное изменение жесткости узла. К шкворневым и концевым балкам крепят кронштейны подвешивания тяговых электродвигателей. Последние подвешены к раме тележки в трех точках (рис.8).

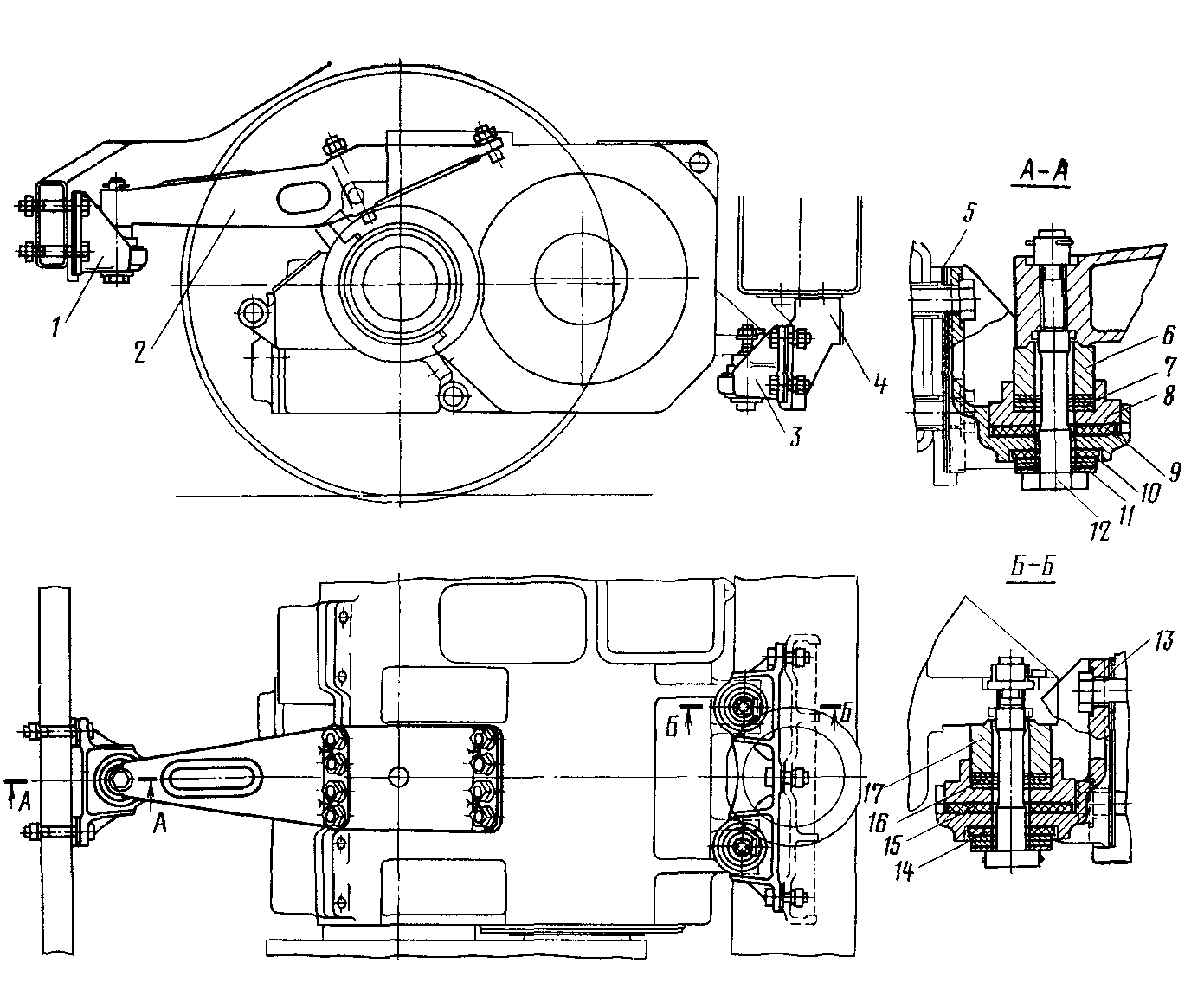

Со стороны моторно-осевых подшипников к остову тягового электродвигателя при помощи восьми болтов прикреплен литой кронштейн 2, который через опору 6, обойму 8 и резиновые амортизаторы 9 я 10 опирается на одинарный кронштейн U болтами прикрепленный к поперечной балке рамы тележки. Между опорой 6 и обоймой 8 установлены регулировочные прокладки 7. Схема расположения тягового электродвигателя на тележке определила, что для первого и третьего электродвигателей одинарный кронштейн закреплен к концевым, а для второго — ко второй шкворневой балке рамы тележки. Две другие точки крепления (подвешивания) электродвигателя к раме тележки расположены на противоположной стороне остова. Конструктивно опоры тягового электродвигателя выполнены в виде двух литых лап, изготовленных в отливке остова, которыми электродвигатель через опору и обойму опирается на резиновые амортизаторы 14 и 15, установленные на двойной литой кронштейн 3, болтами прикрепленный к двойному кронштейну 4 шкворневой балки рамы тележки. Крепление кронштейнов к шкворневым балкам рамы тележки необходимо производить динамометрическим ключом. Болты крепления кронштейнов изготовляют по чертежу с высокими требованиями к качеству и геометрии. При этом особое внимание обращают на увеличенный (до 3 мм) радиус перехода от стержня к головке болта и перпендикулярность плоскости прилегания головки. Для гашения высокочастотных вибраций в узлах подвешивания (крепления) тяговых электродвигателей к раме тележки имеются резиновые амортизаторы, выполненные в виде блоков, состоящих из двух плоских металлических колец, между которыми размещены резиновые прокладки. Кроме того, в узлах крепления тяговых электродвигателей установлены стальные шайбы толщиной 2—3 мм для регулирования положения полого вала относительно оси колесной пары. Подвешивание тягового электродвигателя на раму тележки, а следовательно, и положение полого вала относительно оси регулируют;

а) в продольном направлении тележки прл помощи прокладок 5 и 13 между вертикальным фланцем кронштейнов и рамой тележки или в отдельных случаях строжкой привалочных фланцев самих кронштейнов, но не более чем на 1 мм. Смещение осей колесных пар от номинальных размеров (2200 и 2400 мм) допускается не более ±0,5 мм;

б) в вертикальном положении постановкой прокладок (шайб) 7 и 16 между обоймой, устанавливаемой на амортизатор, и опорами 6 и 17 кронштейна или лапы тягового электродвигателя. Точность установки контролируют сравнением размеров зазора между пальцами привода полого вала и отверстиями для них в колесном центре. Отклонение от номинального размера (40 мм) допускается не более ±2 мм. В процессе эксплуатации необходимо следить за изменениями этих зазоров, нарушение которых, особенно на новых или вновь поставленных амортизаторах, может происходить из-за обмина деталей, входящих в узлы подвешивания электродвигателя;

в) в поперечном направлении тележки относительное положение тягового электродвигателя и колесной пары при помощи установки кронштейнов крепления электродвигателя. Несовпадение середины колесной пары с продольной осью тележки допускается не более 0,5 мм. Точность установки контролируют сравнением размеров на левой и правой стороне колесной пары между внутренней гранью бандажа и наружным торцом привода полого вала. Окончательный контроль подвешивания электродвигателя производят на прямом горизонтальном участке пути под рабочей нагрузкой после обкатки тепловоза.

Рис. 7. Подвешивание третьего тягового электродвигателя к раме тележки:

1 — кронштейн опорный; 2 — кронштейн крепления электродвигателя; 3 — кронштейн опорный двойной; 4 — двойной кронштейн; 5, 7, 11, 13, 16 — прокладки регулировочные; 6, 17-опоры; 8 — обойма; 9, 10, 14, 15 — амортизаторы; 12 — болт крепления кронштейна тягового электродвигателя