- •Т.Б. Гайтова, с.А. Дегтярёва исполнительные механизмы систем управления

- •Часть 1

- •1. Объём и содержание курсовой работы

- •2. Описание работы исполнительного механизма на примере двухдисковой запорной задвижки

- •3. Особенности определения расчётных усилий в исполнительных механизмах

- •3.1 Определение осевой силы на шпинделе

- •3.2 Проверочный расчёт элементов передачи винт-гайка

- •3.3 Расчёт шпинделя (винта)

- •3.4 Проверка кулачков соединительной муфты

- •3.5 Выбор электродвигателя исполнительного устройства

- •4. Методика расчета узлов защиты и блокировки исполнительных механизмов

- •Расчёт кулачковой предохранительной муфты.

- •4.2 Подбор пружины

- •4.3. Защита им от перегрузок при наличии подвижной червячной передачи

- •5. Определение расчётных данных для проектирования имсу

- •5.1. Определение расчётных усилий для проектирования имсу

- •5.1.1. Проверка неравенства удельных давлений на уплотнительных кольцах им.

- •5.1.2 Определение осевой силы на шпинделе

- •5.1.3. Проверочный расчёт элементов передачи винт-гайка

- •5.1.4. Расчёт элементов резьбы гайки

- •5.1.5. Расчёт шпинделя на прочность

- •5.1.6. Определение момента на выходном валу редуктора

- •5.2 Выбор двигателя для имсу

- •Часть 2

- •1.2. Определение габаритов планетарной и прямозубой передач им на примере схемы 7

- •1.2.1. Расчет планетарной части им

- •1.2.2. Расчет прямозубой зубчатой передачи им

- •2. Расчёт червячной передачи им на примере схемы 1

- •2.1. Теоретическая часть

- •2.1.1. Особенности червячной передачи

- •2 Профиль витка червяка .1.2. Определение усилий, действующих в червячной передаче

- •2.1.3. Проверка габаритов червячной передачи по напряжениям изгиба

- •2.2. Определение габаритов червячной передачи им

- •2.2.1. Порядок решения

- •2.2.2. Определение усилий действующих в зацеплении.

- •3. Расчет конической передачи им (на примере схемы 9)

- •3.1. Теоретическая часть

- •3.1.1. Определение габаритов конической зубчатой передачи

- •3.1.2 Проверка габаритов передачи по напряжениям изгиба

- •3.2. Пример расчёта

- •4. Варианты расчётных заданий и схем им

- •5. Схемы заданий № 1 – 9

- •6. Геометрические размеры иу

1.2.2. Расчет прямозубой зубчатой передачи им

а) Определение межцентрового расстояния.

Вращающееся водило планетарной части редуктора является валом для малой шестерни прямозубой передачи.

Распределяем передаточное отношение редуктора 25, состоящего из планетарной и цилиндрической передач так, чтобы на выходе n2 = 30 об/мин.

Ранее приняли для

планетарной передачи

![]() ,

то для прямозубой:

,

то для прямозубой:

![]() .

.

Для расчета минимального межосевого расстояния по контактным напряжениям, используем формулу:

;

;

см.

см.

б) Компоновка редуктора и уточнение геометрических размеров.

Проверим, будет ли удовлетворять полученное А условиям сборки (компоновки) (см. рис. 1.1).

d2

d1

Рис. 1.5. Компоновка ИМ

Из условия сборки:

![]() мм,

мм,

где dв – диаметр неподвижного колеса планетарной передачи; Δ – толщина корпуса; S – зазор между корпусом ИМ и корпусом передачи винт-гайка; dг – диаметр корпуса передачи винт-гайка (см. рис. 1.1 и часть 1 рис. 1.1).

Принимаем окончательно А из нормального ряда: 150 мм.

Определяем геометрические размеры:

![]() мм.

мм.

![]() мм.

мм.

После уточнения d1 и d2 определяем числа зубьев и модуль.

Для определения ширины колёс b используем формулу:

![]() ,

,

где ψА – коэффициент ширины зуба по межцентровому расстоянию A, по рекомендациям принимаем ψА = 0,45.

![]() мм.

мм.

Для определения модуля m используем формулу:

![]() ,

,

где ψm – коэффициент ширины зуба по модулю, принимаем по рекомендациям ψm = 25.

![]() мм.

мм.

Принимаем из нормального ряда – m = 3 мм.

Определяем числа зубьев:

![]() ,

,

условие неподрезания зубьев выполняется.

![]() .

.

Уточняем диаметры:

d1 = 3 · 18 = 54 мм;

d2 = 3 · 82 = 246 мм;

![]() мм.

мм.

Проверяем пересчитанный m колеса d1 по напряжениям изгиба:

![]() кг/см2;

кг/см2;

![]() кг;

кг;

![]() кг/см2;

кг/см2;

![]() кг/см2.

кг/см2.

Условие прочности по напряжениям изгиба σиз < [σ]из выполняется:

481 кг/см2 < 1166 кг/см2.

После проведения прочностных расчётов получаем окончательные размеры планетарной и прямозубой передач.

Компоновку ИМ чертим в масштабе 1:1 на миллиметровой бумаге или на компьютере.

2. Расчёт червячной передачи им на примере схемы 1

2.1. Теоретическая часть

2.1.1. Особенности червячной передачи

Основной критерий работоспособности – износостойкость.

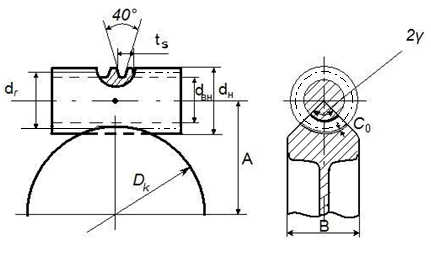

Рис. 2.1. Общий вид червячной передачи

2γ – угол обхвата колесом червяка – 90 о ÷ 110 о; В – ширина колеса

Основной рассчитываемый размер – межцентровое расстояние А.

Стандартизуется следующие величины:

– модуль

инструментальный.

– модуль

инструментальный.q – относительный диаметр червяка, q = 8 ÷ 16, для того чтобы не получить тело червяка слишком тонким,

![]() .

.

α = 20 о – угол зацепления.

С0 – радиальный зазор.

Таблица 2.1

Стандартные значения модуля ms и относительного диаметра червяка q

ms |

2 |

2,5 |

3 |

4 |

5 |

||||||||||||||||||||||

q |

16 |

12 |

12 |

14 |

9 |

10 |

12 |

14 |

16 |

9 |

10 |

12 |

|||||||||||||||

ms |

6 |

8 |

10 |

12 |

16 |

||||||||||||||||||||||

q |

9 |

10 |

12 |

14 |

8 |

9 |

10 |

12 |

8 |

10 |

12 |

8 |

10 |

8 |

9 |

||||||||||||

В червячной передаче можно получить большие передаточные отношения:

![]() ,

,

где а – заходность червяка.

КПД несамотормозящейся передачи:

![]() ,

,

где φ – угол подъема винтовой линии; ρ – угол трения.

КПД самотормозящейся передачи:

![]() ;

;

![]() .

.

При φ < ρ – η = 0, если передача самотормозящая.

Рис. 2.2. План скоростей червячной передачи

Скорость скольжения Vск направлена по касательной к витку червяка.

![]() ,

,

![]() м/с,

м/с,

![]() м/с,

м/с,

![]() м/с.

м/с.

Скорость Vск характеризует работоспособность червячной передачи, в зависимости от этого выбираем материал венца колеса.

Если Vск > 10 м/сек, то венец колеса делают из бронзы АЖ 9-4 (бронза наиболее мягкая, быстро прирабатываемая).

Червяк всегда стальной, легированный, полированный, как правило, из стали 40Х.

При Vск < 10 м/с выбирают алюминево-железистую бронзу АЖ 9-4. Из цветных металлов делают только венец червячного колеса.

При Vск < 2 м/с – назначают серый модифицированный чугун.