- •Введение

- •Лабораторная работа №1 Магнитопорошковый метод контроля и цветная дефектоскопия деталей

- •1. Общие положения

- •2. Технологическое оборудование и материалы

- •3. Порядок выполнения работы

- •Лабораторная работа №2 Ультразвуковая дефектоскопия детали

- •Общие положения

- •Технологическая аппаратура

- •Порядок контроля

- •Контроль поршня дизеля 2д100

- •Контроль коленчатого вала дизеля д100

- •Диагностика бандажей колесных пар локомотивов методом ультразвуковой дефектоскопии.

- •Подготовка и наладка оборудования.

- •Подготовка образцов и тарирующих датчиков

- •Контроль бандажей колес

- •Контроль зоны гребня бандажа

- •Технологический процесс ультразвукового контроля гребня бандажей

- •Лабораторная работа №3 Контроль состояния якоря тягового электродвигателя тепловоза

- •Общие положения

- •Технологическая оснастка и оборудование

- •Порядок выполнения работы

- •Измерение сопротивления изоляции относительно корпуса

- •Контроль качества пайки концов обмотки в петушках коллектора якоря тягового электродвигателя методом «милливольтметра»

- •Измерение омического сопротивления обмотки якоря тягового электродвигателя методом «амперметра-вольтметра»

- •Лабораторная работа №4 Измерение износа деталей топливной аппаратуры дизеля интегральным методом

- •Общие положения

- •Технологическая оснастка и оборудование

- •Порядок выполнения работы

- •Лабораторная работа №5

- •Лабораторная работа №6 Определение и регулировка геометрического угла опережения подачи топлива тнвд.

- •Общие положения

- •Технологическая оснастка и оборудование

- •Порядок выполнения работы

- •Лабораторная работа №7 Техническое диагностирование и прогнозирование остаточного ресурса дизелей тепловозов методом спектрального анализа масла. Общие положения

- •Техническая оснастка и оборудование

- •3. Порядок выполнения работы

- •Список литературы

- •Техническая диагностика тепловозов

Контроль коленчатого вала дизеля д100

1. Включают и настраивают дефектоскоп так же, как и при контроле поршня. К дефектоскопу присоединяют индикатор с меткой Ш или К.

2. Коренные и шатунные шейки вала и особенно их галтели тщательно очищают от грязи и обильно смазывают чистым компрессорным маслом.

3. Для отыскания трещин на поверхности какой-либо шейки.

Соответствующий индикатор плотно прижимают к одной из галтелей (рис.8) и медленно обводят вокруг шейки. При этом будет исследована противоположная индикатору галтель и прилегающая к ней половина поверхности шейки.

Для проверки второй половины шейки индикатор прижимают к другой галтели и операцию повторяют.

При перемещении индикатора вокруг шейки на различных участках экрана дефектоскопа будут возникать небольшие и быстроисчезающие импульсы, сигнализирующие о хорошей работе индикаторов, а также удовлетворительной работе и настройке дефектоскопа.

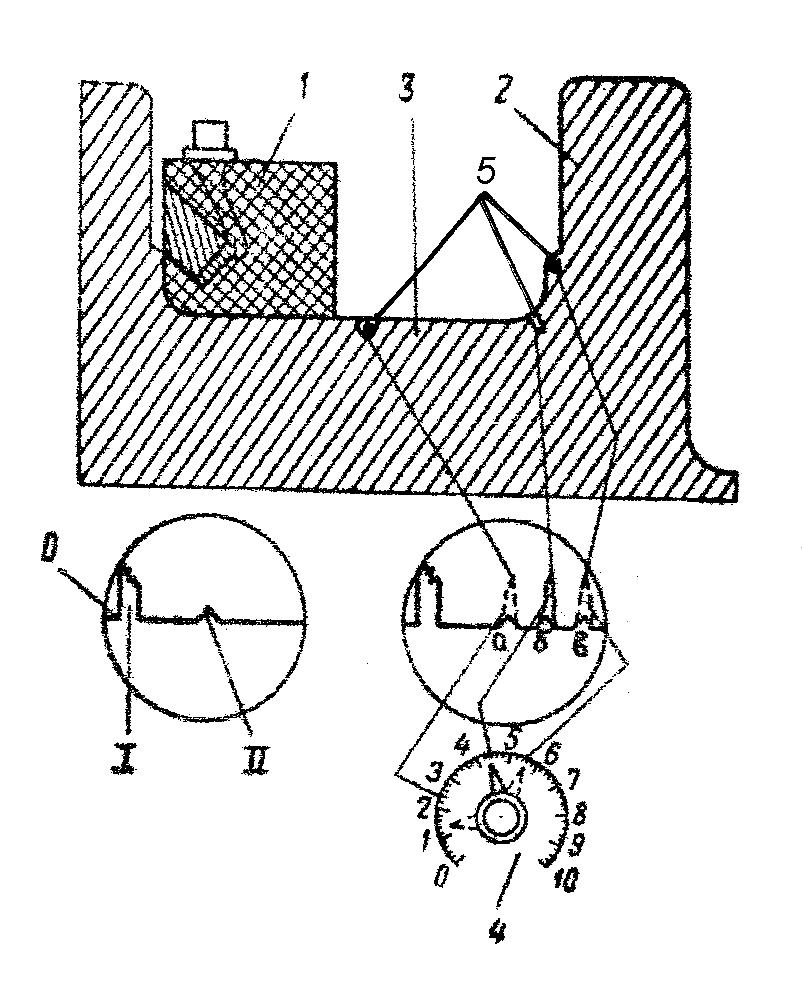

Рис. 8. Схема проверки шейки коленчатого вала дизеля ультразвуковым дефектоскопом:

1 – щуп; 2 – щека; 3 – коренная шейка; 4 – шкала рукоятки «глубина»; 5 – дефект детали; О – точка отсчета расстояния; I – начальный импульс; II – служебный импульс; а, б, в – сигналы от дефекта, расположенного соответственно вблизи края щупа, на галтели, на кромке щеки

Появление на экране большого по величине и устойчивого при перемещениях импульса указывает на наличие дефекта на исследуемом участке. Проверку на этом участке повторяют еще раз.

Для обнаружения повреждения дефектоскоп предварительно настраивают таким образом, чтобы сигналы от дефекта располагались на его экране в определенном месте (см. рис.8). Различают эти сигналы по показанию шкалы регулятора «ГЛУБИНА».

Чтобы определить местонахождение дефекта, поворотом рукоятки регулятора «ГЛУБИНА» совмещают служебный импульс дефектоскопа с вершиной импульса от дефекта. Если при этом стрелка рукоятки «ГЛУБИНА» будет находиться на отметке 4,2-4,4 шкалы (при контроле коренной шейки), то дефект располагается на галтели, а меньшая отметка будет указывать на то, что дефект находится между галтелью и индикатором. Если стрелка будет расположена против отметки 4,5 и большей, то дефект находится выше галтели, т. е. у кромки щеки. Сигнал от дефекта, расположенного вблизи края индикатора, соответствует отметке 2,4.

Таким образом, сигналы от дефектов, находящихся на поверхности коренной шейки, будут располагаться между отметками 2,4-4,4, а на поверхности шатунных шеек между отметками 2,4-5.

Протяженность дефекта определяют как разность между длиной перемещения индикатора по окружности шейки (при наличии на экране импульса) и шириной ультразвукового луча. Она обычно колеблется в пределах 3-5 мм в зависимости от настройки дефектоскопа. Точечные и дефекты небольших размерив (1-2 мм) не фиксируются.

В карте контроля деталей журнала лабораторных работ вычерчивают эскиз дефектной части коленчатого вала с указанием местонахождения и длины дефекта, а также дают заключение о пригодности вала к дальнейшей эксплуатации.

Как показывает опыт эксплуатации тепловозов, трещины у коленчатых валов дизелей Д100 образуются на галтелях, т.е. в местах сопряжения шейки со щеками кривошипа, и имеют усталостный характер.

К достоинствам метода отраженного излучения следует отнести возможность выявления глубинных повреждений, как у отдельных деталей, так и у деталей, находящихся в сборочных единицах, независимо от материала, из которого они изготовлены. Например, можно выявить повреждения в подступичной части оси собранной колесной пары, на шейках коленчатого вала, не снятого с дизеля, в болтах крепления полюсов собранного тягового электродвигателя, определить, нет ли пропуска газов из камеры сгорания цилиндров дизеля Д100 (через адаптеры) в водяную полость цилиндровых втулок, и т. п.

Недостатки этого метода: необходимость изготовления «своего» индикатора для проверки каждого типа объекта с учетом его формы, размеров, материала. Например, только для контроля шеек коленчатого вала дизеля Д100 нужно иметь пять различных индикаторов. Кроме того, нужны предварительная тщательная очистка контролируемой части объекта, знание особенностей работы аппаратуры и навыки при расшифровке повреждений.