- •Методичні вказівки

- •Методичні вказівки до виконання лабораторних робіт з курсу “Деталі машин”

- •Лабораторна робота № 3 Вивчення конструкції зубчастого конічного прямозубого редуктора 11

- •Лабораторна робота №8 Болт затягнутий, зовнішнє навантаження розкриває стик деталей 29

- •Лабораторна робота №1 вивчення конструкції циліндричного зубчастого редуктора

- •Порядок виконання роботи

- •Теоретична частина

- •Контрольні запитання

- •Теоретична частина

- •Контрольнi запитання

- •Лабораторна робота № 3 вивчення конструкції зубчастого конічного прямозубого редуктора

- •Порядок виконання роботи

- •Теоретична частина

- •Контрольні запитання

- •Лабораторна робота №4 пасові передачі

- •Порядок виконання роботи

- •Теоретична частина

- •Контрольні запитання

- •Вимірювання моменту сил тертя залежно від навантаження

- •Вимірювання моменту сил тертя залежно від частоти обертання

- •3. Вимірювання моменту сил тертя залежно від рівня мастила

- •Контрольні запитання

- •Лабораторна робота № 6 вивчення підшипникових вузлів зубчастих редукторів

- •Порядок виконання роботи

- •Теоретична частина

- •Контрольні запитання

- •Лабораторна робота №7 різьбові з’єднання

- •Порядок виконання роботи

- •Теоретична частина

- •Контрольні запитання

- •Лабораторна робота №8 болт затягнутий, зовнішнє навантаження розкриває стик деталей

- •Порядок виконання роботи

- •Теоретична частина

- •Контрольні запитання

- •Лабораторна робота №9 дослідження клинопасового варіатора

- •Порядок виконання роботи

- •Теоретична частина

- •Контрольні запитання

- •Лабораторна робота №10 визначення залишкових внутрішніх напружень

- •Призначення.

- •2. Принцип дії (Рис. 10.1)

- •Порядок роботи

- •Приклад розрахунку

- •Контрольні запитання

Порядок виконання роботи

Ознайомитися з типами різьбових з’єднань і їх параметрами. Запам’ятати відмінні особливості кожного типу різьб. Виконати ескізи кожного типу різьб з указанням відмінних особливостей.

Визначити належність кожного зразку, виданого викладачем, до певного типу різьби.

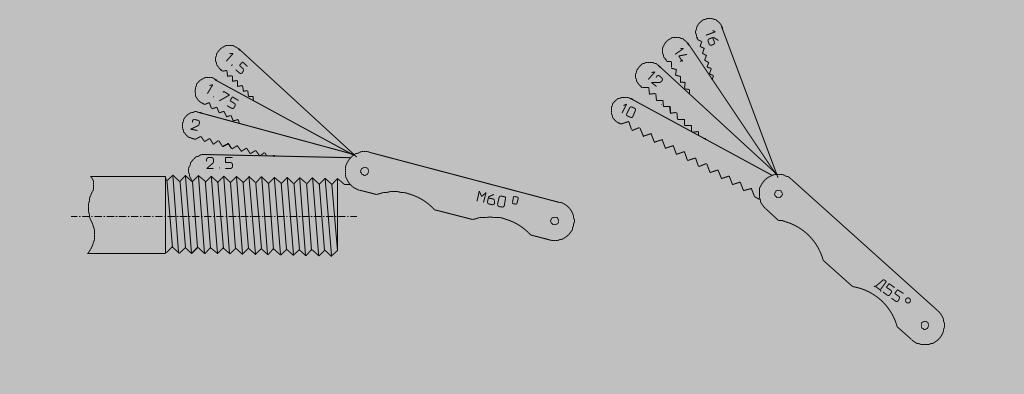

Д ля

визначення різьби, що є на деталях,

застосовують особливі шаблони –

різьбоміри (рис.7.1): №1 – для метричної

різьби і №2 – для трубної. На корпусі

різьбоміра №1 вибито клеймо М60, а на

кожній пластинці – крок різьби в

міліметрах. На корпусі різьбоміра №2

вибито клеймо Д55, а на кожній пластинці –

кількість витків (ниток) на довжині 1",

рівній 25,4 мм.

ля

визначення різьби, що є на деталях,

застосовують особливі шаблони –

різьбоміри (рис.7.1): №1 – для метричної

різьби і №2 – для трубної. На корпусі

різьбоміра №1 вибито клеймо М60, а на

кожній пластинці – крок різьби в

міліметрах. На корпусі різьбоміра №2

вибито клеймо Д55, а на кожній пластинці –

кількість витків (ниток) на довжині 1",

рівній 25,4 мм.

Рис. 7.1. Визначення кроку різьби різьбоміром

Для визначення різьби вибирають пластинку з зубцями, котрі можуть бути введені в западини різьби. Потім читають вказаний на пластинці крок (або кількість витків на дюйм). Зовнішній діаметр різьби d на стержні вимірюють штангенциркулем. При відсутності різьбоміру крок різьби визначають за допомогою відбитку на папері: на край дошки кладуть аркуш паперу 6, прикладають до нього різьбову деталь і натиском руки отримують відбиток декількох кроків (не менше 10), потім вимірюють відстань L між крайніми чіткими рисунками, рахують кількість кроків n на довжині L (число n на одиницю менше за число рисок). Крок різьби визначають відношенням L до n.

В отворах цим методом визначають різьбу за допомогою металевого або дерев’яного стержня, загорнутого в папір.

Порівнюючи крок за стандартними таблицями, визначають тип і діаметр різьби. Діаметри метричної різьби (починаючи з 6мм) завжди вимірюються цілим числом міліметрів.

У трубній різьбі діаметр і крок можуть бути з достатнім наближенням виражені тільки в тисячних частках міліметрів, але число витків (ниток) на дюйм звичайно являє собою ціле число, що легко перевіряється.

Для вказаного викладачем болтового з‘єднання визначити основні параметри, намалювати ескіз.

Для болтів і гвинтів вимірюють довжину стержня L, довжину різьби l, висоту головки H, розмір S «під ключ»,діаметр dc гладкої частини стержня, зовнішній діаметр d різьби.

Для гайок вимірюють діаметр D описаного кола, розмір S «під ключ», висоту H, внутрішній діаметр d1різьби.

Розраховують болтове з‘єднання за головним критерієм працездатності – міцністю різьбового стержня на розтяг або зріз.

Допустиме навантаження на болт (гвинт, шпильку) залежить від його розмірів, класу міцності й умов роботи.

Допустиме розтягуюче навантаження F визначають для загрозливого перерізу стержня в місті, ослабленому різьбою, Н: F=[]d12/4,

де [] – допустиме напруження розтягу, МПа, Н/мм2: []=т/[S],

т – границя текучості; [S] – необхідний коефіцієнт міцності; d1 – внутрішній діаметр різьби, мм

Границю текучості можна визначити за класом міцності болта (табл. 6.1) або за довідником.

Кожний з дванадцяти класів міцності позначається двома числами. Перше число, помножене на 100, вказує мінімальне значення границі міцності в МПа, а добуток чисел, помножений на 10, являє собою границю текучості.

Таблиця 7.1. – Класи міцності і матеріали різьбових деталей

Клас міцності |

Матеріал |

|

Гвинта |

Гайки |

|

3.6 |

Ст 3; 10 |

Ст 3 |

4.6 |

20 |

Ст 3 |

4.8 |

10 |

|

5.6 |

30; 35 |

10; 20 |

5.8 |

20; Ст 3 |

10; 20 |

6.6 |

35; 45; 40Г |

15; 35; Ст 5 |

6.8 |

20 |

15; 35; Ст 5 |

6.9 |

20 |

15; 35; Ст 5 |

8.8 |

30Х; 38ХА |

20; 35; 45 |

10.9 |

40Г2; 40Х |

35Х; 38ХА |

12.9 |

35ХГСА |

40Х; 30ХГСА |

14.9 |

40ХН2МА |

35ХГСА; 40ХН2МА |

Необхідний коефіцієнт запасу міцності залежить від матеріалу, характеру навантаження та діаметра різьби (табл. 7.2)

Таблиця 7.2. – Необхідний коефіцієнт запасу міцності S при розрахунку на розтяг болтів із вуглецевої сталі

Затягування |

Діаметр різьби, мм |

||

6…16 |

16…30 |

30…60 |

|

Не контрольоване при статичному навантаженні |

5…4 |

4…2.5 |

2.5…1.6 |

Не контрольоване при змінному навантаженні |

10…6.5 |

6.5 |

6.5…5 |

Контрольоване |

|

1.5…2.5 |

|

Без затягування |

|

1.7 |

|

При розрахунку на зріз допустиме поперечне навантаження, Н:

F=[]dc2i/4,

де [] – допустиме напруження зрізу при статичному навантаженні, []=0,4т, а при змінному – (0,2…0,3) т; dc – діаметр стержня болта в загрозливому перерізі; і – кількість площин стику.