- •Министерство образования республики беларусь

- •Тема: "Привод от электродвигателя"

- •Реферат

- •Введение 5

- •1.Общая характеристика узлов и передач привода

- •2.Выбор электродвигателя и кинематический расчет привода

- •2.1. Определяем общий кпд привода:

- •2.11. Определяем мощность на каждом валу, кВт:

- •2.12Определяем вращающие моменты на каждом валу, н∙м:

- •3. Расчет открытых передач привода

- •3.1. Расчет открытой клиноременной передачи

- •3.1.6.Определяем требуемую длину ремня, мм

- •3.1.8.Определяем требуемое число ремней

- •3.1.9. Проверяем ремень на долговечность по числу пробегов за 1 с

- •3.1.10.Определяем силу предварительного натяжения одного ремня, н:

- •3.1.11.Определяем усилие, действующее на вал

- •3.1.12. Определяем основные параметры шкивов.

- •Длина ступицы , мм (3.16)

- •3.2. Расчет открытой конической передачи.

- •3.2.1. Проектировочный расчет конической передачи.

- •Определяем действительное внешнее конусное расстояние, мм:

- •3.2.2. Проверочный расчет по усталостному напряжению изгиба зуба.

- •3.3. Расчет цепной передачи

- •3.3.1. Проектировочный расчёт передачи приводной роликовой цепью.

- •3.3.2. Проверочный расчёт цепи

- •4. Расчет закрытых передач

- •Расчет закрытой цилиндрической косозубой передачи.

- •4.1. Выбор материала.

- •4.2. Проектировочный расчет на контактную выносливость.

- •4.3. Проверочные расчеты закрытой кососубой цилиндрической передачи.

- •4.3.1. Расчет на контактную выносливость.

- •4.3.2. Проверочный расчет зубьев на выносливость при изгибе.

- •4.3.3. Определение основных параметров зубчатого колеса.

- •6) Толщина обода а: , (4.30)

- •4.3.4. Усилия в зацеплении:

- •5. Выбор конструкции корпусных деталей и их расчет

- •6. Выбор конструкции и ориентировочный расчет валов

- •6.1. Входной вал ( быстроходный ).

- •6.2. Вал тихоходный (выходной вал)

- •6. Выбор подшипников и эскизная компановка редуктора

- •8. Проверочные расчеты валов, подшипников, шпонок

- •8.1. Проверочный расчет валов.

- •8.2. Проверочный расчет подшипников на долговечность

- •8.3. Проверочный расчет шпонок

- •9. Выбор способа смазки и контроля смазочных материалов для передач и подшипников

- •10.Выбор и обоснование посадок и квалитетов точности

- •Список используемых источников

4.3.3. Определение основных параметров зубчатого колеса.

1)

Высота головки зуба hа:

![]() ,

(4.25)

,

(4.25)

![]() ,

мм

,

мм

2)

Высота ножки зуба hf:

![]() ,

(4.26)

,

(4.26)

![]() ,

мм

,

мм

3)

Высота зуба h:

![]() ,

(4.27)

,

(4.27)

![]() ,мм

,мм

4)

Диаметр окружности вершин зубьев da:

![]() ,

(4.28)

,

(4.28)

![]() ,

мм

,

мм

29

5)

Диаметр окружности впадин зубьев df:

![]() ,

(4.29)

,

(4.29)

![]() ,

мм

,

мм

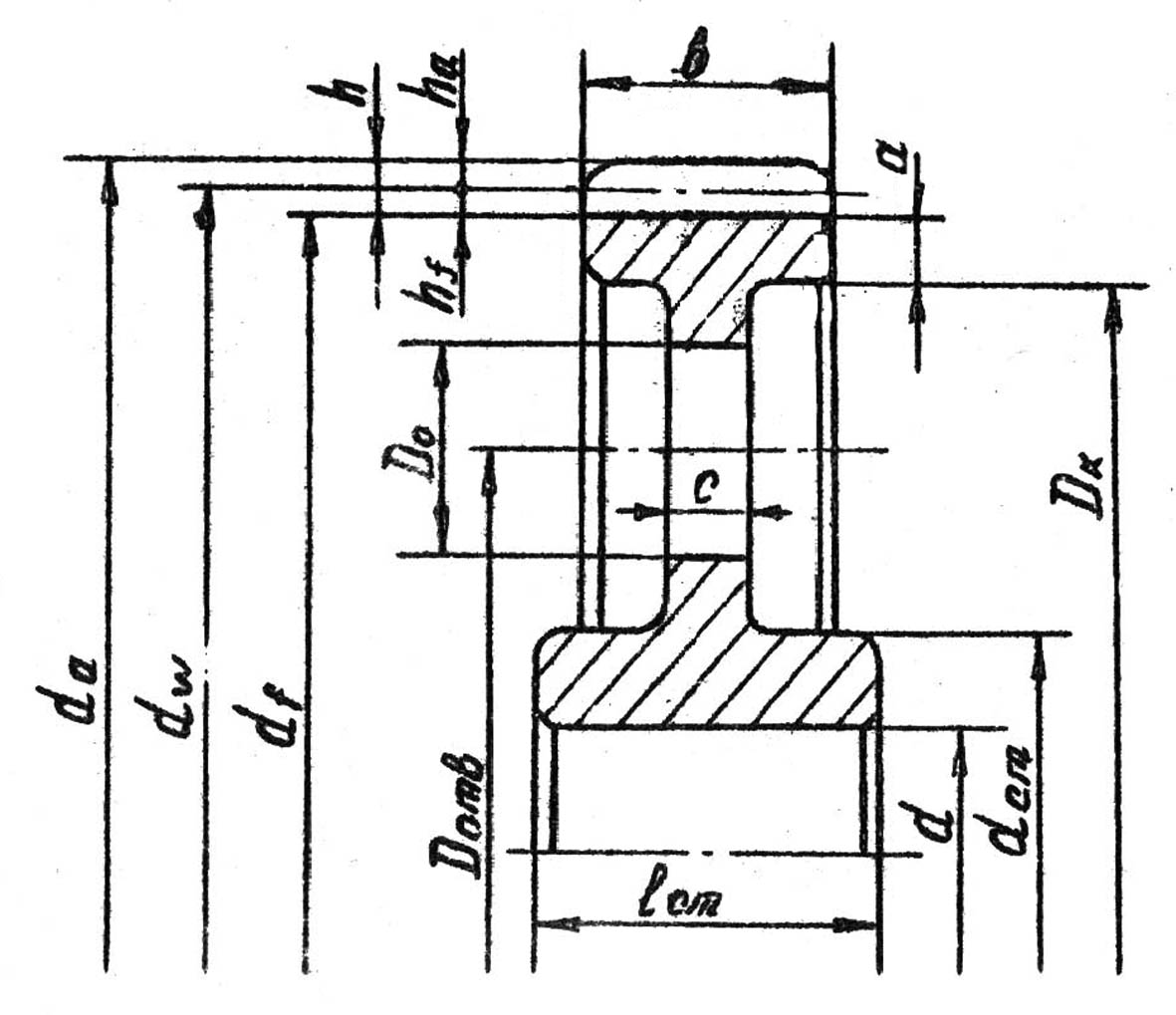

Основные

параметры зубчатого колеса.

Основные

параметры зубчатого колеса.

Рисунок 4.1

6) Толщина обода а: , (4.30)

![]() ,мм

,мм

7)

Толщина диска, связывающего ступицу и

обод С:

![]() ,

(4.31)

,

(4.31)

![]() ,

мм

,

мм

8)

Диаметр ступицы dст

:

![]() ,

(4.32)

,

(4.32)

![]()

9)

Длина ступицы lст:

![]() ,

(4.33)

,

(4.33)

![]() ,

мм

,

мм

10)

Внутренний диаметр обода Dk:

![]() ,

(4.34)

,

(4.34)

![]() ,

мм

,

мм

11)

Диаметр отверстий в диске Dо:

![]() , (4.35)

, (4.35)

![]() ,мм

,мм

12)

Диаметр окружности центров отверстий

Dотв:

![]() ,

(4.36)

,

(4.36)

![]() ,

мм

,

мм

На

торцах зубьев выполняют фаски размером

![]() (4.37) с округлением до стандартного

значения:

(4.37) с округлением до стандартного

значения:

![]()

Принимаем f = 1.2. Угол фаски αф =45°.

30

30

4.3.4. Усилия в зацеплении:

Определение усилий в зацеплении косозубой цилиндрической передачи необходимо для расчета валов и подбора подшипников.

Окружные силы:

![]() (4.38)

(4.38)

![]() Н

Н

![]() Н

Н

Радиальные силы:

![]() (4.39)

(4.39)

где: αw – угол зацепления ( сиандартный αw = 20°);

β – угол наклона линии зуба ( β = 9.36°).

![]() ,

Н

,

Н

![]() ,

Н

,

Н

Осевые силы:

![]() (4.40)

(4.40)

![]() ,Н

,Н

![]() ,

Н

,

Н

31

5. Выбор конструкции корпусных деталей и их расчет

Корпус предназначен для размещения деталей предачи, обеспечения смазки, восприятия усилий, возникающих при работе, а также для предохранения деталей передачи от повреждений и загрязнений.

Наиболее распространенным материалом для литых корпусов является серый чугун (СЧ15).

Редукторы общего назначения для удобства сборки и разборки конструируют разъемными.

Габариты и форма редуктора определяются числом и размерами зубчатых колес, заключенных в корпус, положением плоскости разъема и расположением валов.

В нижней части основания корпуса предусматривают маслосливное отверстие, закрываемое резьбовой пробкой, и отверстие для установки маслоуказателя.

Для подъема и транспортировки крышки, основания корпуса и собранного редуктора предусматривают крючья, проушины или рым-болты.

Размеры элементов корпуса из СЧ15

толщина стенок корпуса редуктора (во всех случаях и 1 7 мм):

![]() (5.1)

(5.1)

![]() (5.2)

(5.2)

![]() мм

мм

![]() ,

мм

,

мм

Принимаем δ = δ1 = 7 мм

Глубина корпуса редуктора должна обеспечивать объем масла V=(0.4-0.8)л/кВт:

![]() ,

мм

(5.3)

,

мм

(5.3)

Н = 178 мм

Размеры сопряжений принимаем в соответствии с указаниями /1/ стр.124

Расстояние от стенки Х=3мм

Расстояние от фланца У=15мм

Радиус закругления R=5мм

Высота просвета h=4мм

Диаметры болтов:

Фундаментальных

![]() ,

мм

(5.4)

,

мм

(5.4)

![]() ,мм

(ближайший по стандартам М20).

,мм

(ближайший по стандартам М20).

32

Соединяющих крышку корпуса с основанием у подшипников:

![]() ,мм

(5.5)

,мм

(5.5)

![]() ,мм

(ближайший по стандартам М16).

,мм

(ближайший по стандартам М16).

Прочих:

![]() ,

мм

(5.6)

,

мм

(5.6)

![]() ,мм

(ближайший по стандартам М12).

,мм

(ближайший по стандартам М12).

Крепящих крышку подшипников с корпусом:

![]() ,мм

(5.7)

,мм

(5.7)

![]() ,мм

(ближайший по стандартам М10).

,мм

(ближайший по стандартам М10).

Крепящих смотровую крышку:

![]() ,

мм

(5.8)

,

мм

(5.8)

![]() ,

мм (ближайший по стандартам М8).

,

мм (ближайший по стандартам М8).

Количество фундаментальных болтов:

![]() (5.9)

(5.9)

где:M и N – размеры основания корпуса принимаем из компановки

Размеры элементов фланцев

Ширина фланца Кф=48 мм, К1=39 мм, К2=33 мм;

Расстояние от оси болта до стенки Сф =25 мм, С1 =21 мм, С2 =18 мм;

Диаметр отверстия dф = 22 мм, d1 = 17 мм d2 = 13 мм;

Диаметр планировки D0 =38 мм;

Радиус закркгления R = 5 мм.

Размеры элементов подшипниковых гнезд:

Диаметр расточки D принимаем по наружному диаметру подшипника;

Диаметр

оси установки болтов

![]() ,мм

(5.10)

,мм

(5.10)

Наружный

диаметр фланца

![]() ,

мм (5.11)

,

мм (5.11)

Длина гнезда подшипника lп = δ + Кi + ( 3 – 5)мм = 7 + 39 + 4 = 50мм (5.12)

Количество болтов для крепления крышки подшипников n4 = 6;

Диаметр болтов d3 = 10 мм;

Гдубина завинчивания l = 15 мм;

Глубина нарезания резьбы l1 = 24 мм;

Глубина сверления l2 =28 мм.

33