- •1 Разработка управляющей программы для токарной обработки

- •1.1 Исходное задание

- •1.2 Выбор материала обрабатываемой детали

- •1.3 Выбор заготовки, её обоснование

- •1.4 Разработка маршрутного технологического процесса

- •1.5 Выбор инструмента

- •1.6 Расчет режимов резания

- •1.7 Разработка схем обработки

- •1.8 Управляющая программа для токарной обработки

- •2 Разработка управляющей программы для фрезерной обработки

- •2.1 Исходное задание

- •2.2 Выбор материала обрабатываемой детали

- •2.3 Выбор заготовки

- •2.4 Выбор инструмента

- •2.5 Расчет режимов резания

- •2.6 Схема обработки

- •2.7 Определение координат точек

- •2.8 Разработка управляющей программы для фрезерной обработки

2.6 Схема обработки

Рисунок 2.2 – Эскиз расположения

Рисунок 2.3 – Траектория движения фрезы

2.7 Определение координат точек

Таблица 2.3 Координаты точек

№ точки |

Координата по Х |

Координата по У |

1 |

7 |

-50 |

2 |

-28,3 |

0 |

3 |

0 |

40 |

4 |

40 |

40 |

5 |

40 |

0 |

6 |

0 |

-40 |

2.8 Разработка управляющей программы для фрезерной обработки

Таблица 2.3 Управляющая программа с использованием подготовительных функций.

№ кадра |

Содержания кадра |

Пояснение |

|

% LF |

Начало программы |

1 |

G90 S939. F281,7. LF |

Абсолютный размер, задание режимов обработки: частоты вращения, мин-1; подачи, мм/мин; включение шпинделя. |

2 |

G00 Z-16. LF |

Перемещение на быстром ходу в заданную точку, ранее заданная подача не отменяется |

3 |

G41 X7. Y-50. L09. LF |

Коррекция криволинейного контура, выход на эквидистанту плюс |

4 |

G01 X-28,3. Y0. LF |

Линейная интерполяция перемещения по прямой к точке с координатами Х= -28,3, Y= 0. |

5 |

G43 I-28,3. J-10. X0. Y30. L09 LF |

Круговая интерполяция по часовой стрелке с эквидистантой плюс. |

6 |

G01 X40. LF |

Линейная интерполяция перемещения по прямой к точке с координатами Х= 40, Y= 40. |

7 |

G10 X40.Y0. LF |

Линейная интерполяция, перемещение к точке с координатами X= 40, Y= 0. |

8 |

G43 I40. J0. X0. Y-40. L09 LF |

Круговая интерполяция по часовой стрелке с эквидистантой плюс. |

9 |

G00 Z16. LF |

Перемещение на быстром ходу в заданную точку по оси Z. |

10 |

G41 X7. Y-50. L09 M02 LF |

Конец программы. Выключение шпинделя |

3 СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ

ОБОРУДОВАНИЕМ

3.1 ПРИНЦИПИАЛЬНАЯ СХЕМА СУ

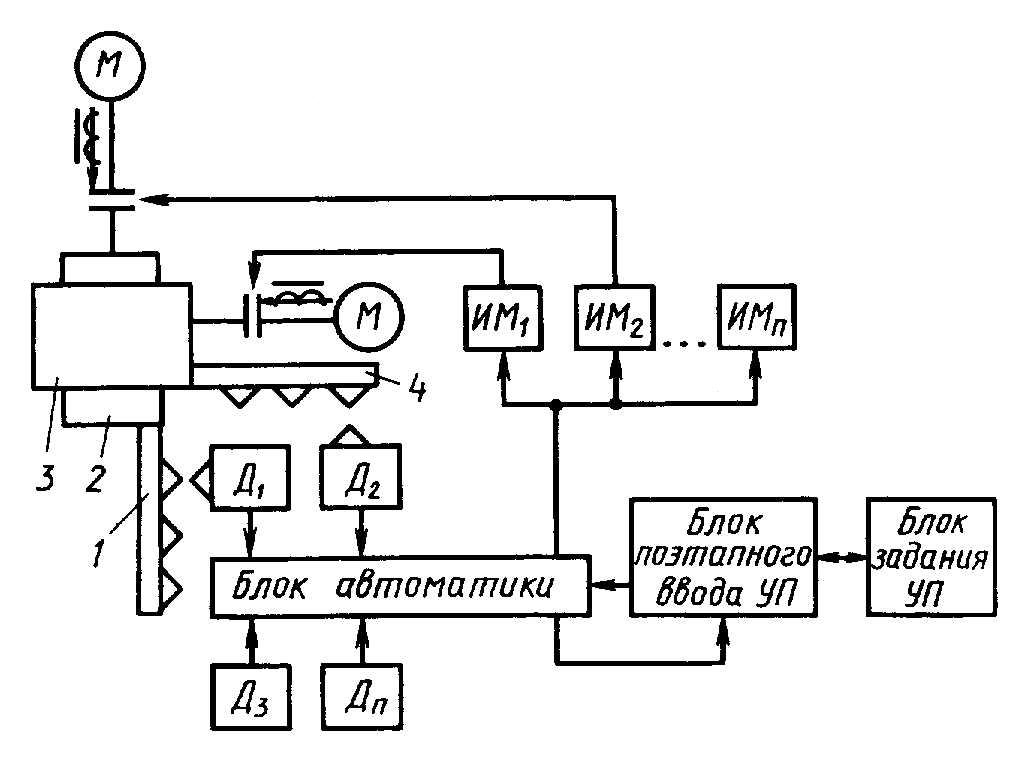

Рисунок 3.1 – Структурная схема системы циклового программного управления

3.2 НАЗНАЧЕНИЕ И ПРИНЦИП РАБОТЫ СУ

В системах циклового программного управления (ЦПУ) одна часть управляющей программы информация о цикле и режимах обработки задается в числовом виде с использованием в качестве программоносителей как электромеханических информационных носителей (штекерные и коммутационные поля, программные барабаны, диодные перепрограммируемые матрицы, разъемы, перфокарты и др.), так и электронных носителей, построенных на основе больших интегральных схем полупостоянных запоминающих устройств с электрической перезаписью информации.

Другая часть управляющей программы размерная информация, характеризующая перемещения рабочих органов станка, устанавливается с помощью путевых упоров на специальных линейках или барабанах. Для каждой координаты настраивают и устанавливают свою линейку.

На рис. 3.1 показана типовая структурная схема системы ЦПУ. Информация о цикле и режимах обработки задается блоками задания и поэтапного ввода УП. Блок задания управляющей программы (программатор) представляет собой чаще всего штекерную панель. Блок её поэтапного ввода выполняют в виде электронной или релейной счетно-распределительной схемы, построенной на шаговых искателях, электромагнитных реле или логических элементах.

Далее информация передается в блок электроавтоматики, предназначенный для усиления и распределения команд, поступающих на исполнительные механизмы ИМ1 – ИМ2 чаще всего через электромагнитные муфты привода подач, коробки скоростей и др.

Блоки системы ЦПУ выполняют на основе электрических, пневматических или гидравлических элементов.

В настоящее время в качестве блока автоматики используют программируемые командоаппараты (ПК), которые, как и обычные релейные устройства, выполняют логические функции и функции выдержки времени.

Программируемые командоаппараты представляют собой совокупность аппаратных и программных средств, позволяющих имитировать работу любой схемы, состоящей из конечного числа взаимодействующих между собой реле, временных датчиков, счетных схем. На ПК осуществляются сбор и логическая обработка сигналов, поступающих от датчиков, конечных переключателей, кнопок, а также формирование команд позиционного управления объектом – включение и выключение различных исполнительных механизмов и т.п.

Основное отличие программируемого командоаппарата от заменяемых ими электрических устройств управления обычного типа – построение не по схемному, а по программному принципу. Соответственно этому для автоматизации различных циклов не требуется индивидуального комплектования аппаратурой и монтажа соединений, необходимо лишь выбрать одно из стандартных исполнений ПК (требуемый набор блоков) по количественным параметрам (число входов и выходов) и задать программу, обеспечивающую исполнение нужного цикла работы. Обычно ПК имеют модульное построение, позволяющее наращивать число выходов и входов.

Другое существенное отличие ПК – исполнение их на современной элементной базе: интегральных схемах, запоминающих элементах, мощных полупроводниковых выходных элементах, что повышает надежность их работы, а также возможность стандартного исполнения ПК для станков с различными циклами.

Принцип программирования ПК достаточно прост. Каждая программная команда соответствует релейному входу, выходу или управляющей функции. Одна команда языка, как правило, представляет собой одну логическую связь. Программа, описывающая работу технологического процесса, является списком команд, которые выполняются последовательно и циклически. Язык программирования состоит из целых чисел, обозначающих операнды (номера контактов реле, число тактов счета и времени), и имен операторов.

Рассмотренный способ задания УП в системах ЦПУ позволяет сократить время их переналадки по сравнению с временем переналадки ранее описанных систем управления. Трудоемкими остаются только установка и настройка путевых упоров.

Задание размерной информации с помощью путевых упоров обусловливает дискретный способ управления (выдачу команд управления только в местах установки упоров). Управление перемещениями возможно только при их выполнении по прямолинейному циклу. Это значительно ограничивает технологические возможности станков с ЦПУ.