- •Содержание

- •Введение

- •1. Основные понятия и положения

- •1.1. Определения терминов по гост 25346-89

- •1.2. Принципы построения системы допусков и посадок (сдп)

- •1.3 Правила образования посадок

- •2. Практические занятия

- •2.1. Практическое занятие № 1 «Расчет гладких соединений»

- •2.1.1. Расчет подшипников скольжения с гидродинамическим режимом

- •2.1.2. Расчет посадок с натягом

- •2.1.3. Расчет вероятности появления натягов или зазоров в переходных посадках

- •2.2. Практическое занятие № 2 «Подбор посадок подшипника качения»

- •2.3. Практическое занятие № 3 «допуски и посадки шпоночного соединения»

- •Свободное соединение

- •Нормальное соединение

- •Плотное соединение

- •2.4. Практическое занятие № 4 «допуски и посадки шлицевых соединений»

- •2.5. Практическое занятие № 5 «допуски и посадки зубчатых передач»

- •2.6. Практическое занятие № 6 «расчет размерных цепей»

- •Приложения Приложение 1

- •Числовые значения допусков формы и расположения поверхностей, мкм

- •Допуски параллельности, перпендикулярности, торцового биения

- •Приложение 3

- •Приложение 4

- •Нормы бокового зазора (показатель )

- •Приложение 5

- •Список литературы

- •«Взаимозаменяемость стандартизация и технические измерения»

- •7.090228 «Автомобили и автомобильное хозяйство»)

2.2. Практическое занятие № 2 «Подбор посадок подшипника качения»

Исходные данные

№ п/п |

Номер подшипника |

|

Тип нагружения |

№ п/п |

Номер подшипника |

|

Тип нагружения |

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

00 |

305 |

0,075 |

М / Ц |

38 |

2211 |

0,076 |

М / Ц |

01 |

6-206 |

0,124 |

Ц / М |

39 |

6-2112 |

0,131 |

Ц / М |

02 |

407 |

0,142 |

Ц / М |

40 |

6-2413 |

0,126 |

М / Ц |

03 |

6-108 |

0,123 |

М / Ц |

41 |

2314 |

0,129 |

Ц / М |

04 |

309 |

0,089 |

Ц / М |

42 |

6-2215 |

0,133 |

М / Ц |

05 |

6-410 |

0,095 |

М / Ц |

43 |

2416 |

0,122 |

М / Ц |

06 |

211 |

0,098 |

Ц / М |

44 |

6-2117 |

0,141 |

Ц / М |

07 |

6-112 |

0,093 |

Ц / М |

45 |

2418 |

0,119 |

М / Ц |

08 |

6-413 |

0,141 |

М / Ц |

46 |

6-2219 |

0,112 |

Ц / М |

09 |

314 |

0,132 |

М / Ц |

47 |

2320 |

0,147 |

М / Ц |

10 |

6-215 |

0,145 |

Ц / М |

48 |

2205 |

0,132 |

Ц / М |

11 |

416 |

0,111 |

М / Ц |

49 |

2206 |

0,134 |

М / Ц |

12 |

6-117 |

0,131 |

Ц / М |

50 |

6-2407 |

0,071 |

Ц / М |

13 |

418 |

0,077 |

М / Ц |

51 |

6-2308 |

0,092 |

Ц / М |

14 |

6-219 |

0,083 |

Ц / М |

52 |

6-2309 |

0,081 |

М / Ц |

15 |

320 |

0,087 |

М / Ц |

53 |

2310 |

0,094 |

Ц / М |

16 |

205 |

0,149 |

М / Ц |

54 |

2311 |

0,136 |

М / Ц |

17 |

206 |

0,147 |

Ц / М |

55 |

2212 |

0,124 |

М / Ц |

18 |

6-407 |

0,115 |

М / Ц |

56 |

2313 |

0,128 |

Ц / М |

19 |

6-308 |

0,132 |

Ц / М |

57 |

6-2314 |

0,139 |

М / Ц |

20 |

6-309 |

0,096 |

Ц / М |

58 |

2215 |

0,128 |

М / Ц |

21 |

310 |

0,076 |

М / Ц |

59 |

6-2316 |

0,146 |

Ц / М |

22 |

311 |

0,074 |

Ц / М |

60 |

2117 |

0,145 |

Ц / М |

23 |

212 |

0,072 |

М / Ц |

61 |

6-2418 |

0,144 |

М / Ц |

24 |

313 |

0,071 |

М / Ц |

62 |

2319 |

0,129 |

Ц / М |

25 |

6-314 |

0,143 |

Ц / М |

63 |

6-2420 |

0,112 |

М / Ц |

26 |

215 |

0,129 |

Ц / М |

64 |

105 |

0,127 |

Ц / М |

27 |

6-316 |

0,138 |

М / Ц |

65 |

6-306 |

0,124 |

Ц / М |

28 |

117 |

0,136 |

Ц / М |

66 |

207 |

0,173 |

М / Ц |

29 |

6-418 |

0,127 |

Ц / М |

67 |

6-408 |

0,127 |

М / Ц |

30 |

319 |

0,144 |

М / Ц |

68 |

209 |

0,124 |

Ц / М |

31 |

6-420 |

0,128 |

Ц / М |

69 |

6-310 |

0,083 |

М / Ц |

32 |

2305 |

0,081 |

М / Ц |

70 |

111 |

0,091 |

Ц / М |

33 |

6-2206 |

0,083 |

Ц / М |

71 |

6-312 |

0,082 |

М / Ц |

34 |

2407 |

0,091 |

Ц / М |

72 |

6-213 |

0,072 |

Ц / М |

35 |

6-2108 |

0,118 |

М / Ц |

73 |

114 |

0,071 |

М / Ц |

Продолжение таблицы – Исходные данные

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

36 |

2309 |

0,113 |

Ц / М |

74 |

6-315 |

0,076 |

М / Ц |

37 |

6-2410 |

0,099 |

Ц / М |

75 |

316 |

0,093 |

Ц / М |

76 |

6-217 |

0,087 |

М / Ц |

88 |

6-313 |

0,131 |

М / Ц |

77 |

118 |

0,098 |

Ц / М |

89 |

214 |

0,141 |

Ц / М |

78 |

6-419 |

0,083 |

Ц / М |

90 |

2215 |

0,147 |

М / Ц |

79 |

220 |

0,083 |

М / Ц |

91 |

6-116 |

0,124 |

Ц / М |

80 |

405 |

0,081 |

Ц / М |

92 |

2317 |

0,126 |

М / Ц |

81 |

306 |

0,126 |

М / Ц |

93 |

6-218 |

0,083 |

М / Ц |

82 |

6-2307 |

0,138 |

М / Ц |

94 |

2319 |

0,073 |

Ц / М |

83 |

6-2108 |

0,133 |

Ц / М |

95 |

6-320 |

0,082 |

Ц / М |

84 |

6-209 |

0,122 |

Ц / М |

96 |

405 |

0,071 |

М / Ц |

85 |

6-310 |

0,111 |

М / Ц |

97 |

6-106 |

0,126 |

Ц / М |

86 |

2211 |

0,138 |

Ц / М |

98 |

6-107 |

0,135 |

М / Ц |

87 |

6-212 |

0,139 |

Ц / М |

99 |

6-308 |

0,125 |

Ц / М |

Пример

Подобрать посадки колец шарикового радиального однорядного подшипника 6-309, при следующих исходных данных:

Режим нагружения нормальный, отношение эквивалентной динамической нагрузки к динамической грузоподъемности

.

.Вращается вал, корпус неподвижен (внутреннее кольцо нагружено циркуляционно, наружное – местно)

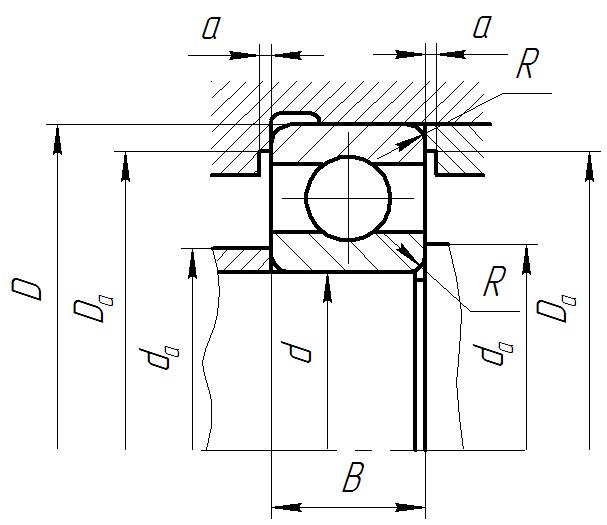

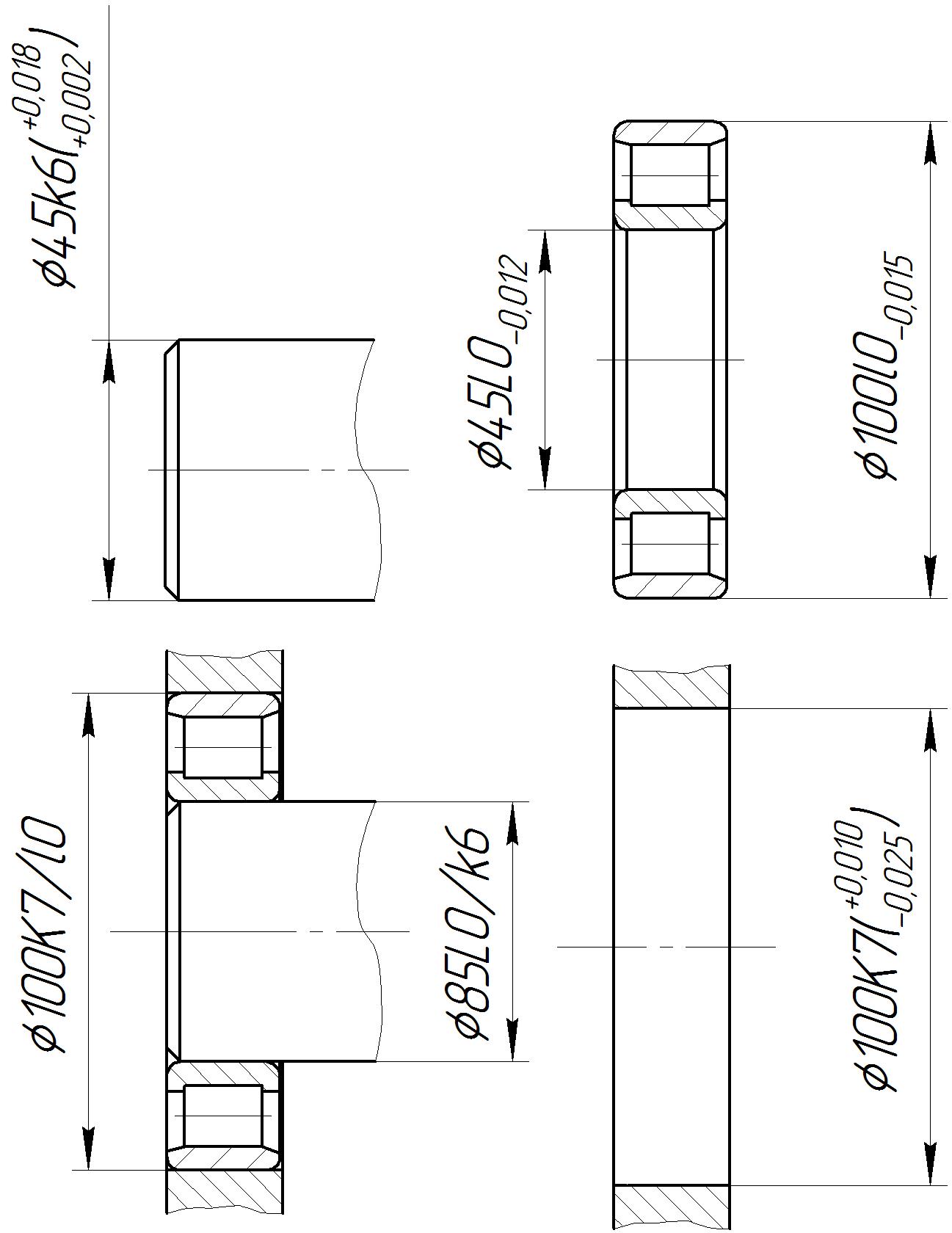

Рисунок 23 – Основные размеры подшипника качения и схема установки

Таблица 2 – Основные размеры подшипника качения

d |

D |

B |

R |

damin |

Damax |

a |

45 |

100 |

25 |

2,5 |

52 |

80 |

2 |

Решение

Определяем габаритные и установочные размеры подшипника 6-309:

мм

– отверстие внутреннего кольца;

мм

– отверстие внутреннего кольца; мм

– посадочный диаметр наружного кольца;

мм

– посадочный диаметр наружного кольца; мм

– ширина подшипника;

мм

– ширина подшипника; мм

– радиус фасок колец подшипника;

мм

– радиус фасок колец подшипника; мм;

мм;

мм – диаметры определяющие размеры

заплечиков, соответственно на валу и

в корпусе (высота заплечиков должна

быть меньше толщины колец);

мм – диаметры определяющие размеры

заплечиков, соответственно на валу и

в корпусе (высота заплечиков должна

быть меньше толщины колец); мм.

мм.

Определяем отклонение посадочных размеров колец радиального шарикового однорядного подшипника класса точности 6 (табл. П. 5.6 и П. 5.2)

Внутреннее

кольцо

![]() :

:

-

верхнее отклонение

![]() ;

;

-

нижнее отклонение

![]() мкм.

мкм.

Наружное

кольцо

![]() :

:

-

верхнее отклонение

![]() ;

;

-

нижнее отклонение

![]() мкм.

мкм.

Ширина

колец

![]() :

:

- верхнее отклонение ;

-

нижнее отклонение

![]() мкм.

мкм.

Определяем посадку внутреннего кольца подшипника:

- посадка на вал;

- циркуляционное нагружение;

- нормальный режим нагружения

![]()

Посадка

![]() (порядок выбора посадки приведен в табл.

П. 5.5).

(порядок выбора посадки приведен в табл.

П. 5.5).

Записываем условное обозначение посадки внутреннего кольца на вал (система отверстия)

![]()

Определение

отклонения размера неосновного вала

![]() .

.

Основное

(нижнее) отклонение

![]() мкм

(табл. П. 1.3)

мкм

(табл. П. 1.3)

По

табл. П. 1.1. допуск на диаметр

![]() мм

по 6-му квалитету

мм

по 6-му квалитету

![]() мкм.

мкм.

Неосновное (верхнее) отклонение:

![]() мкм.

мкм.

Записываем условное обозначение диаметра выбранного неосновного вала:

![]()

Записываем условное обозначение выбранной посадки внутреннего кольца подшипника на вал:

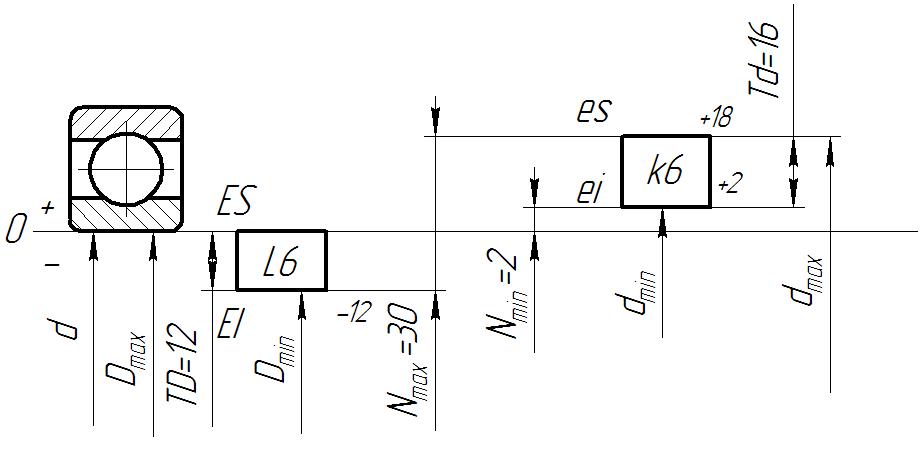

Строим схему полей допусков.

Рисунок 24 – Схема полей допусков посадки с натягом

Параметры посадки:

Параметры

отверстия:

![]() мкм;

мкм;

![]() мкм;

мкм;

![]() мкм.

мкм.

Параметры

вала:

![]() мкм;

мкм;

![]() мкм;

мкм;

![]() мкм.

мкм.

Наибольшие и наименьшие зазоры:

![]() мкм;

мкм;

![]() мкм.

мкм.

Допуск посадки:

![]() мкм;

мкм;

![]() мкм.

мкм.

Определяем посадку внешнего кольца подшипника:

- посадка в корпусе;

- местное нагружение;

- нормальный режим нагружения

Посадка

![]() (порядок выбора посадки приведен в табл.

П. 5.5).

(порядок выбора посадки приведен в табл.

П. 5.5).

Записываем условное обозначение посадки наружного кольца на вал (система вала):

![]()

Определение

отклонения размера неосновного отверстия

корпуса ![]() .

.

Основное

(верхнее) отклонение

![]() мкм (табл. П. 1.5).

мкм (табл. П. 1.5).

По

табл. П. 1.1. допуск на диаметр

мм по 7-му квалитету

![]() мкм.

мкм.

Неосновное (нижнее) отклонение:

![]() мкм.

мкм.

Записываем условное обозначение диаметра выбранного неосновного отверстия корпуса:

![]()

Записываем условное обозначение выбранной посадки внутреннего кольца подшипника в корпус:

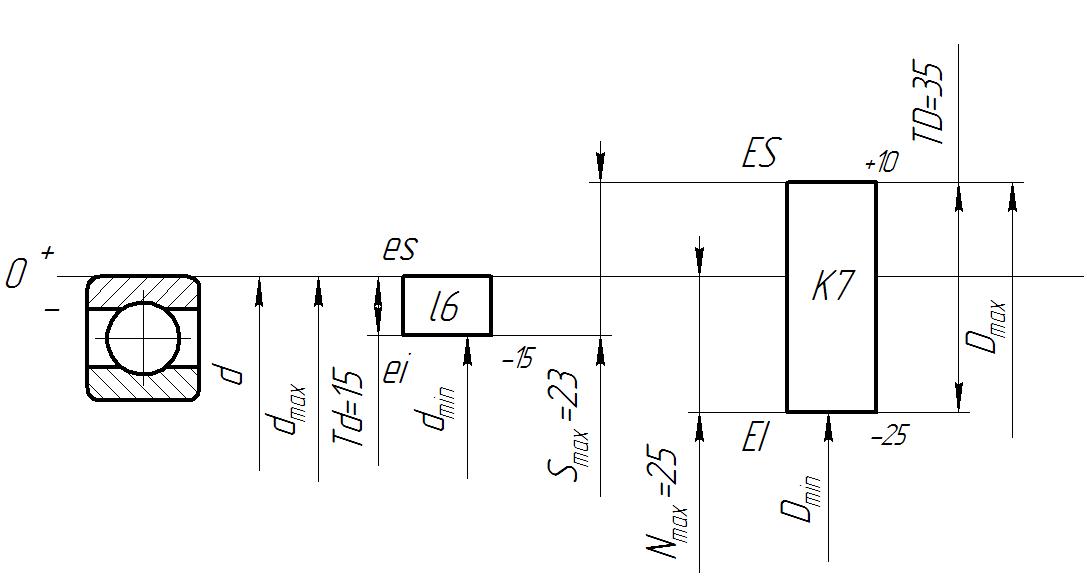

Строим схему полей допусков

Рисунок 25 – Схема полей допусков переходной посадки

Параметры посадки:

Параметры

отверстия:

мкм;

![]() мкм;

мкм.

мкм;

мкм.

Параметры

вала:

мкм;

мкм;

![]() мкм.

мкм.

Наибольшие и наименьшие зазоры:

![]() мкм;

мкм;

![]() мкм.

мкм.

Допуск посадки:

![]() мкм;

мкм;

![]() мкм.

мкм.

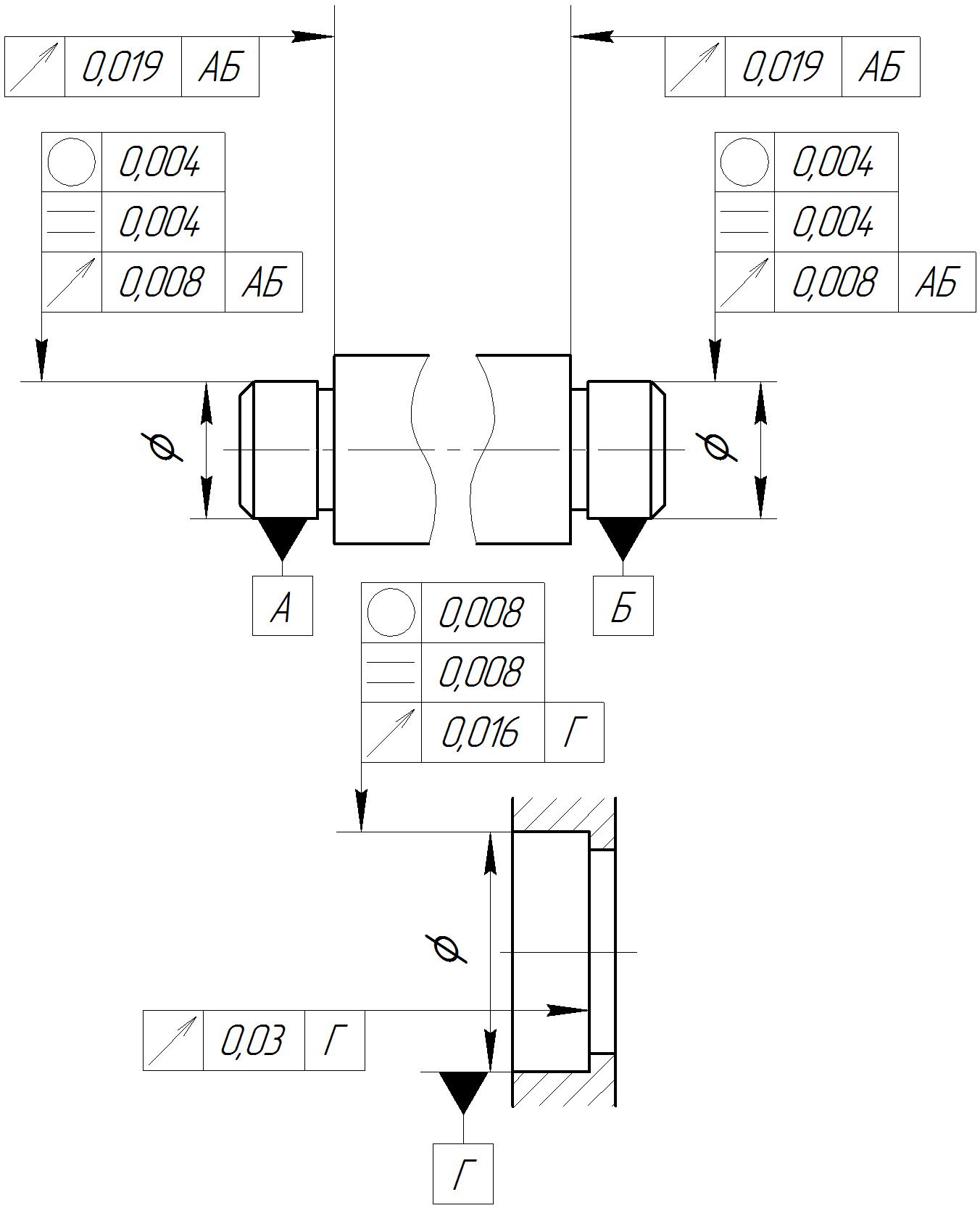

Определяем допуски формы посадочных поверхностей под подшипник 6-309.

Согласно ГОСТ 3325-85 в качестве основных показателей формы рекомендуется допуск круглости и допуск профиля продольного сечения.

Назначение технического требования – обеспечение качественной работы подшипника. При посадке на вал и в корпус отклонения формы передаются на поверхности качения, искажая их форму и вызывая повышенный уровень вибрации и износ.

Для

подшипников класса точности 0 и 6 допуск

формы не должен превышать

![]() допуска размера.

допуска размера.

Для

шейки вала:

![]() мкм.

мкм.

![]() мкм

мкм

Согласно табл. 4 принимаем:

![]() мкм

мкм

Для

отверстия корпуса:

![]() мкм.

мкм.

![]() мкм

мкм

Согласно табл. 4 принимаем (П. 2.1):

![]() мкм

мкм

Определяем допуск расположения посадочных поверхностей вала и корпуса под подшипник 6-309.

Согласно ГОСТ 3325-85 в качестве основных показателей расположения посадочных поверхностей вала и корпуса рекомендуется допуск соосности и допуск торцевого биения заплечиков вала и корпуса, в которые упираются кольца подшипника.

Рекомендуется вместо соосности назначать допуск радиального биения посадочных поверхностей.

По табл. 3 для шарикового подшипника однорядного с нормальным радиальным зазором допустимый угол взаимного перекоса колец от технологических погрешностей обработки:

для вала -

;

;для корпуса -

Допуск радиального биения посадочных поверхностей вала и корпуса определяется по зависимости:

для вала:

![]() мм.

мм.

По табл. П. 2.1. принимаем.

![]() мм

мм

для корпуса:

![]() мм

мм

По табл. П. 2.1. принимаем.

![]() мм.

мм.

По табл. 5 допуск торцевого биения заплечиков:

вала

мм, при

мм, при

мм, при 6-м классе точности подшипника;

мм, при 6-м классе точности подшипника;отверстия корпуса

мм, при

мм, при

мм, при 6-м классе точности подшипника.

мм, при 6-м классе точности подшипника.

Выполнить эскиз посадки подшипника качения (рис. 26) и допусков формы и расположения посадочных поверхностей (рис. 27)

Таблица 3 – Допустимые углы взаимного перекоса колец подшипников качения и допуски расположения, посадочных поверхностей вала и корпуса.

Тип подшипника |

Допустимый угол

погрешности

|

От технологической погрешности обработки |

Допуск соосности

посадочной поверхности

|

|||

общий

|

вала

|

корпуса

|

вала

|

отверстия

|

||

Радиальный однорядный шариковый |

8 |

4 |

120 |

240 |

4,0 |

8,0 |

Радиально – упорные шариковые однорядные с углами контакта |

|

|

|

|

|

|

|

6 |

6 |

1 |

2 |

3,0 |

6,0 |

|

5 |

230 |

50 |

140 |

2,4 |

4,8 |

|

4 |

2 |

40 |

120 |

2,0 |

4,0 |

Радиальные с цилиндрическим роликом с модифицированным контактом |

6 |

3 |

1 |

2 |

3,0 |

3,0 |

Примечание:

1.

Если длина шейки

![]() вала не равна 10 мм, допуск соосности

необходимо пересчитать в

вала не равна 10 мм, допуск соосности

необходимо пересчитать в

![]() раза.

2.

В чертежах на вал и корпус разрешается

вместо допуска соосности указывать

допуск радиального биения посадочных

мест относительно тех же баз.

раза.

2.

В чертежах на вал и корпус разрешается

вместо допуска соосности указывать

допуск радиального биения посадочных

мест относительно тех же баз.

Таблица 4 – Допуски формы посадочных поверхностей

Интервалы номинальных диаметров d и D, мм |

Допуски формы посадочных поверхностей, мкм, не более |

|||||||

валов (осей) |

отверстий корпусов |

|||||||

Допуск круглости |

Допуск профиля продольного сечения |

Допуск круглости |

Допуск профиля продольного сечения |

|||||

Классы точности подшипников |

||||||||

0 и 6 |

5 и 4 |

0 и 6 |

5 и 4 |

0 и 6 |

5 и 4 |

0 и 6 |

5 и 4 |

|

от 0,6 до 2,5 |

1,5 |

0,7 |

1,5 |

0,7 |

- |

- |

- |

- |

Св. 2,5 до 3 |

1,5 |

0,7 |

1,5 |

0,7 |

2,5 |

1,0 |

2,5 |

1,0 |

Св. 3 до 6 |

2,0 |

0,8 |

2,0 |

0,8 |

3,0 |

1,3 |

3,0 |

1,3 |

Св. 6 до 10 |

2,5 |

1,0 |

2,5 |

1,0 |

4,0 |

1,5 |

4,0 |

1,5 |

Св. 10 до 18 |

3,0 |

1,3 |

3,0 |

1,3 |

4,5 |

2,0 |

4,5 |

2,0 |

Св. 18 до 30 |

3,5 |

1,5 |

3,5 |

1,5 |

5,0 |

2,0 |

5,0 |

2,0 |

Св. 30 до 50 |

4,0 |

2,0 |

4,0 |

2,0 |

6,0 |

2,5 |

6,0 |

2,5 |

Св. 50 до 80 |

5,0 |

2,0 |

5,0 |

2,0 |

7,5 |

3,0 |

7,5 |

3,0 |

Св. 80 до 120 |

6,0 |

2,5 |

6,0 |

2,5 |

9,0 |

3,5 |

9,0 |

3,5 |

Св. 120 до 180 |

6,0 |

3,0 |

6,0 |

3,0 |

10,0 |

4,0 |

10,0 |

4,0 |

Св. 180 до 250 |

7,0 |

3,5 |

7,0 |

3,5 |

11,5 |

5,0 |

11,5 |

5,0 |

Св. 250 до 315 |

8,0 |

4,0 |

8,0 |

4,0 |

13,0 |

5,3 |

13,0 |

5,3 |

Св. 315 до 400 |

9,0 |

4,0 |

9,0 |

4,0 |

14,0 |

6,0 |

14,0 |

6,0 |

Св. 400 до 500 |

10,0 |

- |

10,0 |

- |

16,0 |

- |

16,0 |

- |

Св. 500 до 630 |

11,0 |

- |

11,0 |

- |

17,5 |

- |

17,5 |

- |

Св. 630 до 800 |

12,0 |

- |

12,0 |

- |

20,0 |

- |

20,0 |

- |

Св. 800 до 1000 |

14,0 |

- |

14,0 |

- |

22,5 |

- |

22,5 |

- |

Таблица 5 – Допуски торцового биения

Интервалы номинальных диаметров d и D, мм |

Допуски торцового биения заплечиков валов, мкм, не более |

Допуски торцового биения отверстий корпусов, мкм, не более |

||||

Класс точности подшипников |

||||||

0 |

6 |

5 |

0 |

6 |

5 |

|

от 1 до 3 |

10 |

6 |

3 |

- |

- |

- |

Св. 3 до 6 |

12 |

8 |

4 |

18 |

12 |

5 |

Св. 6 до 10 |

15 |

9 |

4 |

22 |

15 |

6 |

Св. 10 до 18 |

18 |

11 |

5 |

27 |

18 |

8 |

Св. 18 до 30 |

21 |

13 |

6 |

33 |

21 |

9 |

Св. 30 до 50 |

25 |

16 |

7 |

39 |

25 |

11 |

Св. 50 до 80 |

30 |

19 |

8 |

46 |

30 |

13 |

Св. 80 до 120 |

35 |

22 |

10 |

54 |

35 |

15 |

Св. 120 до 180 |

40 |

25 |

12 |

63 |

40 |

18 |

Св. 180 до 250 |

46 |

29 |

14 |

72 |

46 |

20 |

Св. 250 до 315 |

52 |

32 |

16 |

81 |

52 |

23 |

Св. 315 до 400 |

57 |

36 |

18 |

89 |

57 |

25 |

Св. 400 до 500 |

63 |

40 |

- |

97 |

63 |

27 |

Св. 500 до 630 |

70 |

44 |

- |

110 |

70 |

30 |

Св. 630 до 800 |

80 |

50 |

- |

125 |

80 |

35 |

Св. 800 до 1000 |

90 |

56 |

- |

140 |

90 |

- |

Рисунок 26 – Эскиз посадки подшипника качения

Рисунок 27 – Допуски формы и расположения посадочных поверхностей