- •Содержание

- •Введение

- •1. Основные понятия и положения

- •1.1. Определения терминов по гост 25346-89

- •1.2. Принципы построения системы допусков и посадок (сдп)

- •1.3 Правила образования посадок

- •2. Практические занятия

- •2.1. Практическое занятие № 1 «Расчет гладких соединений»

- •2.1.1. Расчет подшипников скольжения с гидродинамическим режимом

- •2.1.2. Расчет посадок с натягом

- •2.1.3. Расчет вероятности появления натягов или зазоров в переходных посадках

- •2.2. Практическое занятие № 2 «Подбор посадок подшипника качения»

- •2.3. Практическое занятие № 3 «допуски и посадки шпоночного соединения»

- •Свободное соединение

- •Нормальное соединение

- •Плотное соединение

- •2.4. Практическое занятие № 4 «допуски и посадки шлицевых соединений»

- •2.5. Практическое занятие № 5 «допуски и посадки зубчатых передач»

- •2.6. Практическое занятие № 6 «расчет размерных цепей»

- •Приложения Приложение 1

- •Числовые значения допусков формы и расположения поверхностей, мкм

- •Допуски параллельности, перпендикулярности, торцового биения

- •Приложение 3

- •Приложение 4

- •Нормы бокового зазора (показатель )

- •Приложение 5

- •Список литературы

- •«Взаимозаменяемость стандартизация и технические измерения»

- •7.090228 «Автомобили и автомобильное хозяйство»)

1.2. Принципы построения системы допусков и посадок (сдп)

Системой допусков и посадок (СДП) называется совокупность рядов допусков и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов. Система предназначена для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок типовых соединений деталей машин, дает возможность стандартизировать режущие инструменты и калибры, облегчает конструирование, производство и взаимозаменяемость деталей машин, а также обуславливает их качество.

Первый принцип - установлено 20 квалитетов и определены формулы для расчетов допусков. Считают, что допуски одного квалитета меняются так же, как изменяются погрешность обработки на станке в зависимости от размера обработанной детали.

Допуск квалитета рассчитывается по формуле:

![]()

где

![]() - число единиц допуска, установленное

для каждого квалитета (табл. 1)

- число единиц допуска, установленное

для каждого квалитета (табл. 1)

Таблица 1 - Число единиц допуска, установленное для каждого квалитета

Квалитет |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

Число единиц допуска |

7 |

10 |

16 |

25 |

40 |

64 |

100 |

160 |

250 |

400 |

640 |

1000 |

1600 |

2500 |

Допуск для размеров до 500 мм |

,

где

|

|||||||||||||

Допуск для размеров свыше 500 до 3150 мм |

|

|||||||||||||

Примечания. 1. D – среднее геометрическое из крайних значений каждого интервала номинальных размеров, мм. 2. Таблица дана в сокращении. |

||||||||||||||

ЕСДП (ДСТУ – 2500-94) установлено 20 квалитетов, которые обозначаются порядковыми номерами: 01, 0, 1, 2, 3, 4, 5, …, 11, 12, …, 18 в порядке уменьшения точности (увеличения допуска).

Квалитеты с 5-го по 11-й, как правило, применяются для сопрягаемых элементов деталей. Квалитеты с 12-го по 18-й применяются для несопрягаемых деталей.

Значения допусков для установленных интервалов приведены в табл. П. 1.1 приложения.

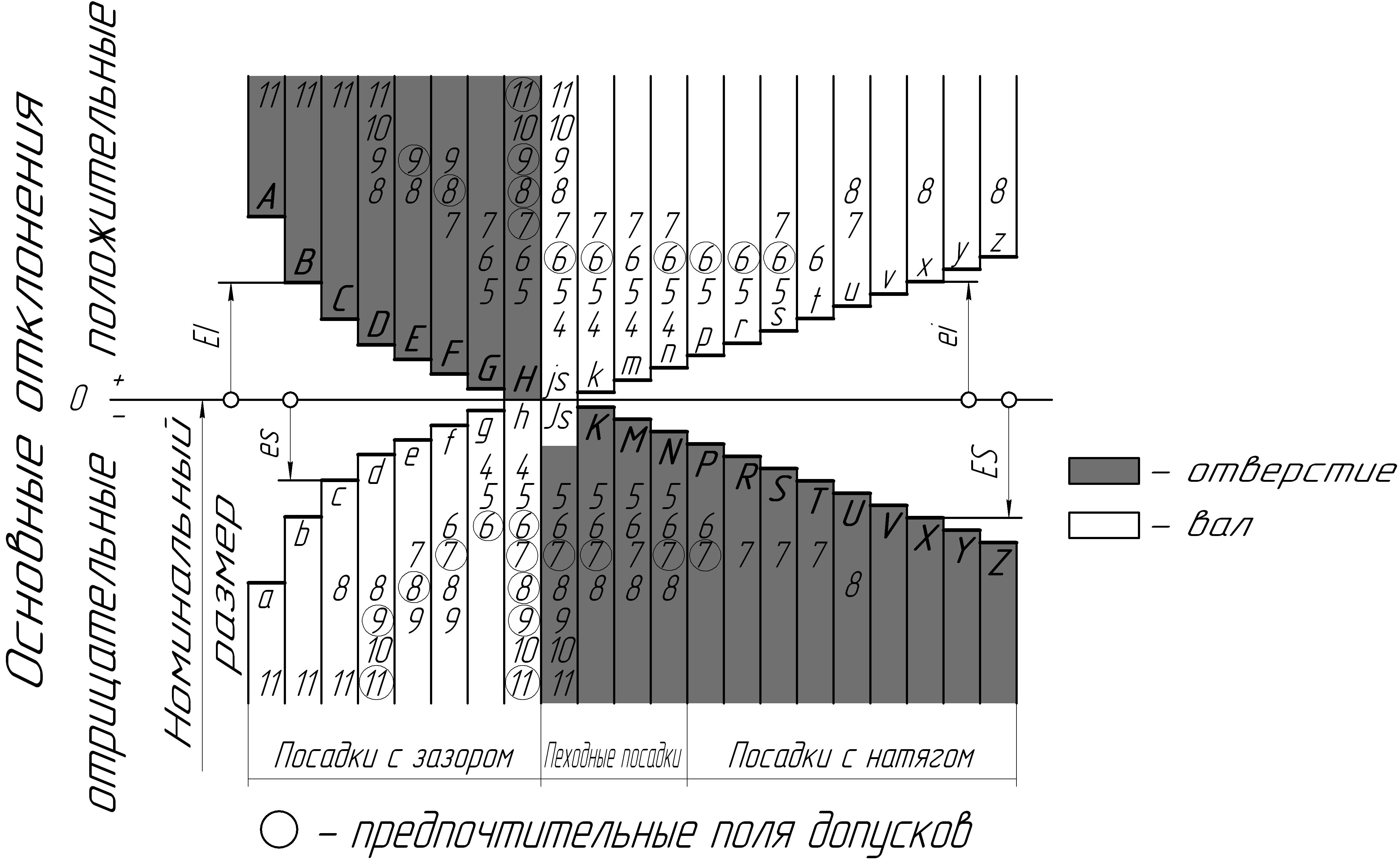

Второй принцип – установлено 27 основных отклонений валов и 27 основных отклонений отверстий (рис. 11).

Рисунок 11 – Схема расположения и обозначения основных отклонений

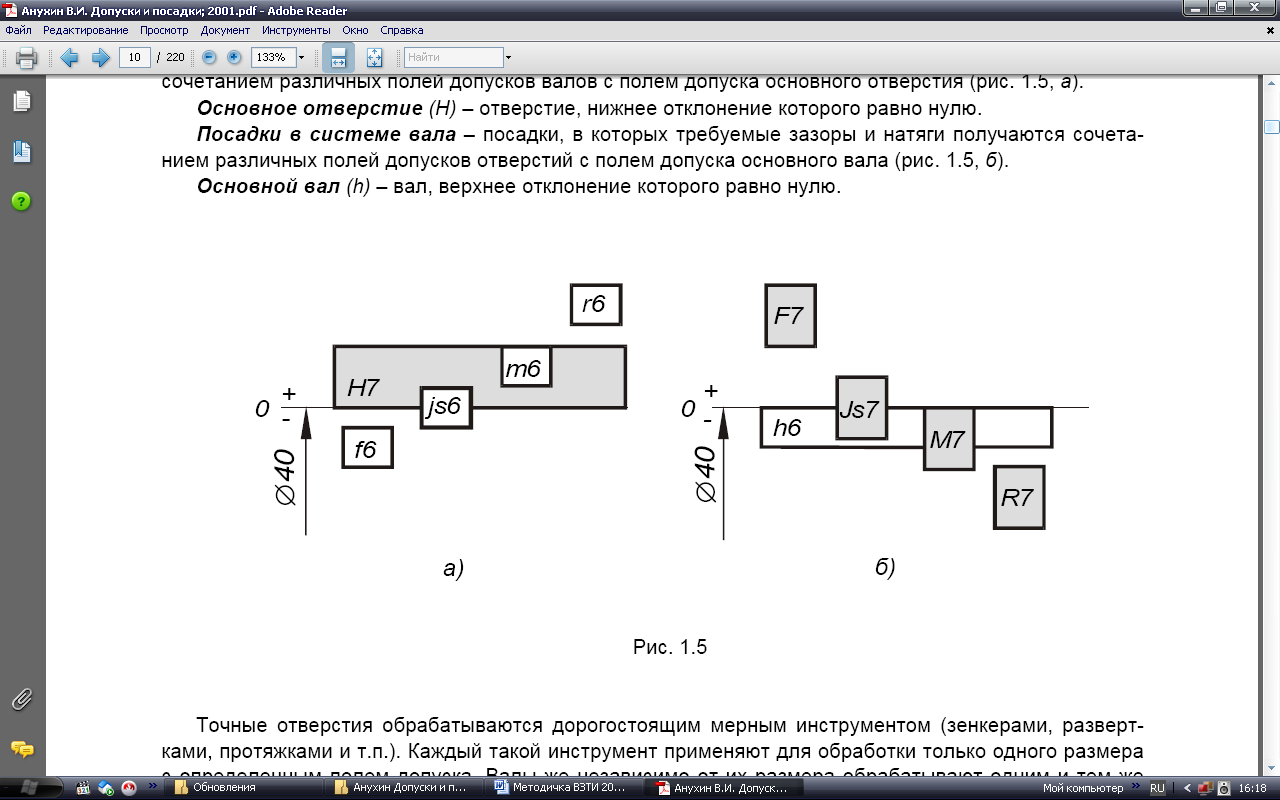

Третий принцип – предусмотрены посадки в системе отверстия и в системе вала.

Посадки в системе отверстия – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия (рис. 12, а).

Основное отверстие (Н) – отверстие, нижнее отклонение которого равно нулю.

Посадки в системе вала – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем основного вала (рис. 12, б).

Рисунок 12 – Посадки в системе отверстия и системе вала

Основной вал (h) – вал, верхнее отклонение которого равно нулю.

Четвертый принцип – допуски и предельные отклонения относятся к размерам деталей при температуре +20С.