- •I. Виды омических контактов, их роль в полупроводниковых приборах

- •Требования к омическим контактам.

- •Методы исследования сопротивления контакта

- •III. Материалы и способы изготовления омических контактов

- •1. Контакты к Арсениду Галлия электронной проводимости Контакты на основе олова.

- •Контакты на основ In, Pb, Bi.

- •Контактные материалы, содержащие в качества компонентов Аu, Aq , Ni.

- •Контакты на основе cплава Au-Ge.

- •2. Контакты к арсениду галлия дырочной проводимости Контакты на основе In и Ga .

- •Контакты на основе сплава Au и Ag.

- •3. Контакты к фосфиду галлия

- •4.Контакты на основе золота и серебра, никеля, алюминия.

- •Химический метод изготовления омических контактов.

- •5. Контакты к карбиду кремния

- •Контакты на основе кремния.

- •Контакты на основе золота.

- •Контакты на основе тугоплавких металлов.

- •Список литературы.

Контакты на основ In, Pb, Bi.

Омические контакты могут быть изготовлены напылением или вплавлеяием непосредственно этих металлов или в сочетании о легирующими добавками.

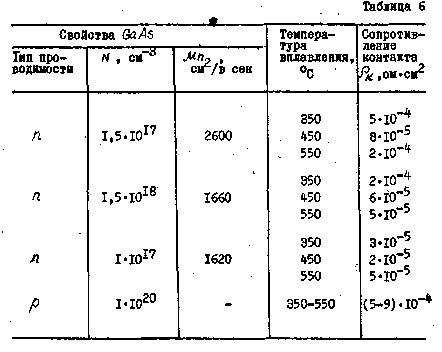

Наиболее часто в литературе встречаются сообщения об использовании In -контакта, вольтамперная характеристика которого оказывается линейной независимо от концентрации электронов в GaAs и температуры вжигания [14]. In moжho использовать для контактирования как к электронному, так и дыроч ному материалу. Вплавление In производят в интервале температур 1OO-500°С, в атмосфере Нл , Ar, в смеси газов Ar, Hг., HCl, в вакууме или даже на воздухе [24]. Качество вплавления In -шарика улучшается, если вплавление производить при 250-300°С с применением флюса иа А1Сl . в табл.6 приведены данные вплавленных контактов к материалу п- и р-типа проводимости, время вплавления составляло 10 мин.

Контакты на основе Рb имеют обычно сопротивление на по рядок выше по сравнению с Sn и In-контактами,изготовленными в аналогичных условиях. Лишь при температуре вжигания Pb, равной 700°С, удается получить сопротивления Pb-контактов меньше, чем у Sn и In [14]. Было отмечено, что вольт амперная характеристика Sb - контактов весьма чувствительна даже к малейшим загрязнениям поверхности GaAs примесями. Температуру вплавления Рb можно снизить до 400°С, если пластину предварительно покрыть флюсом PbBrг.

Для контактов часто используют сплавы на основе Pb, например, сплав Pb-Sn[40] или после химического никелирования производят лужение при помощи Pb-Sn. припоя . Сплав на основе Bi в большинстве случаев применяют для создания р-п переходов в GaAs. В качестве омического кон такта к GaAS п-типа может быть рекомендован сплав с весовым соотношением компонентов 90Bi:10Sn:2Pt.

Контактные материалы, содержащие в качества компонентов Аu, Aq , Ni.

Материалы, в которые в качестве основных компонентов входят Ag, Au или Ni, являются термоустойчивыми и обладают малым электрическим сопротивлением. Вплавление таких контактов должно производиться быстро, при этом образуются кон такты с небольшой глубиной проникновения. В качестве электродных материалов в GaAs широко используются сплавы Аи или Аg. с Sn .Так, сплав Sn-Au в виде шариков предлагается вплавлять I мин в водороде при температуре 500°С или в виде таблеток при 500-600°С . Для изготовления омических кон тактов был применен сплав на оонове Sn-Ag, подсоединение выводов к которому осуществлялось с помощью припоя из Sn или In.

Для подсоединения внешних выводов методом пайки необходимо наносить толстый слой Ап или Аи, это, в свою очередь, требует большого расхода Аи при напылении. Снизить расход дорогостоящих материалов можно, если нанести дополнительно тонкий слой Ni, например, химическим методом или вакуумным напылением. Так как Аи и Аg обладают высокой растворимостью в припоях, то пленка Ni выполняет второе назначение - уменьшает скорость растворения Аи и Ag в GaAs, улучшая условия пайки. При напылении Ni температура вжигания (или пластины во время напыления) не должна превышать 250°С. Припаивание к Ni, напыленному или вожженному при высокой температуре, осуществить трудно. Последовательным напылением Ag и Ni получают омические контакты к GaAs с концентрацией 10 см . Контакты были линейными до плотностей тока 10 а/см , удельное сопротивление контакта составляло 2*10 ом-см. Образец помещали в вакуумную установку и после откачки нагревалн до 550°С в течение не скольких минут для очистки поверхности. После этого образец охлаждали до 200°С и на его поверхность напыляли пленку Ag толщиной 1 мкм. Затем образец вновь выдерживали в течение нескольких минут при 550°С и на конец, при комнатной температуре на поверхность напыляли пленку Ni толщиной 0,3 мкм. Данная технология применима к монокристаллическому или поликристаллическому GaAs как п-, так и р-типа проводимости.

Свойства напыленных контактов на основе Ag ,Ag-4%Zn, Sn, Sn-Ni, Sn-Ag, Au+1%Рb, Аg+3%Те к GaAs рассмотрены в ра боте [44], где показано, что сопротивление контактов зависит от способа подготовки поверхности GaAs. Наиболее стабильные результаты были получены на химически полированной поверхности. Сопротивление контактов на стороне A (III) обычно было ниже, чем на стороне В (III), для GaAs п-типа и, наоборот, для р-типа. Сопротивление контактов зависит от концентрации легирующей примеси в GaAs. Для GaS п-типа о концентрацией ниже 10 см целесообразно использовать контакты на основе Sn-Ag или Sn-Ni (При N= 1-1015 см-3 р=(4-6)-10 ом см). Для низкоомных материалов хорошее результаты были получены на контактах Ag и его сплавах с Zn или Te.

Термообработку Au и Ag -контактов проводят при темпера туре 550-600 С. Обычно для контактов используют материал в виде напыленного тонкого слоя или фольги . Зoлотая проволочка может быть притермокомпрессирована к чистой поверхности GaAS при 500°С . Но вольтамперная характеристика таких контактов оказывается линейной только для вы рожденных полупроводников. Обычно напыленное Au обладает очень слабым сцеплением с поверхностью GaAS. Адгезию напыленных слоев можно значительно увеличить, если предварительно напылить, например, слой Ti .

Аg наносится на GaAs теми же способами, что и Au. На пример, Ag может быть высажено из электролита следующего со става AgCl-15 г/л, Кг,Fе(CN6 -30 г/л, NasC03 - 30 г/л, # = I ма/см или химическим способом при температуре 80-50°С из раствора AgNo3 - 44 г/л, NH4OH -75 г/л, Na2S2O7- 100 г/л.

Предлагается для улучшения контактов производить формовку гальванических Ag-контактов разрядкой конденсатора 0,25мкф и повторным высаживанием Ag.

В ряде случаев удобно наносить контакт в виде пасти, со стоящей из молекулярного Ag - 50%, смолы (K-2I2-0I) 25%, разбавителя 646 12,5% и этилового спирта 12,5%. Пасту наносят на травленую поверхность и вжигают при температуре 400-500°С 2-3 мин. Контакт оказывается омический в диапазоне от 77 до 700°К .

Линейную вольтамперную характеристику контактов можно получить и при непосредственном сплавлении с медным кристаллодержателем, если на него предварительно нанести слой сплава Au-Sn , или коваром, покрытым сплавом Аи-Sb.