- •I. Виды омических контактов, их роль в полупроводниковых приборах

- •Требования к омическим контактам.

- •Методы исследования сопротивления контакта

- •III. Материалы и способы изготовления омических контактов

- •1. Контакты к Арсениду Галлия электронной проводимости Контакты на основе олова.

- •Контакты на основ In, Pb, Bi.

- •Контактные материалы, содержащие в качества компонентов Аu, Aq , Ni.

- •Контакты на основе cплава Au-Ge.

- •2. Контакты к арсениду галлия дырочной проводимости Контакты на основе In и Ga .

- •Контакты на основе сплава Au и Ag.

- •3. Контакты к фосфиду галлия

- •4.Контакты на основе золота и серебра, никеля, алюминия.

- •Химический метод изготовления омических контактов.

- •5. Контакты к карбиду кремния

- •Контакты на основе кремния.

- •Контакты на основе золота.

- •Контакты на основе тугоплавких металлов.

- •Список литературы.

III. Материалы и способы изготовления омических контактов

Среди большого количества полупроводниковых материалов арсенид галлия, фосфид галлия и карбид кремния занимают особое место и в настоящее время находят все более широкое применение. Большая термостойкость, высокая химическая стабильность, благоприятное сочетание электрических и оптических свойств позволили создать на основе этих материалов совершенно новый класс полупроводниковых приборов - светодиода. Указанные материалы могут быть использованы для изготовления эффективных преобразователей энергии различного вида излучения (ультрафиолетового, рентгеновского и т.д.) в электрическую. Примерами таких устройств являются фотоэлементы, приемники ядерного излучения и т.д. Арсенид галлия широко используется для изготовления квантовых генераторов, туннельных диодов, СВЧ диодов, в том числе генераторов Ганна.

Материалы, применяемые в качестве омических контактов в соответствии о их температурой плавления, можно условно подразделить на низкотемпературные (Ga,In,$n, P8) и высоко -температурные (Ag,Au,HC,W,CS и т.д.). Карбид кремния ,арсенид и фосфид галлия являются бинарными соединениями. В соответствии с этим при создании омических контактов необходимо учитывать некоторые их особенности,

1. Способность соединений диссоциировать.

2. Из-за наличия анизотропности глубина вплавления, смачиваемость электродными материалами и в конечном итоге сопротивление контакта зависят от ориентации поверхности.

3. Сопротивление омических контактов зависит от качества предварительной обработки поверхности полупроводниково го кристалла (шлифовка, механическая, химическая полировка , отмывка и т.д.).

При вплавлении возможно загрязнение расплавленной при контактной области быстродиффундирующими примесями, в резульгате этого могут появиться тонкие высокоомные слои, поэтому контактные материалы и состав атмосферы вплавления (вакуум, водород, инертные газы) должны быть предельно чистыми.

1. Контакты к Арсениду Галлия электронной проводимости Контакты на основе олова.

Олово в GaAs является донорной примесью, поэтому в чистом виде или в качестве компонента сплава оно используется для контактирования к материалу электронного типа проводимости.

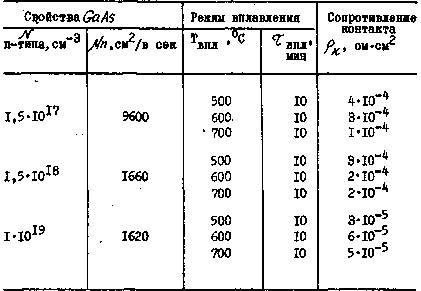

Сопротивление омических контактов к GaAs на основе олова так же, как и на основе других материалов, зависит от ориентации поверхности кристалла (табл.1) .

Величина контактных сопротивлений зависит от глубины и равномерности вплавления контактного материала, степени легирования, смачиваемости поверхности вплавляемым электродным материалом.

Вопросы изучения растворения и смачивания GaAs оловом, выяснение условий получения плоского фронта вплавления рассмотрены в работах

Скорость растворения (V) олова в GaAs зависит от ориентации пластин, температуры растворителя и концентрации арсенида галлия в растворе.

Таблица 3

Следует отметить, что качество омических контактов зависит от чистоты и содержания паров воды в водороде. Так , например, омические контакты к GaAs с концентрацией получались при вплавлении олова в очи щенном водороде при температуре 500°С и времени вплавления I мин . Удовлетворительные результаты получаются и при вплавлении Sn в смеси формиргаэа и хлористого водорода. Атмосфера инертного газа и вакуума обычно не обеспечивает по лучения воспроизводимых результатов.

Особое внимание при вплавлении омических контактов следует уделять чистоте камеры, в которой производится вплавление. Даже небольшие количества примесей, содержащихся, например, в графитовых нагревателях, могут изменить свойства GaAs и ухудшить качество контактов. С целью полного исключения загрязнений использовали, например, систему, полностью вы -полненную из кварца [ 20]. Для нагрева вплавляемого материала и подложки из GaAS применяли поток нагретых газов. Контактный материал и пластину GaAs нагревали в потоке газа одновременно, поэтому нагрев был однородным, и механические напряжения, обусловленные разностью температур, не возникали . Проволочный нагреватель наматывали на спиральную кварцевую трубку, присоединяемую к рабочей камере (рис. 6).

В последней размещали кварцевую кассету с тщательно очищен ной и травленой пластиной и термопару. После загрузки кассеты рабочую камеру до включения нагревателя продували арго ном, затем водородом. Когда температура подложки достигала 150°С, в систему напускали хлористый водород и затем начина ли нагревать подложку. Температуру подложки контролировали подбором соответствующих значений тока в нагревателе и скорости потока газа. Подложку выдерживали при 300°С приблизительно 15 сек, после чего подачу хлористого водорода прекращали, а температуру быстро поднимали до 450°С. Затем подложку охлаждали в потоке чистого водорода со скоростью 50-100°С/мин до 200°С. На конечном этапе нагрев выключали, к систему охлаждали до комнатной температуры в потоке чистого водорода. Данный метод овладеет высокой производительностью, позволяет быстро изменять состав газа в рабочей капера, снижать или повышать температуру в камере со скоростью 100°С за несколько секунд.

Уменьшение времени вжигания особенно важно при изготовлении омических контактов к тонким зпитаксиальным пленкам. Омические контакты к таким слоям могут быть наготовлены вжиганием чистого олова при температуре 300-450°C в течение 1-5 сек в камере, через которую пропускают смесь газов Аг , Hg (I5%) и HCl (5%) . Чтобы уменьшить попадание посторонних примесей на вплавляемые контакты, все металлические частя установки были поволочены и никелированы. Особое внимание уделялось качеству травления и отмывке поверхности GaAs. Вольтамперные характеристики таких контактов к GaAs с удельным сопротивлением 0,012 ом-см были линейными до плотности тока 1,5-10 а/см. Вышеуказанным способом создавали омичеокие контакты к GaAs о удельным сопротивлением до 100 ом-см.

Температуру вжигания Sn можно уменьшить до 250°С, если пластины немедленно после травления покрыть флюсом SnCl2 путем его распыления или нанести на пластину, погружая ее в раствор галогенида. Затем на обработанную таким образом поверхность напыляют контактный металл или укладывают шарики и производят резкое вплавление в среде азота. Скорость возрастания температуры составляет примерно 100°/мин. Хорошее смачивание удавалось достичь при температуре всего лишь на несколько градусов выше, чем температура плавления металлов. В табл..4 приведены данные по свойствам различных контактов, по лученных с применением галогевидкых флюсов.

Слоя Sn можно высадить на поверхность GaAs из расплава , нанести электрохимическим способом из раствора SnCl2 - 6.4 г/л, НС1 -6,1 г/л при плотности тока 1 ма/см2 или пропустить водород через квасцы SnCl2*Н20 . Тонкие слои Sn при вплавлвнии обычно собираются в капли. Этого можно избегать, если поверхность покрыть вторым слоем метал ла. Обычно в этом случае применяют напыленный или электролитически осажденный Ni, Ag. Так как пайка

Некоторые авторы считают, что смачиваемость будет лучше, если Sn наносить на предварительно напыленный другой металл. Например, напыляя пленку Sn толщиной 5000 A на пленку Аg толщиной 500-1000 A с последующим вжиганием при 820 - 450°С, можно получить омические контакты к материалу с удельным со противлением 2,5-25 ом-см.

При изготовлении омических контактов к генераторам Ганна Sn. толщиной 1 мкм напыляли одновременно на GaAs (р=0,7-50 ом.ом) размером 1,5x1,5x0,5 мм и золотые диско образные пластина (диаметр 2 мм, толщина 0,5 мм).После травления, отмывки и сушки пластины прикладывали одну к другой поверхностью о напыленной пленкой и сплавляли под нагрузкой 20 г при температуре 400°С в течение 2 мин. Затем пластину GaAs шлифовали до толщины 20 мкм, после чего на SaAs через слюдяную маску с окном диаметром 500 мкм напыляли олово. Одновременно Sn напыляли и на второй золотой диск диаметром 200 мкм. Этот диск накладывали на участок GaAs с осажденной пленкой и сплавляли под нагрузкой 5 г при 400°С в течение 2 мин. Такой генератор монтировали золотым основанием на медный кристаллодержатель. В табл. 5 приведены обобщенные данные величины сопротивлений полученных таким образом контактов.

'Более простым способом изготовления контактов является вплавление Sn в формиргазе при 450°С или оплавление Sn-шариков с GoAs , при этом в качестве флюса использовали молочную кислоту или ZnCl , В работе рассмотрена технология вплавления контактов из Sn и Sn +4%Sb к GaAs (р= 0,025-1 ом-см) с использованием в качестве флюса хлористого цинка. Сплавление производили, помещая GaAs, вынутый из этилового спирта, на сплав, при 450°С в течение 15-30 сек. Для высокоомного GaAS Sn и Sn +4Sb -контакты оказывались одинаково хорошими. В этих случаях особенно важно, чтобы время между травлением пластин и вжиганием контактов было номинальным. Это же условие должно выполняться и при изготовлении контактов в виде тонких слоев. Обычно Sn напыляют в виде пленки толщиной 0,5-1,5 мкм в вакууме не хуже 2*E10 мм рт.ст. Вплавление тонких слоев Sn можно производить как в вакууме, так и в водородной среде или формиргазе при температуре 400-550°С. Такой контакт в дальнейшем может быть сплавлен с позолоченным или золотым диском .

Однако механическая и тепловая устойчивость Sn-контактов незначительна, поэтому в ряде случаев Sn используют в виде сплава или легирующего компонента, добавляемого в другой металл. Хотя Sn для GaAs является донором, однако его используют и с легирующими добавками, например, Sn+4% Sb или S , Gе или Тe.

Особый интерес представляют эпитаксиально выращенные контакты. Процесс состоит в насыщении расплава жидкого олова GaAs . При медленном понижении температуры расплава на поверхности вырастает тонкий слой GaAs сильно легированный Sn. К такому слою можно создать омический контакт, нанося практически любой металл. Так, например, процесс проводили в графитовой лодочке в горизонтальной водородной печи. Подложку погружали в расплав Sn, нагретый до 450°С, ватам печь охлаждали до 360°С со скоростью 9°/мин. При 360°0 под -ложку вынимали из расплава. Sn редко прилипает к подложке. После дальнейшего охлаждения пластину вынимали из печи. Таким способом наращивали п+-слой толщиной 4 мкм с двух сторон полуизолирующей пластины. Концентрация Sn в слое составляла ~1-E см. Контакт к п+-слою изготавливали посредством электролитического осаждения Ag и вплавлением его при 450°С в течение 5 мин в Н,. Контакты, изготовленные с помощью жид костной эпитаксии, обладали линейной вольтамперной характеристикой даже для материала с удельным сопротивлением 140 ом.ом.

Сплавы Sn- Ag и Sn-Au можно также напылять на поверхность GaAS. Так как Sn имеет давление насыщенных паров выше, чем Au.или Ag при температуре, превышающей на 300-400°С темпера туру плавления сплава, то Sn начинает испаряться первым. По этому вначале на пластину GaAs осаждается тонкий слой, сильно обогащенный Sn, затем слой Аи или Аg. Таким способом изготавливали, например, контакты к пленарным структурам. Температуру источника поддерживали в течение 2 мин такой, что бы образовался слой Sn, обеспечивший низкое сопротивление контакта, далее температуру испарителя поднимали до 1300°C на 4-5 мин. При этом скорость испарения Аи возрастала. В та ком режиме напыляли слой Аи толщиной 5000-7000 A, который служил в качестве запиты первого слоя. Вплавление производи ли в вакууме при 10 мм рт.ст. от 30 до 60 сек при темпера туре 550°С, после чего следовало резкое охлаждение. К полученному контакту удается притермокомпреосировать золотой вывод (Тмрм = 300-400°С, Р = 20-50 г).

Контакты на основе Sn , несмотря на ряд преимуществ(низ кую температуру вплавления, малое контактное сопротивление, ровный фронт вплавления, незначительные механические напряжения), обладают существенными недостатками. При температуре порядка 500°С Sn имеет высокий коэффициент диффузии в GaAs (6E4 ехр-2.5/кТ). в сочетании с низкой температурой рас плавления 232°С эти свойства ограничивают применение Sn контакта в приборах, работающих при повышенных напряженно стях электрического поля. Контакты в таких приборах склонны к перегреву и образованию проводящих каналов.