- •I. Виды омических контактов, их роль в полупроводниковых приборах

- •Требования к омическим контактам.

- •Методы исследования сопротивления контакта

- •III. Материалы и способы изготовления омических контактов

- •1. Контакты к Арсениду Галлия электронной проводимости Контакты на основе олова.

- •Контакты на основ In, Pb, Bi.

- •Контактные материалы, содержащие в качества компонентов Аu, Aq , Ni.

- •Контакты на основе cплава Au-Ge.

- •2. Контакты к арсениду галлия дырочной проводимости Контакты на основе In и Ga .

- •Контакты на основе сплава Au и Ag.

- •3. Контакты к фосфиду галлия

- •4.Контакты на основе золота и серебра, никеля, алюминия.

- •Химический метод изготовления омических контактов.

- •5. Контакты к карбиду кремния

- •Контакты на основе кремния.

- •Контакты на основе золота.

- •Контакты на основе тугоплавких металлов.

- •Список литературы.

Контакты на основе кремния.

Проводилось исследование растворимости SiC в Si. Показано, что в диапазоне температур 1450-17500С она может быть описана следующим уравнением:

Холл изготавливал омические контакты к SiC p- и п-типа, применяя в качестве основного контактного материала Si с добавкой соответствующего активатора. Для омического контакта к SiC п-типа он использовал сплав (Si+I%P). На кристалл, предварительно протравленных в СР-4, укладавалась навеска 0,5 кг такого сплава. Система помещалась в водородную печь. Вплавление происходило при 1500°С в течение I сек. Аналогичные результаты могут быть получены, если применять, например, навеску 0,2 мг сплава Si +1%As, температуру 1500С, время I сек. Для SiC р-типа рекомендуется использовать сплав Si+47Al . Навеска 0,5 мг электродного материала вплавлялась при 1600°С, Т = 3 сек, а 0,5 мг сплава (5t+2% В) при 220О°0, t= 3 сек. Условия подготовки образцов во всех случаях одинаковы. Давление водорода в печи примерно I атм.

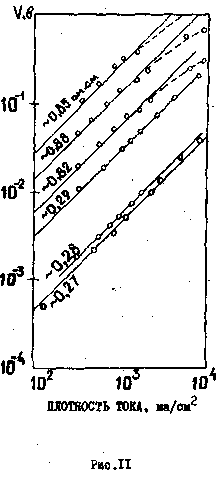

Было проведено исследование свойств контактов, предложенных Холлом. В качестве контактного материала использовался Si , содержаний Ю20 см-3 атомов Р . Вжигание осуществлялось в графитовой прямонакальной печи в атмосфере аргона. Смачивание поверхности SiС сплавом происходило при температуре, превышающей точку плавления сплава, в течение нескольких секунд. Затем температура печи быстро снижалась, чтобы избежать испарения Р. В качестве контактов к SiC п-типа использовался Si , легированный As с концентрацией порядка 10 см . Вольтамперные характеристики таких контактов по мешены на рис.10,11,где цифрами указаны значения удельного сопротивления SiC. Все полученные контакты обладали линейной вольтамперной характеристикой. В основном омическое сопротивление контактов возрастает с увеличением удельного сопротивления SiC . При больших плотностях тока из-за разогрева кристаллов экспериментальные точки отклоняются от прямой, соответствующей омической зависимости, причем кривизна для paзличных образцов была одного порядка и отклонение намечалось приблизительно при одной и той же плотности тока. Рассматривались контакты на основе Si (вплавляемые при темпера туре 2100°С, время вплавления 5 сек), которые работали в диапазоне 77-1000°К, в качестве второго омического контакта при менялся сплав Аи-Ta.

При конструировании приборов на основе Si -Al следует учитывать то, что в результате поверхностного натяжения сплава диаметр вплавляемой области обычно после охлаждения несколько выше диаметра капли оставшегося сплава. Об этом, в частности, упоминается в работе, авторы которой использовага сплав 50% Si + 50% Al для создания р-п переходов.

Ценным свойством контактов на основе Si является плоский фронт вплавления в направлении С-оси у 6H SiС [88], что позволило применять их для контактирования с "тонкими" п- и р-областями диффузионных переходов.

Контакты на основе золота.

Аu широко использует ся в полупроводниковой технике благодаря своей химической стойкости. Однако обычное вплавление Au в SiC затруднено [85]. Создавать контакты к SiC п-ти-па на основе Au удалось, лишь используя специальную аппаратуру (рис.12).

В вакуумной камере 1,

предварительно

откачанной, а затем заполненной ней

тральным газом (аргоном) до давления

200-500 мм рт.ст., между электродом 4 в виде

сферы, изготовленной из Аи

+

0,5% Sb,

диаметром

0,05-0,06 дюйма и кристаллом SiC

5

создавалась ду га. Дуга образовывалась,

когда электроды о помощью сильфона 2

после соприкосновения раздвигались.

Та кой разрыв предлагалось осуществлять

с частотой 0,5 сек в течение I

мин. Контакты изготавливались к

кристаллам, сопротивление которых было

I

ом-см. Если ток, регулируемый реостатом

3, устанавли вался в диапазоне от 1-3 а,

то удавалось получить оми .ческие

контакты (при токе 0,5-1 а образовывался

выпрямляющий контакт). Несмотря на то,

что расплав Au-Sb

в течение соpда

ния омического контакта находился в

непосредственном соприкосковении с

SiС

,

никакого вплавления. или диффузионного

проникновения Аи

обнаруяено

не было. Золотой вывод может быть в

дальнейшем припаян к та кому контакту.

При данном способе не требуется

специального подогрева кристалла.

вакуумной камере 1,

предварительно

откачанной, а затем заполненной ней

тральным газом (аргоном) до давления

200-500 мм рт.ст., между электродом 4 в виде

сферы, изготовленной из Аи

+

0,5% Sb,

диаметром

0,05-0,06 дюйма и кристаллом SiC

5

создавалась ду га. Дуга образовывалась,

когда электроды о помощью сильфона 2

после соприкосновения раздвигались.

Та кой разрыв предлагалось осуществлять

с частотой 0,5 сек в течение I

мин. Контакты изготавливались к

кристаллам, сопротивление которых было

I

ом-см. Если ток, регулируемый реостатом

3, устанавли вался в диапазоне от 1-3 а,

то удавалось получить оми .ческие

контакты (при токе 0,5-1 а образовывался

выпрямляющий контакт). Несмотря на то,

что расплав Au-Sb

в течение соpда

ния омического контакта находился в

непосредственном соприкосковении с

SiС

,

никакого вплавления. или диффузионного

проникновения Аи

обнаруяено

не было. Золотой вывод может быть в

дальнейшем припаян к та кому контакту.

При данном способе не требуется

специального подогрева кристалла.

Сплавы Аи о тугоплавкими металлами Мо, W, Ta, Ti, Nb, V, Zs, Hf образуют ряд контактных материалов, обладавши хорошими электрическими и механическими свойства ми [92]. Особенно часто в литературе упоминается о применении контакта на основе сплава Au-Ta. Добавка 0.1% Ta к Аи позволяет получить хорошую адгезию к SiC .

Сообщается об иc пользовании в качестве контактных материалов Ti, Al и сплава Аи +2% Та [98]. При содержании Та в сплаве менее 60% температура сплавления находится в диапазоне 1200-1500°С. При большем содержания Та температура резко возрастает, что может привести к ухудшении объемных свойств SiC . Введением в сплав заданного количества легирующих примесей можно контролировать содержание примесей в контактном спае и, соответственно, улучшить электрические характеристики омических контактов.

Контактные свойства сплавов Аи-Ta. приведены в табл.101 Для определения вида вольтамперной характеристики контактов к Sic п- и р-типа с удельным сопротивлением 0,1-10 ом-см вплавляли 4 контакта: 2 с известными свойствами (сплав Ni:MO:B= 80:10:10, обладающий линейной вольтамперной характеристикой к SiC п- и р-типа) и 2 с неизвестными. Процесс рекомендуется проводить в среде аргона, гелия или в вакууме при температуре, превышающей температуру плавления сплава. Причем, желатольно, чтобы эта температура была достигнута за время около 1 мин.

Рис, 12

Было отмечено [88, 97], что выпадение углерода в кон тактах не наблюдалось при содержании в сплаве от 25-30 ат.% Та и выше. Обычно использовали составы с 50-60 ат.% Та, которые наносились на кристаллы в виде смесей порошков со связкой, представляющей собой раствор клетчатки в амилацетате. В случае, если образцы обладали р-типом проводимости, к сплаву добавлялось порядка 5-10% Аl или В. Температура вплавления контактов (Та-Au) составляла 15ОО-1600°С, затем производили выдержку при этой температуре 5-10 сек и быстрое охлаждение. Контакты сохраняли прочность при нагреве до 700°С и при охлаждении до температуры жидкого азота. К таким контактам методом термокомпрессии монтировались выводы в виде золотых

Контакты с хорошим электрическими и механическими свойствами могут быть получены, если к сплаву Аи-Та добавить от 5 до 30% РЬ или Pd [%] . Предъявляемым требованиям отвечает также контакт на основе сплава 80% Аи +10%Та +10%Pt.