- •1 Основные характеристики сыпучих материалов

- •2 Общая характеристика методов и средств автоматизированного перемещения и дозирования сыпучих материалов

- •3 Гравитационные питатели

- •3.1 Особенности статического состояния сыпучих материалов

- •3.2 Закономерности гравитационной разгрузки бункеров

- •3.3. Бункерный питатель как элемент аср

- •4 Механические питатели и дозаторы

- •4.1 Основные типы механических питателей

- •4.2 Автоматические дозаторы сыпучих материалов

- •4.3 Средства контроля расхода сыпучих материалов

- •5 Вибрационные питатели и дозаторы

- •5.1 Принципы вибрационного перемещения

- •5.2 Вибрационные питатели и автоматические дозаторы

- •5.3 Информационная схема и характеристики

- •6 Управление потоками сыпучих материалов

- •6.1 Основные типы аэрационных питателей

- •6.2 Управляемый пневмокамерный питатель

- •6.2.1 Информационная схема пневмокамерного питателя

- •6.2.2 Статические характеристики аэрационных питателей

- •6.2.3 Динамические характеристики

- •6.2.4 Параметрический синтез пневмокамерного питателя

- •6.2.5. Автоматические дозаторы

5.2 Вибрационные питатели и автоматические дозаторы

Для управляемой подачи и весового дозирования сыпучих материалов применяются лотковые, бункерные, шнековые и тарельчатые питатели, снабженные виброприводами. Наиболее распространенными в химической и смежных отраслях промышленности являются лотковые и бункерные вибропитатели. Преимуществами вибрационных питателей по сравнению с другими механическими дозаторами являются небольшие энергозатраты, практически не зависящие от производительности, простота управления и возможность регулирования расхода в широком диапазоне. Эти устройства характеризуются также высокой надежностью и быстродействием.

В качестве устройств, создающих колебания рабочего органа, в промышленных вибропитателях применяют электродвигательные и электромагнитные виброприводы. Простейший электродвигательный вибропривод представляет собой электрическую машину, на валу которой, с одного или обоих торцов закреплен эксцентриковый груз. Т.к. центр масс груза смещен относительно оси вращения вала, возникает постоянная центробежная сила, периодически воздействующая через жесткую или упругую связь на рабочий орган питателя или транспортера. Электродвигательные виброприводы различных типов, называемые также дебалансными или центробежными, выпускаются промышленностью и широко применяются в самых различных отраслях промышленности. Частота вращения вала в большинстве модификаций составляет 1000 – 1500 1/мин. Для различных условий эксплуатации выпускаются двухвальные и двухмассовые дебалансные виброприводы с различным взаимным расположением эксцентриковых масс. Общим недостатками дебалансных виброприводов можно считать сравнительно низкую надежность работы, определенную наличием вращающихся пар, подверженных знакопеременной нагрузке. Этих недостатков лишены электромагнитные виброприводы. Преимуществами этих устройств являются также простота конструкций и легкость дистанционного, в том числе, автоматического, управления производительностью, отсутствие необходимости текущего ухода (регулярной чистки и смазки). Недостаток электромагнитных виброприводов — меньшая, чем у дебалансных величина отношения мощности к массе. Электромагнитный вибропривод в простейшем варианте содержит установленную в герметичном корпусе электрическую катушку с подпружиненным сердечником. Параметры подвижных элементов и электрических колебаний выбираются таким образом, что механизм работает в околорезонансном режиме. При этом обеспечивается амплитуда силы в упругой подвеске в 5 – 10 раз большая, нежели у вынуждающей силы электромагнита. Частота питающего электрического сигнала в катушке электромагнита составляет обычно 50, 3000 или 6000 1/мин.

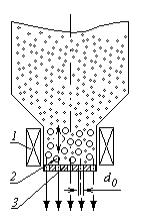

Принципиальная схема бункерного вибропитателя с дебалансным виброприводом показана на рисунке 30.

1 — расходный бункер; 2 — выпускная воронка; 3 — электродвигатель;

4 — гибкая муфта; 5 — эксцентрик; 6 — горизонтальный шибер

Рисунок 30 — Бункерный вибропитатель

Устройство содержит установленную под разгрузочным отверстием расходного бункера 1 вибрирующую конусную насадку 2. Закрепленные на корпусе питающего бункера электродвигатели 3 через упругие муфты 4 передают насадке колебательные усилия малой амплитуды. Вид траектории перемещения определяется углом между осями насадки и вибропривода, а также способом крепления последнего. В бункерных питателях чаще используют горизонтальное или винтовое перемещение воронки. Материал в зоне выпуска приобретает свойство псевдотекучести и легко покидает насадку. Одновременно с разгрузкой здесь происходит дополнительная интенсификация истечения из питающего бункера, т.к. материал в виброворонке и в бункере составляет единую массу, и колебания распространяются, в том числе и внутрь бункера.

Бункерный

вибропитатель может быть выполнен и

как бесклапанное устройство [1]. Для

этого в днище разгрузочной воронки

выполняют одно или несколько отверстий,

над которыми данный материал образует

устойчивый свод (![]() критический

диаметр отверстия).

критический

диаметр отверстия).

1 — катушка электромагнита; 2 — шары из ферромагнитного материала;

3 — выпускная решетка.

Рисунок 31 — вибробункерный питатель со свободными

вибрирующими элементами

Устройство не

содержит запирающих элементов, т. к.

истечение материала прекращается через

0,03 – 0,05 с после снятия вибрационного

воздействия В днище бункера установлена

сменная решетка с выпускными отверстиями

диаметра

![]() .

В зоне действия переменного магнитного

поля помещены шары из стойкого к ударам

ферромагнитного сплава. При подаче

переменного напряжения на катушку

электромагнита вибрация шаров передается

материалу, который выходит через

отверстия. При снятии напряжения

разгрузка прекращается. Следует

учитывать, что в таких устройствах

одновременно с выгрузкой происходит и

измельчение материала, что может играть

как положительную, так и отрицательную

роль в зависимости от характера

конкретного технологического процесса.

.

В зоне действия переменного магнитного

поля помещены шары из стойкого к ударам

ферромагнитного сплава. При подаче

переменного напряжения на катушку

электромагнита вибрация шаров передается

материалу, который выходит через

отверстия. При снятии напряжения

разгрузка прекращается. Следует

учитывать, что в таких устройствах

одновременно с выгрузкой происходит и

измельчение материала, что может играть

как положительную, так и отрицательную

роль в зависимости от характера

конкретного технологического процесса.

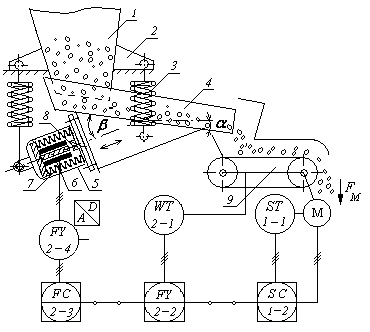

Широкое распространение в промышленности получили лотковые вибропитатели и дозаторы на их основе (рисунок 32).

1 — питающий бункер; 2 — неподвижная опора; 3 — упругая подвеска;

4 — лоток; 5 — вибропривод; 6 — сердечник; 7 — пружина; 8 — якорь;

9 — ленточный весоизмеритель.

Рисунок 32 — Лотковый вибродозатор с электромагнитным приводом

Лотковые вибропитатели чаще всего используют в двухагрегатных весовых дозаторах с ленточными весоизмерителями. Материал из разгрузочного отверстия питающего бункера 1, установленного на неподвижных опорах 2, свободно поступает на закрепленный на упругих подвесках 3 наклонный лоток 4. Колебания лотку сообщает вибропривод 5. В лотковых питателях используют преимущественно электромагнитные виброприводы. Вибропривод состоит из катушки с сердечником 6, установленной на пружинах 7. Якорь 8, жестко связан с лотком. При подаче на катушку переменного напряжения лотку сообщаются колебания малой амплитуды, направленные под углом β к днищу лотка.

Под действием вибрации материал перемещается и попадает на ленточный весоизмеритель 9. Последний снабжен системой стабилизации скорости ленты (поз. 1-1 и 1-2) и связан с регулятором расхода FC (поз.2-3). Исходная информация для регулятора формируется как произведение числа оборотов привода весового питателя на вес материала на ленте (поз.2-1 и 2-2).

Выходной аналоговый сигнал регулятора преобразуется в переменный ток соответствующей частоты и мощности (поз.2-4) и подается в обмотку вибропривода.