- •1 Основные характеристики сыпучих материалов

- •2 Общая характеристика методов и средств автоматизированного перемещения и дозирования сыпучих материалов

- •3 Гравитационные питатели

- •3.1 Особенности статического состояния сыпучих материалов

- •3.2 Закономерности гравитационной разгрузки бункеров

- •3.3. Бункерный питатель как элемент аср

- •4 Механические питатели и дозаторы

- •4.1 Основные типы механических питателей

- •4.2 Автоматические дозаторы сыпучих материалов

- •4.3 Средства контроля расхода сыпучих материалов

- •5 Вибрационные питатели и дозаторы

- •5.1 Принципы вибрационного перемещения

- •5.2 Вибрационные питатели и автоматические дозаторы

- •5.3 Информационная схема и характеристики

- •6 Управление потоками сыпучих материалов

- •6.1 Основные типы аэрационных питателей

- •6.2 Управляемый пневмокамерный питатель

- •6.2.1 Информационная схема пневмокамерного питателя

- •6.2.2 Статические характеристики аэрационных питателей

- •6.2.3 Динамические характеристики

- •6.2.4 Параметрический синтез пневмокамерного питателя

- •6.2.5. Автоматические дозаторы

4.3 Средства контроля расхода сыпучих материалов

В рассмотренных выше устройствах массовый расход материала косвенно определялся как произведение перемещаемой массы материала на скорость движения носителя. Для непосредственного измерения расхода сыпучих материалов в замкнутом контуре САД применяют динамический, емкостной и радиоактивный методы. Наиболее приемлемым можно считать динамический метод, поскольку емкостной требует стабильных диэлектрических свойств потока, а радиоактивный повышенных мер безопасности. Разработан ряд устройств, определяющих расход материала по усилию, создаваемому потоком (динамические расходомеры) на чувствительный элемент. К ним относятся расходомеры с вертикальным и горизонтальным перемещением материала, а также импеллерные12 расходомеры.

Достаточно широко в современных системах автоматизации производства строительных материалов применяют динамические расходомеры с наклонной плоскостью (дефлектором) [1, 7] (рисунок 22).

1 — наклонная пластина; 2 — тензометрический преобразователь.

Рисунок 22 — Динамический преобразователь расхода с дефлектором.

В таких устройствах свободно падающий с определенной высоты поток сыпучего материала ударяет по наклонной пластине. Для преобразования пропорциональной массовому расходу материала силы удара в доступный для дальнейшего измерения сигнал используются тензометрические, пьезометрические, магнитоупругие, механические или иные преобразователи. Для компенсации погрешности, возникающей от разности высот ∆h падения материала по сечению струи, в измерительную схему серийно выпускаемых преобразователей вводят дополнительный электронный контур. Наличие компенсатора не устраняет погрешность полностью, т.к. скорость скатывания материала и величина поверхности его контакта на расстоянии l с наклонной плоскостью существенно зависят от величины коэффициента трения материала о пластину. Последний определяется влажностью, гранулометрическим составом и другими случайно меняющимися факторами.

Статическая характеристика устройства как весоизмерителя:

|

(28) |

В (28) G — сила, Н; k — коэффициент, учитывающий эффективность воздействия потока материала на пластину; FМ — массовый расход материала, кг/с; v ― средняя скорость потока, м/с.

Зависимость, определяющая динамический преобразователь с наклонной плоскостью как расходомер (с компенсацией упомянутой выше погрешности):

|

(29) |

В динамическом расходомере (рисунок 23а) с дефлектором, выпускаемом фирмой Hasler, ФРГ для гранулированных материалов, при диапазоне расхода до 900 м3/час, погрешность измерения не превышает 1%.

Аппроксимирующая передаточная функция преобразователя с дефлектором по каналу «массовый расход – сила»:

|

(30) |

На рисунке 23б показан расходомер аналогичного принципа действия для измерения расхода СМ до 60 м3/час.

Величины K и τ представляют собой достаточно сложные аналитические зависимости от геометрических параметров устройства и свойств материала. Значения этих параметров можно определить по формулам, приведенным в [8].

Сложностей, связанных с перемещением по наклонной плоскости, можно избежать, придав материалу горизонтальное направление перемещения.

Принципиальная схема динамического преобразователя массового расхода на базе ленточного питателя, с заслонкой в качестве воспринимающего элемента изображена на рисунке 24. Поток материала при постоянной скорости v ленты питателя воздействует на механический чувствительный элемент (заслонку), приводящий, в свою очередь, электромеханический или иной преобразователь. Заслонка может быть прямоходной (как на рисунке 24) или качающейся. Статическая характеристика динамического расходомера по каналу «расход материала F — сила, действующая на пластину чувствительного элемента G», соответствует зависимости (28).

а) для гранул (до 900 м3/час ) б) для сыпучих материалов

(до 60 м3/час)

Рисунок 23 – Импульсные динамические расходомеры

Величина перемещения штока в зависимости от расхода материала при постоянной скорости последнего будет:

|

(31) |

В

формуле (31) величина коэффициента

![]() определяется трением в опорах, жесткостью

пружины, скоростью движения материала

и эффективностью взаимодействия потока

с заслонкой.

определяется трением в опорах, жесткостью

пружины, скоростью движения материала

и эффективностью взаимодействия потока

с заслонкой.

Динамическая характеристика преобразователя расхода с горизонтальным перемещением материала соответствует звену чистого запаздывания. В литературе [7] имеются данные о том, что при скорости ленты около 3 м/с и расходе материала от 2 до 20 кг/с изменение усилия на качающейся заслонке составляет от 5 до 50 Н.

1 — транспортер; 2 — заслонка; 3 — пружина; 4 — шток.

Рисунок 24 — Динамический преобразователь расхода с горизонтальным перемещением материала.

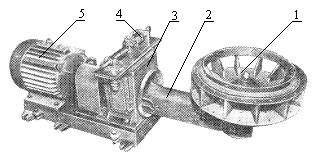

Импеллерные расходомеры (рисунок 25) могут использоваться для измерения расхода не только сыпучих, но и жидких материалов с различной вязкостью, в частности, шламов [9].

1 — потокочувствительный элемент; 2 — консоль; 3 — редуктор; 4 — индукционный датчик перемещения; 5 — электродвигатель с постоянной скоростью вращения.

Рисунок 25 — Массовый импеллерный расходомер для сыпучих материалов и пульп.

Расходомеры этого типа содержат вращающийся диск с перегородками (лопастями), установленный на вертикальной оси вращения. Различают активный импеллерный расходомер, в котором поток материала создает усилие, приводящее преобразователь типа тахометра, и реактивный импеллерный расходомер, создающий момент силы, противодействующий вращающему моменту привода. Во втором случае поток материала воздействует на диск, вращающийся с постоянной скоростью ω на расстоянии R от оси вращения. В упомянутом устройстве вращающий момент через посредство планетарного редуктора и водила преобразуется в перемещение (5 – 6 мм) сердечника индукционной катушки таким образом, что величина хода сердечника линейно зависит от расхода материала, свободно падающего на лопасти импеллера.

Величина момента, необходимого для придания вращения потоку материала, зависит, в том числе, от массового расхода FМ последнего:

|

(32) |

В качестве расходомеров переменного перепада давления в пневмотранспортных системах, в которых СМ переносится потоком газа, иногда применяют последовательно установленные на трубопроводе диафрагму и сопло Вентурри, или сопло, последовательно установленное с рычагом, воздействующим на тензодатчик. На тех же средах применяют оптические устройства, определяющие концентрацию твердой фазы по способности потока пропускать свет, а также радиоизотопные расходомеры. Принцип действия этих устройств основан на измерении характеристик ионизирующего излучения (чаще всего - квантов), взаимодействующего с потоком. Параметры прошедшего сквозь вещество излучения зависят, в частности, от плотности и толщины объекта контроля. При перемещении сыпучего материала лентой питателя расход измеряется по площади поперечного сечения слоя, контролируемой через малые равные промежутки времени. Принцип действия радиоизотопного расходомера свободно падающего СМ проиллюстрирован на рисунке 26а. Излучение от источника FX, пройдя через поток материала, попадает на приемник-преобразователь FT, в котором преобразуется в пропорциональный электрический сигнал. Информация о расходе фиксируется самопишущим прибором FR.

Для измерения расхода двухфазной смеси в пневмотранспортном трубопроводе применяется меточный принцип(рисунок 26б). В качестве метки служит один из сгустков СМ, образующихся в процессе транспортирования СМ в потоке газа. В преобразователе FY определяется время переноса метки от первого датчика ко второму. Датчики устанавливают на таком расстоянии друг от друга, что сгусток не успевает разрушиться. Кроме фиксации промежутка времени, с одного из датчиков снимается сигнал, пропорциональный средней плотности твердой фазы в потоке. Произведение скорости на плотность определяет массовый расход. Погрешность измерения расхода в диапазоне от 40 до 200 т/час не превышает 2,5% [10].

а) -расходомер в свободно падающем потоке; б) — меточный радиоизотопный расходомер на пневмотранспортном трубопроводе.

Рисунок 26 — Радиоизотопные расходомеры для сыпучих материалов

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

Аналитически получите статическую характеристику тарельчатого питателя по каналу «положение ножа – массовый расход».

Аналитически получите статическую характеристику тарельчатого питателя по каналу «положение манжеты – массовый расход».

Перечислите преимущества и недостатки тарельчатых, секторных, шнековых, ленточных питателей.

Почему в системах управления следует стремиться к уменьшению длины ленточных питателей?

В чем преимущество весоизмерителя с параллельной подвеской по сравнению с роликовым весоизмерителем?

Почему в современных промышленных дозаторах отдается предпочтение двухагрегатным схемам?

Покажите, что коэффициент передачи ленточного весоизмерителя имеет величину и размерность чистого запаздывания.

Чем определяется погрешность динамических расходомеров?

Почему в импеллерном расходомере следует применять синхронный электродвигатель?

,

,